彈球清篩對蕎麥分級效率影響的試驗研究

常 榮,杜文亮,陳 偉,政東紅,劉廣碩

(內蒙古農業大學 機電工程學院,呼和浩特 010018)

?

彈球清篩對蕎麥分級效率影響的試驗研究

常榮,杜文亮,陳偉,政東紅,劉廣碩

(內蒙古農業大學 機電工程學院,呼和浩特010018)

摘要:蕎麥屬于難篩粒,生產加工前對其進行分級時,分級篩堵篩嚴重。為此,對影響蕎麥分級效率的篩體振動頻率、喂入量、彈球數量等因素進行了單因素及正交試驗研究。試驗結果顯示:彈球在蕎麥分級過程中清篩效果顯著;當分級篩框格長度為65mm,且每個框格中放置7個直徑為φ30mm的硅膠彈球、篩體振動頻率為8.22Hz、喂入量為7.12kg/min時,分級效率較好,達到98.69%

關鍵詞:蕎麥;清篩;彈球;分級

0引言

目前,篩分機械已經廣泛應用于礦業、顆粒農作物的分級、食品加工、醫藥和建筑用材等各個領域[1]。在物料篩分過程中產生的堵篩現象,會降低篩分效率。因此,在物料篩分過程中需不斷對篩面進行清理。除人工清篩外,主要的清篩方式有擊打式、架刷式和彈球式[2]。彈球式清篩方式由于結構簡單,對篩面損傷小,能在完全封閉的篩分機中不間斷清理篩面的特點,目前已被廣泛應用。在蕎麥加工生產中,分級是必不可少的工序。由于蕎麥屬于難篩粒,在分級過程中極易造成篩孔堵塞,嚴重影響蕎麥的分級效率。而在傳統的蕎麥分級過程中往往采用人工敲擊或刮篩的清篩方式,勞動強度大、效率低,長時間的敲擊和刮篩,會造成篩板變形及損傷。同時,開放式的篩分機械采用人工清篩時,造成大量的粉塵漂浮,工作環境惡化。故需探索和研究彈球清篩在蕎麥分級過程中對分級效率影響的問題。

1試驗設備及方案

1.1試驗設備

平面回轉振動篩:型號TQLM60,動力0.55kW,河北省滄州市北方糧食機械廠。磁通矢量型—通用變頻器:型號VARISPEED-616G5,頻率調節范圍為0~60Hz。電子秤:型號ACS-6,量程6000g,精度0.02g,永康市寰宇衡器有限公司。篩格:長×寬×高1 000mm×600mm×35mm。篩面:篩孔直徑為φ4.6mm,筋寬1mm,篩板為冷軋鋼板,河北青縣裕鑫機械有限公司。托篩:由兩層平行的金屬絲按90°交叉編織形成的20mm×20mm的正方形篩孔的篩面[3]。試驗原料。初清后的甜蕎麥,產于內蒙古自治區清水河縣;彈球:材料分為橡膠和硅膠兩種,直徑為φ25、φ28、φ30mm 3種,河南新鄉市宏源振動設備有限公司。

1.2試驗方案

1.2.1試驗指標

篩分物料時,篩面上同一粒徑且小于孔徑的物料不可能全部通過篩孔而成為篩下物,總有一部分滯留在篩上物中。因此,用篩分效率作為從數量上評定篩分過程的指標,定義[4]為

η= m′/(mw)

式中m—篩分物料總質量;

m′—篩下物料總質量;

w—篩分物料中理論上可篩下物料的質量分數。

蕎麥分級過程實際上就是物料的篩分過程,本文中統一將篩分效率稱為分級效率。

試驗前,隨機稱取該試驗所用的蕎麥2 500g,手持篩孔直徑為φ4.6mm的篩子水平往復篩分,1min約60次,振幅65~75mm;當篩分1min內落篩的蕎麥質量不超過篩上物質量的0.1%時,即達到篩分終點[5];稱取篩下物質量,計算w值;重復試驗3次,測得w均值為43.84%。

1.2.2喂入量的標定

標定喂入量時,根據料門的尺寸將其平均分為8個開度,按照料門開口面積由小到大的順序依次記為1、2、3、4、5、6、7、8。不同料門開度對應的喂入量如圖1所示。

圖1 料門開度與平面回轉振動篩喂入量關系

1.2.3篩體振動幅度

在蕎麥的分級過程中,篩體的振動幅度能使篩面上的蕎麥產生跳動、滑動或滾動[6],有利于物料的松散和分層,對蕎麥的分級效率有一定的影響[7]。由于該機振動幅度已處于最佳調節范圍內,且試驗條件有限,故試驗時未進行篩體振動幅度對蕎麥分級效率影響的試驗研究。

1.2.4篩體振動頻率單因素試驗

試驗中所用的平面回轉振動篩由電動機驅動,不同的電機轉速對應不同的篩體振動頻率,可通過調整變頻器頻率改變電動機轉速,達到調節篩體振動頻率的目的。

試驗時,使用孔徑φ4.6mm的圓孔篩,分級篩中不加彈球,固定喂入量4.41kg/min,調節變頻器頻率改變平面回轉振動篩的篩體振動頻率。經預試驗,振動篩在連續運轉10min后工作穩定。因此,試驗時,平面回轉振動篩連續運轉10min后,稱取1min的篩上物與篩下物計算分級效率。

1.2.5喂入量單因素試驗

試驗時,使用孔徑φ4.6mm的圓孔篩,分級篩中不加彈球,根據上述試驗選擇最佳篩體振動頻率并固定,逐漸改變平面回轉振動篩的喂入量。在每個喂入量下,平面回轉振動篩連續運轉10min后,稱取1min的篩上物與篩下物計算分級效率。

1.2.6彈球對分級效率的影響試驗

在分級過程中,彈球在框格中不斷跳動,撞擊篩面以達到清篩效果。框格長度較大時,由于彈球自身特性及篩體振動頻率的影響,彈球不可能撞擊到各框格篩面的每一個地方,故將彈球所能撞擊到的沿篩框長度方向的最大距離定義為彈球的彈跳距離,如圖2所示。

圖2 彈球彈跳距離示意圖

根據上述兩個單因素試驗,選擇最佳篩體振動頻率及適當的喂入量,固定彈球數量為6個,根據分級后篩面的堵篩情況測定不同材料和直徑的彈球在分級篩中的彈跳距離,并以此確定分級篩的框格長度。由于篩框結構的限制,將各框格沿篩框長度方向的尺寸定義為框格長度,如圖3所示。通過正交試驗考察彈球材料、直徑及框格長度對分級效率的影響規律。

圖3 框格長度示意圖

選擇最佳篩體振動頻率、喂入量、彈球材料與直徑及框格長度,改變彈球數量;在不同的彈球數量下,平面回轉振動篩連續運轉10min后,稱取1min的篩上物與篩下物計算分級效率。

1.2.7篩體振動頻率、喂入量、彈球數量對分級效率的影響試驗

通過正交試驗,觀察不同篩體振動頻率、喂入量、彈球數量之間的組合對分級效率的影響,得出較優組合并進行驗證試驗。

2試驗結果及分析

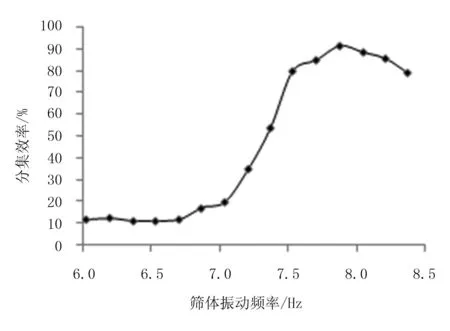

2.1篩體振動頻率對分級效率的影響規律

固定喂入量為4.41kg/min、彈球數量為0時,試驗結果如圖4所示。

圖4 篩體振動頻率與分級效率關系

由圖4可知:篩體振動頻率在6.03~6.87Hz之間時,蕎麥與分級篩的相對運動速度較慢,在篩面上滯留時間長,篩面上料層厚,蕎麥無法自動分層;且此時由于上層蕎麥對下層蕎麥的擠壓力較大,造成篩孔堵塞嚴重,此時的分級效率保持在11%左右。篩體振動頻率在6.87~8.05Hz之間時,隨著振動頻率的增大,蕎麥與分級篩的相對速度逐漸增大,篩面上料層逐漸變薄,蕎麥自動分層良好,篩孔堵塞減少,分級效率迅速增大;當篩體振動頻率為7.88Hz時,分級效率達到最大值91.48%;當篩體振動頻率超過8.05Hz時,由于蕎麥的跳動過于頻繁、劇烈,使原本能夠透篩的蕎麥來不及落篩而直接從上出料口流出,分級效率逐漸下降。

2.2喂入量對分級效率的影響規律

根據圖4結果,當固定篩體振動頻率為7.88Hz(變頻器頻率47Hz)、彈球數量為0時,逐漸改變喂入量,試驗結果如圖5所示。

圖5 喂入量與分級效率關系

由圖5可知:隨著喂入量的增大,篩面上料層迅速加厚,篩孔被快速堵塞,分級效率急劇下降;由于絕大部分篩孔的堵塞,分級效率變化緩慢。

2.3彈球對分級效率的影響規律

2.3.1彈球彈跳距離及框格尺寸的確定

根據圖4、圖5結果,取篩體振動頻率為7.88Hz、喂入量為11.92kg/min、彈球數6個進行試驗,完成后根據篩面情況確定各種類型的彈球彈跳距離,試驗重復3次取平均值,結果如表1所示。

表1 彈球彈跳距離

由表1可知:直徑為φ30、φ28mm的相同材料的彈球彈跳距離相差很小,故在后續試驗中只對φ30、φ25mm彈球進行考察。根據彈球彈跳距離的測定結果和篩格的實際尺寸,最終確定框格長度為115、90、65mm 3個水平。

2.3.2彈球材料、直徑、框格長度對分級效率的影響規律

為考察框格長度、彈球材料和彈球直徑是如何影響分級效率的及各因素之間是否存在交互作用,將正交表L16(215)通過并列法得到正交表L16(4×212)[8],并用擬水平法安排試驗方案,因素水平表如表2所示。

表2 因素水平表

試驗完成后,通過方差分析,各單因素方差為SA=3.92、SB=24.44、SC=23.75,交互作用列的方差為SAB=1.78、SAC=1.38、SBC=2.56。試驗結果顯示:彈球材料是主要影響因素,其次是彈球直徑,框格長度影響最小,且相互間沒有交互作用;較優組合為A3B1C1,即當框格長度為65mm、彈球直徑為φ30mm硅膠球時,分級效率較好,為86.5%。因此,將此組合作為后續試驗的條件。

2.3.3彈球數量對分級效率的影響規律

取篩體振動頻率為7.88Hz,喂入量為11.91kg/min,框格長度為65mm,彈球為直徑φ30mm的硅膠球,依次改變框格內彈球數量,試驗結果如圖6所示。

圖6 彈球數量與分級效率關系

試驗結果顯示:彈球的清篩效果顯著,彈球數量從0變為1時,分級效率由6.27%增加至68.92%,之后隨著彈球數量的增加,分級效率緩慢增加;當彈球數量超過5個時,由于彈球在框格內的自由活動面積減小,使彈球的滾彈受到限制,從而減弱了彈球對篩板的撞擊,因此堵篩略有增加,分級效率開始緩慢降低。

2.4篩體振動頻率、喂入量、彈球數量對分級效率的影響

上述試驗結果顯示:篩體振動頻率、喂入量及彈球數量是影響分級效率的重要因素。為選出較優水平組合,選取正交表L25(56)[8]進行正交試驗。試驗中,框格長度為65mm、彈球為φ30mm的硅膠球,試驗因素水平表見表3所示。

表3 因素水平表

試驗完成后通過極差分析,各單因素極差為RA=16.09,RB=13.9,RC=88.02。試驗結果顯示:喂入量是影響分級效率的主要因素,其次是篩體振動頻率,彈球數量的影響最小,并且各因素間無交互作用;較優組合為A5B5C2,即篩體振動頻率為8.22Hz,喂入量為7.12kg/min、彈球個數為7個時,分級效率較高。

2.5驗證試驗

以篩體振動頻率為8.22Hz、喂入量為7.12kg/min,以及各框格中彈球個數為7、框格長度為65mm、直徑為φ30mm的硅膠彈球進行清篩;待平面回轉振動篩連續運轉10min后,稱取1min的篩上物與篩下物,分級效率為98.69%。試驗結果顯示:該組合下的分級效率與正交試驗中最大分級效率99.98%相近,能夠作為生產中的較優組合使用。

3結論

1)由彈球數量對蕎麥分級效率的影響試驗可知:各框格中放置彈球數量最佳(5個)時的分級效率比彈球數量為0時提高了83.4%,彈球的清篩效果顯著。

2)采用彈球清篩時,較優參數組合為:框格長度為65mm、直徑為φ30mm的硅膠彈球,篩體振動頻率為8.22Hz,彈球個數為7,喂入量為7.12kg/min。該試驗條件下,分級效率為98.69%。

參考文獻:

[1]李永祥,高燕.振動清理篩的研究現狀與發展討論[J].河南科技,2013(9):101.

[2]王艷豐.清選機清篩裝置分析及對架刷式清篩裝置的改進[J].現代化農業,2003(11):38.

[3]GB/T15602-2008,工業用篩和篩分術語[S].

[4]中國食品發酵工業研究院.食品工程全書[M].北京:中國輕工業出版社,2004.

[5]GB/T 2007.7-1987,散裝礦產品取樣、制樣通則粒度測定方法-手工篩分法[S].

[6]汪曉華.茶葉平面圓篩機篩分機理研究[D].杭州:浙江工業大學,2012.

[7]李小東.振動篩篩分中堵孔的研究[D].泉州:華僑大學,2012.

[8]任露泉.試驗優化設計與分析[M].北京:高等教育出版社,2003:119-141.

Abstract ID:1003-188X(2016)03-0187-EA

Experiment Study of the Influence of Bouncing Ball Screen Cleaning on Buckwheat’s Grading Efficiency

Chang Rong, Du Wenliang, Chen Wei, Zheng Donghong, Liu Guangshuo

(College of Mechanical and Electrical Engineering, Inner Mongolia Agricultural University, Hohhot 010018, China)

Abstract:Buckwheat is near mesh particle. When grading it before production processing, blinding is severe. The experiment study of factors including vibration frequency, feeding rate, and the number of bouncing ball that influence grading efficiency was conducted. The results show that the screening cleaning effect of bouncing ball is remarkable in the grading process.When the length of box is 65mm, the number of bouncing ball is 7 in each box, silica gel bouncing ball is 30mm in diameter,vibration frequency is 8.22Hz and feeding rate is 7.12kg/min, grading efficiency reaches 98.69%.

Key words:buckwheat; screen cleaning; bouncing ball; grading

文章編號:1003-188X(2016)03-0187-04

中圖分類號:S375;TS212.3

文獻標識碼:A

作者簡介:常榮(1988-),女,陜西靖邊人,碩士研究生,(E-mail) happyrong99@163.com。通訊作者:杜文亮(1957-),男,內蒙古達拉特旗人,教授,博士生導師,(E-mail)duwl58@163.com。

基金項目:國家自然科學基金項目(3126049)

收稿日期:2015-03-06