液壓缸焊接工藝設備的研制

康凱

摘 要:文章以原有CA6140車床為基礎,通過變頻調速技術實現主軸無級調速及焊接件的連續旋轉,利用三爪卡盤與尾座頂尖實現自動定心夾緊,采用專用卡具實現焊槍5個自由度調整,研制了液壓缸焊接工藝設備。經使用證明,能夠滿足液壓缸焊接工藝的要求,保證了焊接質量、提高了企業的生產效率和降低生產成本。

關鍵詞:液壓缸;環縫焊接;對比分析

中圖分類號:TH137.51 文獻標識碼:A 文章編號:1006-8937(2016)09-0001-01

隨車起重運輸車是一種通過液壓舉升及伸縮系統來實現貨物的升降、回轉、吊運的設備,通常裝配于載貨汽車上。其主要組成部件支腿液壓缸性能的可靠與否,直接關系到隨車起重運輸車操縱的安全性、穩定性和方便性。支腿液壓缸的缸體與底座、活塞桿與輸出端連接件均采用環形焊接而成,焊接工藝的設備是保證焊接質量、提高生產效率和降低生產成本的關鍵點,也是本文研究的重點。目前國內采用焊接方法基本為兩種:一種是手工焊接,一種是自動焊接,原采用手工焊接,其生產效率低、產品合格率低,勞動強度大,很難實現批量生產。本文利用現有車床等設備研制液壓缸焊接工藝設備,確保高質量的批量生產。經使用證明,液壓缸焊接工藝設備定位準確、焊接時間短、減輕了操作者的勞動強度、提高了生產效率,產品合格率由原來的90%提高到99.9%,其經濟效益是非常可觀的。

1 設備的系統結構設計

液壓缸焊接工藝設備主要應用在重型運輸車生產企業,屬于機械制造設備。其主要功能是能夠完成隨車起重運輸車支腿液壓缸缸體與底座的焊接,及液壓缸活塞輸出端與連接件的焊接。

設備由導軌床體、滑臺機構、金橋ALP-D變頻器控制的工作旋轉機構、工件頂緊機構,焊槍調節機構、焊槍夾持機構以及CO2氣體保護焊機等組成,其結構,如圖1所示。

①機械設計:床身采取的是臥式結構,由原有機床CA6140改造而成,并裝有一套不易變形的導軌,用于焊槍調節機構和工件頂緊機構的移動。在主軸的端部安裝有三爪卡盤,用于裝夾定位需焊接的工件,并可自動定心。

②控制系統設計:設備主轉動部分主要采用原車床的減速機構進行傳動,利用交流變頻器控制電機運轉,轉速為無級調節,適用不同壁厚液壓缸,穩定可靠。

③軸向和徑向移動設計:設備利用車床的絲杠調節機構來調節焊槍的軸向位置,利用車床滑板箱來手動調節焊槍與工件距離。焊槍夾持機構采用自制十字調架,焊接角度可靈活地進行三維調節,焊槍夾持牢固可靠。

④頂緊機構設計:頂緊機構可在床身導軌上滑動,通過調整機頭尾座的距離以適應不同長度的工件;采用手動頂緊方式,便于工件的頂緊和放松。

⑤焊接工藝選擇:設備采用CO2氣體保護電源(熔化極),利用CO2氣體做保護。CO2氣體熔敷速度快、焊件基體熔池深、熔化效率高,而且價格低,抗銹及抗裂性能好。

該設備采用轉動端夾緊工件,另一端頂緊工件的方式,CO2焊槍相對不動的原理與焊接電源匹配實現液壓缸環縫的焊接。

2 主要技術指標

①變頻器選用的是上海金橋ALP-D型號,與原機床CA6140電機配套,用來控制電機旋轉,使工件旋轉速度在0~ 1 500 rpm之間無級調整,并且運轉平穩可靠,使焊材堆高一致、焊縫美觀。

②焊槍選用型號為NBC-350 A,適用于0.8~1.2 mm實芯或藥芯的焊絲類型。

③卡具選用15吋三爪卡盤和莫氏5號頂尖構成,可方便焊接工件夾持并自動定心,從而使焊槍與工件的距離和相對位置穩定,以保證焊接質量。

3 液壓缸焊接工藝設備與人工焊接技術對比分析

3.1 效率對比

為了驗證該液壓缸焊接工藝設備的工藝效率,進行了該設備與人工焊接技術的對比實驗,實驗數據,見表1。

由表1中顯示的人工焊接技術與液壓缸焊接工藝設備的效率數據對比,可以看出液壓缸焊接工藝設備的使用,可以大幅度提高企業的勞動生產率;產品質量也得到了保證,合格率由原來的90%提高到了99.9%。

3.2 時間對比

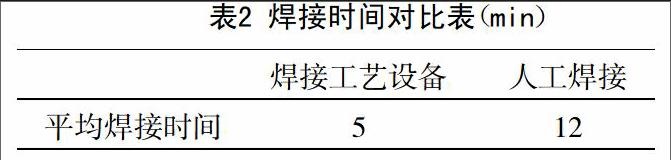

為了驗證該設備的焊接時間,進行了該設備與人工焊接技術的對比實驗,實驗數據,見表2。

以往的缸體與底座及活塞桿與輸出端的焊接均采用手工焊接技術進行環縫焊接。由表2可看出,熟練焊工將一套組合件焊接完畢大約需要12 min。

而使用液壓缸焊接工藝設備,把缸體與底座或活塞桿與輸出端在焊接機床夾緊、固定后,便可進行環縫焊接,總計焊接時間僅為5 min。且該焊接過程定位準確,可一次性完所有的焊接過程。

3.3 經濟效益分析

以規格為100 mm缸體與底座焊接為例:原焊接一套工件,焊工的工時費用0.34元,組焊工時費用0.66元,氣消耗費用0.82元,本設備推廣后使用,將把兩道工序合并為一道工序完成。焊接工時費用為0.65元、氣消耗費用0.50元,計每套可節約人工費用 0.35元、節約氣消耗費用0.32元,按年組焊各種規格圓形件3萬套計算,其他項目不計,一臺設備生產產品的焊接成本費用就可節約2萬元左右。而此設備研制費用僅用了0.2萬元。原手工焊接合格率一直在90%左右,現達到100%,由此可見,其經濟效益是非常可觀的。

4 結 語

高效、清潔、低成本是焊接技術長期追求的目標,用本文研制的液壓缸焊接工藝設備進行環縫焊接替代傳統的手工焊接,是實現這一目標的開始,該焊接設備操作簡單、維修方便,具有較高的工藝穩定性,顯著提高了焊接質量。對于小型企業更為適用。除具有省工、省時及焊接操作簡便的特點外,液壓缸焊接工藝設備還可以降低工人的勞動強度,改善工作環境,顯著提高焊接生產效率。

參考文獻:

[1] 胡繩蓀.焊接自動化技術及其應用[M].北京:機械工業出版社,2007.

[2] 陳裕川.大型自動化焊接設備的國內外現狀及發展趨勢[J].電焊機,2012,(10).

[3] 安立成.CSW-500臥式雙環縫自動焊機的設計與應用[J].機械工人(熱 加工),2007,(7).