能效對標管理模式在老君廟油田節能中的應用

郭煒,宋學軍,肖雪,林燕

中國石油玉門油田分公司老君廟采油廠(甘肅酒泉735200)

能效對標管理模式在老君廟油田節能中的應用

郭煒,宋學軍,肖雪,林燕

中國石油玉門油田分公司老君廟采油廠(甘肅酒泉735200)

介紹了老君廟油田機采系統能效現狀,對照中國石油股份公司能效對標管理相關要求及指標體系,分析了本油田與能效對標管理最佳水平的差距、差異的原因。借鑒其他油田的經驗,采取相應設備更新及節能技術措施:優化設計井次,更換電機、更換節能控制柜及優化管桿泵配置,完成了對556口抽油機井的系統效率測試、建立網絡版應用數據庫、出具預測評價報告和能耗最低優化設計方案,并建立“抽油機節能潛力評價與設計管理系統”平臺,同時對技術人員進行對標管理系統操作及使用培訓。結果表明,通過機采節能技術改造,節能效果明顯,各項節能指標均有所提高。

能效對標;機采改造;對標管理

老君廟油田開發始于1939年,是中國石油玉門油田的前身,油田含油面積23.7 km2,地質儲量6 296×104t,可采儲量2 705.6×104t。目前開油井920口,日產液量2 950m3,日產油量450t,年產能力16.43×104t,綜合含水80%。至今已開發76年的老君廟油田,由于設備日趨老化、高耗低效設備占有相當的比例、地面設備運行負荷率嚴重失衡等諸多不利因素,油田能耗居高不下。油田堅持“走出去、請進來”的原則,借鑒先進的經驗和方法,通過能效對標,充分認識到與先進石油企業在節能實踐中存在著差距[1]。為了充分挖掘節能潛力,提高企業能耗利用效率,應用對標管理模式積極開展能源管理績效評價和節能挖潛工作,在機械采油系統方面取得一定程度的進展。2010年對作業區191口井積極開展油田機采系統狀況調查,對機采現狀進行評價,探索提高機采系統效率的技術路線和優化措施,推進能效水平對標達標。

1 能效現狀

1.1 抽油機現狀

老君廟油田現有油井1 012口,抽油機井993口,98%為機采井。在993口機采井所配置的抽油機中,20世紀70年代以前生產的CKH、TC-5A、SL-1、BJ2等老舊系列抽油機有430臺,占抽油機總數的43.3%;2000年以后配置的CYJQ系列新型節能抽油機只有162臺,占抽油機總數的16.3%;其余的是20世紀80年代前后生產的CYJ淘汰系列抽油機。

1.2 電動機現狀

油田所用電動機種類繁多,共計有7個系列,其中4個系列554臺電動機屬于國家淘汰電動機,占比55.8%。

1.3 油井控制器現狀

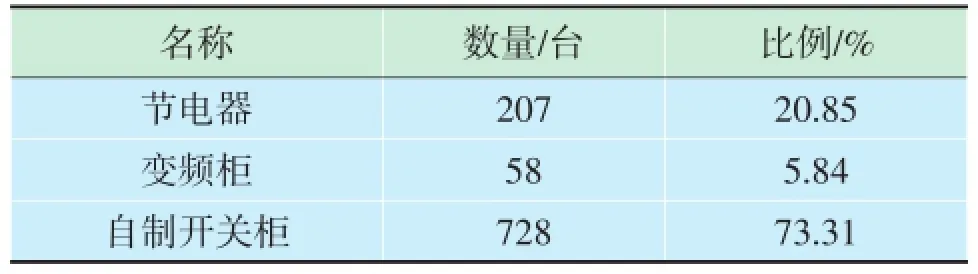

所用油井控制器中,73.31%屬于自制開關柜,工頻硬性啟動,對電網沖擊大,安全保護性能較差(表1)。

表1 開關柜類型統計

1.4 機采系統主要指標

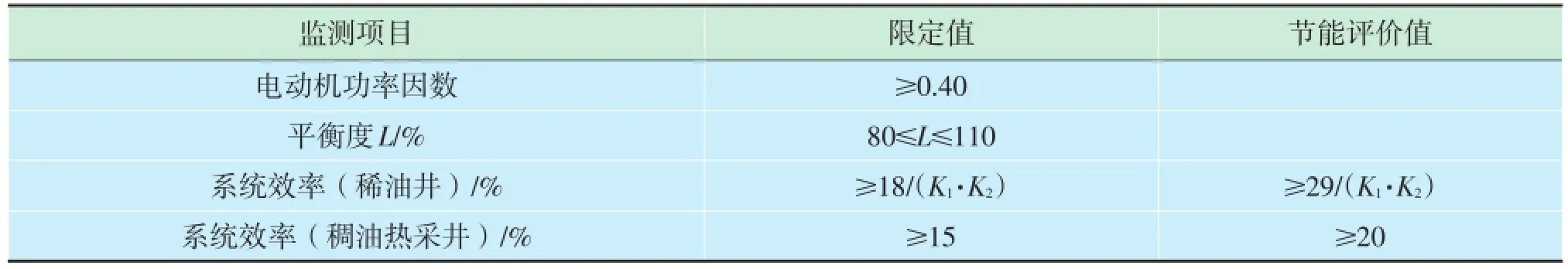

2008年受中國石油股份公司委托,節能監測中心對玉門油田740口抽油機井進行檢測和評價(表2、表3),其中老君廟油田作業區595口。結果顯示老君廟作業區抽油機合格率僅1.85%,系統效率9.88%,合格率18.99%;平衡度合格率56.47%;功率因數0.34,合格率26.22%;產液單耗37.33 kW·h/t。

綜上所述,進行節能改造不僅是提高油田生產管理水平的需要,更是油田降本控費高效開發的需要。應用節能新技術,改造老舊設備,緩解機、井矛盾,節能降耗,滿足油田低耗持續穩定發展,迫在眉睫。

表2 玉門油田機采指標情況匯總表

表3 抽油機井節能監測項目與指標

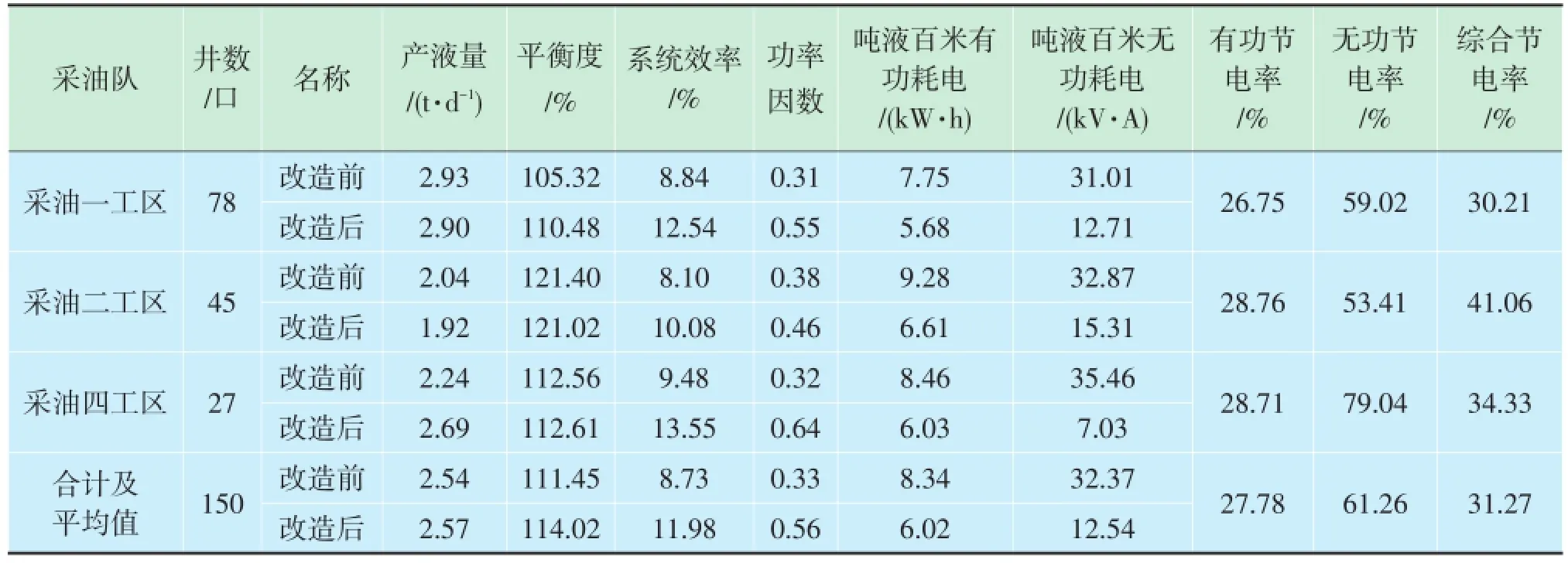

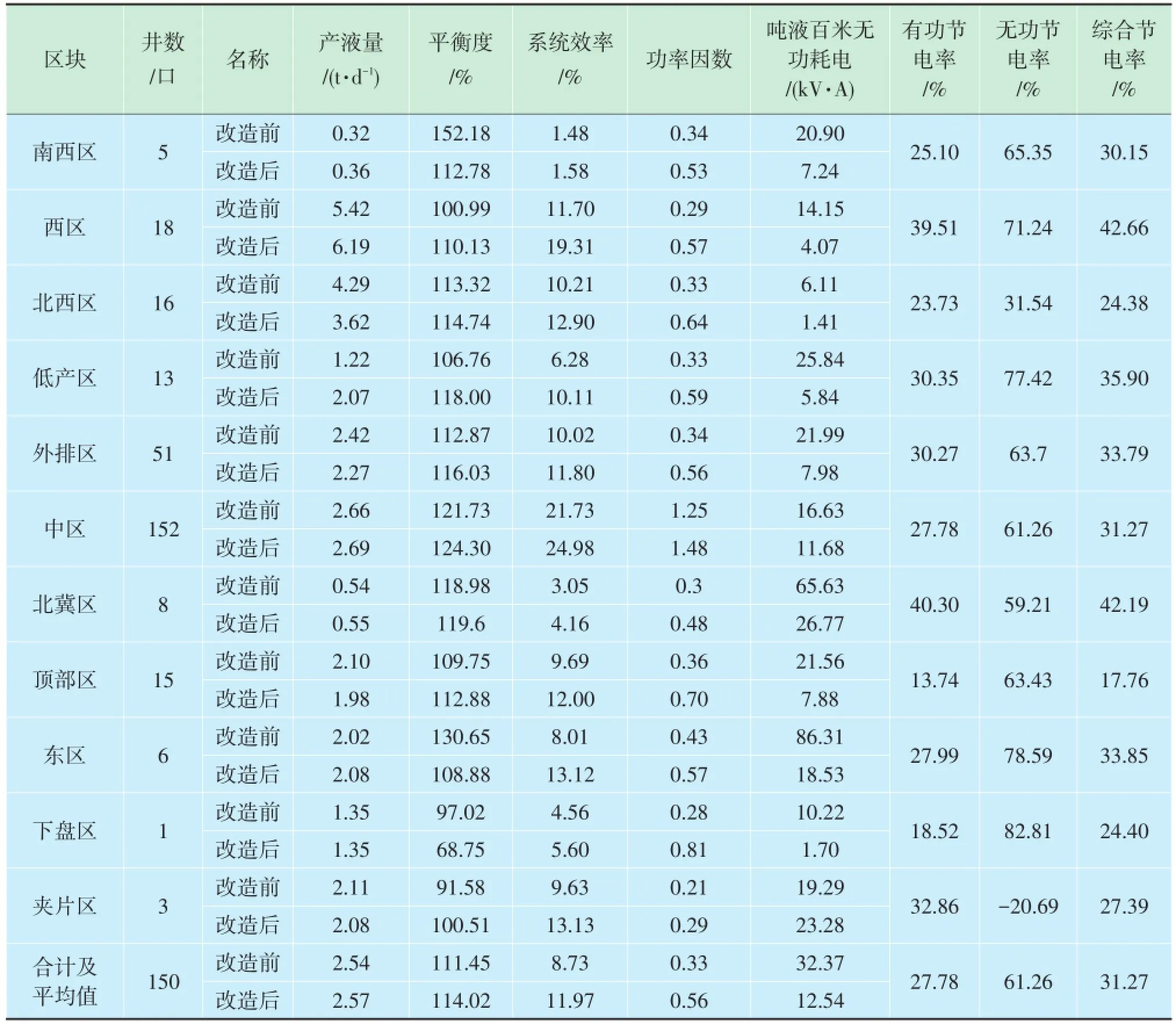

2 對標管理

老君廟油田第一批191口井的改造工作于2012年4月順利完成,開展了智能間抽[1]先導試驗13井次;抽油機系統效率測試與評價300井次,優化設計150井次;購置機采系統優化設計軟件和預測評價網絡版軟件平臺各1套(7個用戶端);50臺CKH5-1.8-12HF常規游梁式抽油機改造為下偏梁杠鈴式抽油機;將76臺JO、JO2及JHO系列電動機更換為Y2系列電機,加工更換皮帶輪;更換節能控制柜111臺;優化管桿泵配置。針對其中150口節能潛力較大的井進行對比分析(表4、表5),找出制約機采水平提升的技術難題和管理瓶頸。

2.1 功率因數(限定值≥0.40)

3個采油工區均超過0.40的節能限定值,其中采油四工區27口改造井功率因數達0.64;按區塊對比,頂部區最高達0.70,無功補償效果最佳,但中區及夾片區未達標,下步的優化改造中應針對以上兩未達標區域安裝無功補償柜。

2.2 平衡度(限定值80%≤L≤110%)

3個工區平衡度指標均不達標,其中采油二工區平衡度最差;按區塊對比,除下盤區一口井外,其他各區塊平衡度情況類似。工區應定期對機采井進行測試,對平衡度較差的抽油機及時調整,延長抽油機、電機使用壽命,確保機采系統經濟運行。

2.3 系統效率(限定值≥12.86%)

采油四工區功率因素達13.55%,超限定值,采油一工區、采油二工區不合格;按區塊對比,西區最高達19.31%、東區、夾片區也超過限定值,南西區最差僅為1.58%。以上數據說明工區部分機采井優化參數不合理,機采優化的時效性差,應根據機采井生成情況及時調整運行參數,降低能耗,達到優化運行的目的;或者合理調整抽油機運行時間,目前在采油一工區優選21口單井液量低的機采井進行無極間開試驗,探索適合作業區實際情況的機采優化新思路。

表4 工區對比

表5 區塊對比

3 開展對標管理

老君廟油田在機采系統改造中引入對標管理理念和開展對標管理工作已經6年,通過開展對標管理工作,能耗指標、綜合能耗、耗電量、機采系統效率等指標均有所改變。全面完成機采節能技術改造,開展抽油機井能效對標管理,其做法和目標如下。

1)開展節能潛力預測,通過測試評價了解機采能耗現狀水平和節能增效潛力,為優化決策提供依據。根據“能耗最低機采系統設計方法”設計優化[2],機采改造地面優化配套設備共購置安裝抽油機節能控制柜191臺(包括變頻器、智能控制柜、電容補償柜)。其中安裝變頻器的抽油機井105口,安裝電容補償柜的抽油機井66臺,安裝智能開關柜的抽油機井20臺,更換電動機的抽油機井76臺,改造抽油機50臺,井下管桿泵組合參數優化13井次,項目組成員、油田監測中心技術人員及外協單位技術人員全面進行測試評價。

2)建立評價考核新方法。采用抽油機輸入功率計算理論及其評價技術確定各單井機采能耗最低指標(最佳系統效率指標)和噸液單耗指標,建立以最低能耗達標率(最佳系統效率實現率)為目標的評價考核管理方法;建立節能激勵機制;建立部室、工區節能考核辦法,實行節約獎勵,浪費處罰的具有可操作性的規定,做好制度節能[3]。

3)實施能效量化管理,依據所預測的節能增效潛力,全面開展機采系統優化對標設計,實施機采系統能耗最低和噸液單耗量化管理[4];完善能源計量器具配備。再次清理能耗計量器具配備率,確保100%配備到位;實施基本用能單元和重點能耗設備的能耗定額管理。將設備運轉時間、運轉狀態和能耗有機結合起來,確保指標的可執行性。

4)建立“遠程能耗和動態信息監測系統與終端管理系統”,達到各油井能耗、油井動態、作功狀況等信息時時檢測和終端監控管理信息化[5];建立“抽油機井評價與設計管理系統”,在線評價油井節能潛力,比較管理水平,檢查、監督《能耗最低機采系統設計軟件》使用情況和設計參數落實情況。

5)加強節能統計和節能基礎資料管理。繪制完善能源統計體系圖,規范耗能、用水原始記錄,修改完善最新的用能設備基礎臺帳,重點記錄好新增和更換的用能設備的名稱、規格型號、技術參數、生產廠家、出廠日期等信息。加強節能意識的培養和節能知識的培訓:利用各種渠道和手段,充分宣傳節能理念,做好節能知識尤其是現場可控因素的培訓,使其具備可操作性。

6)延長油井檢泵周期,通過降低油井桿速,減少機械磨損,從而延長油井檢泵周期。

4 能效對標實施情況及效果

4.1 安裝節能控制柜的191口井總體節能效果

從表6可以看出,優化前后產液量基本未發生變化,符合產液量優化前后基本不變的優化設計要求;優化前功率因數0.335(不合格)至優化后的0.556(合格),達到優化設計目標;平均系統效率較優化前上升了3.25%,系統效率有所提高,符合提高系統效率的優化設計思想;優化后噸液百米耗電平均單耗下降了2.32kW·h,實現了平均單耗降低的優化設計目標;平均有功節電率27.78%,平均無功節電率61.26%,平均綜合節電率31.27%;優化前平均系統實現率為42.58%,優化后平均系統實現率為82.49%,最大程度上挖掘了油井的節能潛力。基本實現了優化設計目標,達到了節能降耗的目的。

4.2 更換電動機的抽油機井節能效果

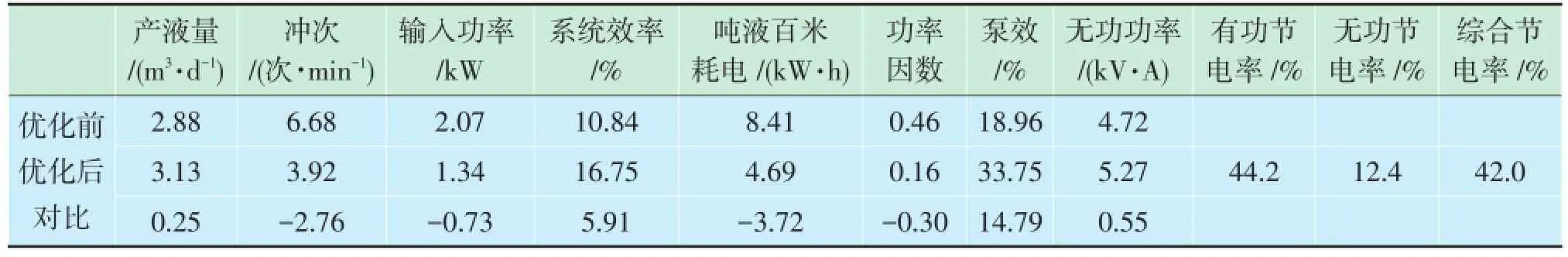

從表7可以看出,優化后產液量有所提高,平均系統效率較優化前上升了5.91%,系統效率有所提高,符合提高系統效率的優化設計思想;優化后噸液百米平均單耗下降了3.72kW·h,實現了平均單耗降低的優化設計目標;平均有功節電率44.2%,平均無功節電率12.4%,平均綜合節電率42.0%,最大程度上挖掘了油井的節能潛力。

表6 191臺開關柜效果評價

4.3 井下管桿泵參數組合優化效果

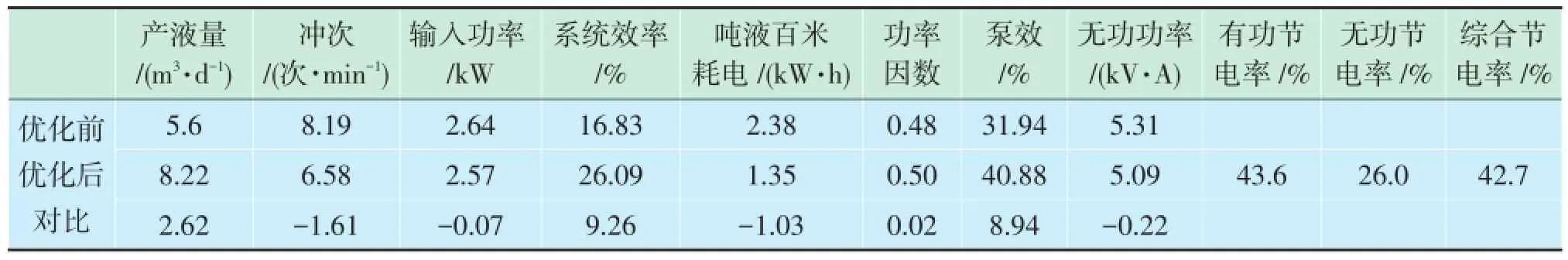

井下管桿泵組合參數優化效果評價見表8.

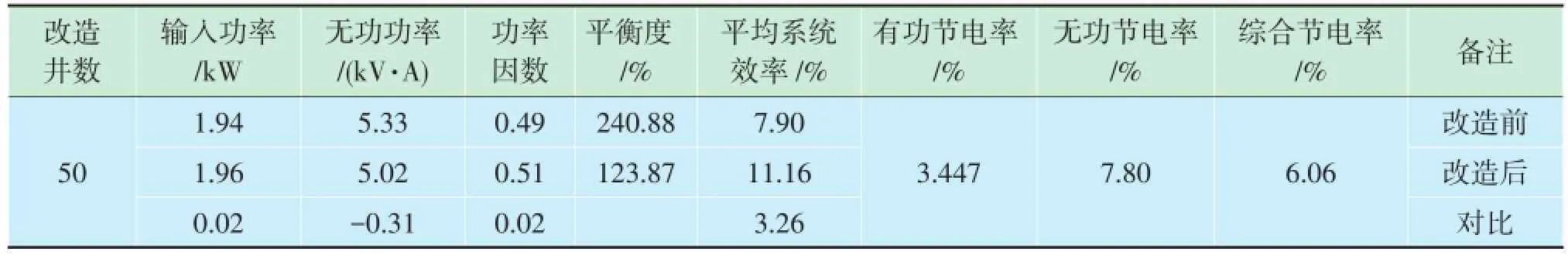

4.4 抽油機改造井節能效果

抽油機改造效果評價見表9。

4.5 經濟效益評價

老君廟機采節能技術改造項目組對老君廟油田具有代表性的191口抽油機井實施機采系統節能技術改造,并按照節能改造方法分類進行了節能效果測試評價,都有一定的節能效果。根據測試結果計算,191口井年可節電70.27×104萬kW·h,年節約電費35.14萬元;平均單井線損降低0.18kW,可節電30.1×104萬kW·h,年節約電費15.1萬元,合計年節約電費50.24萬元。另外,平均沖次降低1.58次/min,可減少設備磨損和延長檢泵周期,經統計平均單井延長檢泵周期0.46倍,若單井年檢泵費用按16 000元計算,平均單井年可節約檢泵費用7 360元,191口井年可節約檢泵費用140.6萬元。

表7 電機效果評價

表8 井下管桿泵組合參數優化效果評價

表9 抽油機改造效果評價

5 結束語

通過第一批井的實施,機采系統改造的技術方法、業務流程、改造內容已逐漸趨于成熟。為了建立機采管理長效機制,老君廟油田已經編制了剩余井的機采節能改造方案,決定按照優化內容和相關流程,將機采系統優化工作分配至相關部門,按照業務流程有機結合,制定作業區相關指標,定期對機采系統進行資料錄取、生產參數評價優化、設備參數評價優化,并組織現場實施,分頭把關,嚴格管理制度,逐步建立機采系統管理長效機制,不斷提高老君廟機采系統效率。開展能效對標管理工作,與國內先進石油企業、先進技術的能效指標進行對比分析,確定標桿,通過信息化管理和先進的技術措施,達到效率最佳的標桿水平。實施能效對標管理對于充分挖掘機采系統節能潛力,提升節能水平,提高能源利用效率,確保實現“十三五”節能目標,具有十分重要的意義。

[1]朱立志.智能間抽裝置應用及效果分析[J].化學工程與裝備,2013(2):47-50.

[2]張偉,范登洲.提高抽油機井系統效率措施研究[J].石油工業技術監督,2004,20(5)∶16-17.

[3]李曉東.中國油氣田企業采油過程節能降耗績效評價研究[D].北京:中國地質大學(北京),2009.

[4]周超,徐興平,孫耀國.抽油機井系統效率分析及提高對策[J].石油礦場機械,2009,38(1):17-21.

[5]李建軍,范力,郝洪峰,等.油田開發精益化增效管理[J],石油科技論壇,2011,30(3):41-45.

The energy efficiency status of the mechanical production systems of Laojunmiao Oilfield is introduced,the gap between the energy efficiency level of the oilfield and the best level of benchmarking management is analyzed according to the requirements and the index system of CNPC energy efficiency benchmarking management,and look for the reasons causing the gap.Learning from other fields of experience,some equipment are updated,and some energy saving measures are taken.Replace motor and energy-saving control cabi?net,and optimize the combination of casing,sucker rod and oil pump;finish the efficiency test of the mechanical pumping systems of 556 oil wells,establish a network version application database,issue forecast evaluation reports and design the pumping unit system with minimum energy consumption;establish the"pumping unit energy-saving potential evaluation and design management system”; carry out the training of technical personnel on the use of benchmarking management system.The energy-saving technology transforma?tion of the mechanical pumping systems has obvious energy saving effect,and all the energy saving indexes are improved.

energy efficiency benchmarking;improvement of mechanical oil production system;benchmarking management

王梅

2015-12-14

郭煒(1985-),男,主要從事油田生產運行管理、注采節能管理工作。