催化裂化裝置的能耗因素分析及節能措施實施

*管建強

(中海油惠州石化有限公司 廣東 516086)

催化裂化裝置的能耗因素分析及節能措施實施

*管建強

(中海油惠州石化有限公司 廣東 516086)

催化裂化裝置是石油加工過程中重要的二次加工裝置,也是高能耗的裝置。本文針對催化裂化裝置各種能耗因素進行分析,并結合惠州石化120萬噸/年催化裝置在運行過程中采取的多項節能降耗措施進行淺析研究,以更有利于深入發掘裝置節能潛力,提高經濟效益。

催化裂化;能耗分析;節能措施

1.引言

催化裂化裝置是石油加工過程中的高能耗裝置,特點是因燒焦而有大量高能級的能量過剩,其能耗由生焦、再生煙氣、工藝用蒸汽、低溫熱損失、散熱損失和能量轉換損失等環節構成。對一套已經投產的裝置來說,加工工藝流程及加工方案相對固定,一些對能耗影響較大的關鍵設備也已固定,不會輕易改變,如何節能降耗、挖潛增效還需要從操作管理和設備管理的一些細節方面著手。在當前煉油企業普遍經營效益不佳的狀況下,我們在此對影響能耗指標的關鍵因素以及裝置日常生產中采取的節能降耗措施加以探討分析,將有利于裝置節能降耗工作的開展和提高。

2.對催化裝置能耗影響因素分析

催化裂化裝置能耗由裝置規模、原料油性質、產品分布、機組配置、工藝技術方案、設計及操作水平等因素決定。特別是焦炭產率的高低及煙氣能量的回收率,是決定催化裂化能耗的關鍵因素。

⑴焦炭:催化裂化裝置生焦率對裝置總能耗影響最大,所以最大限度的降低焦炭產率是降低裝置能耗的關鍵。焦炭產率與原料性質、催化劑性質、進料噴嘴的霧化效果、汽提段汽提效果、所采用的工藝技術、生產方案等有密切關系。

⑵電耗:電動機耗能占裝置總能耗的比例較大。為降低電動機耗能,許多裝置設置了煙氣能量回收機組,回收煙氣壓力能大幅度降低了用電量,甚至有的機組還能夠發電。設置了煙氣能量回收機組的大型工業裝置,電耗占裝置總能耗的4%-5%。

⑶蒸汽消耗:催化裂化裝置消耗蒸汽量較大,蒸汽消耗約占裝置能耗的1/3。蒸汽按用途分為工藝用汽(主要是反應、分餾系統用汽)、動力用汽(用于透平驅動的主風機、氣壓機)和輔助用汽(伴熱、采暖等)。在滿足生產的前提下,應盡量降低蒸汽消耗。

⑷高溫余熱:催化裂化裝置生產過程產生高溫余熱較多,主要有再生器過剩熱、再生煙氣余熱、循環油漿余熱等。這些高溫余熱溫度都在280-290℃以上,應充分利用其發生中壓蒸汽加以利用或者外輸,實現能量逐級利用。

⑸低溫余熱:催化裂化裝置還有大量低溫余熱,大多集中在分餾系統。主要有分餾塔頂油氣、頂循環回流、輕柴油、穩定汽油、中段回流油等。這些低溫余熱溫度都在150-200℃以下,應盡量回收利用。一般經熱水換熱回收利用,可使裝置總能耗降低約20%。由于低溫余熱溫位低,利用上應做到經濟合理。

⑹循環水:循環水用于大機組的冷油器、運行機泵以及采用循環水冷卻的水冷器等。在保證安全生產的情況下,應根據設備冷卻負荷的變化和回水溫度,合理調整冷卻水量,以達到降低消耗的目的。

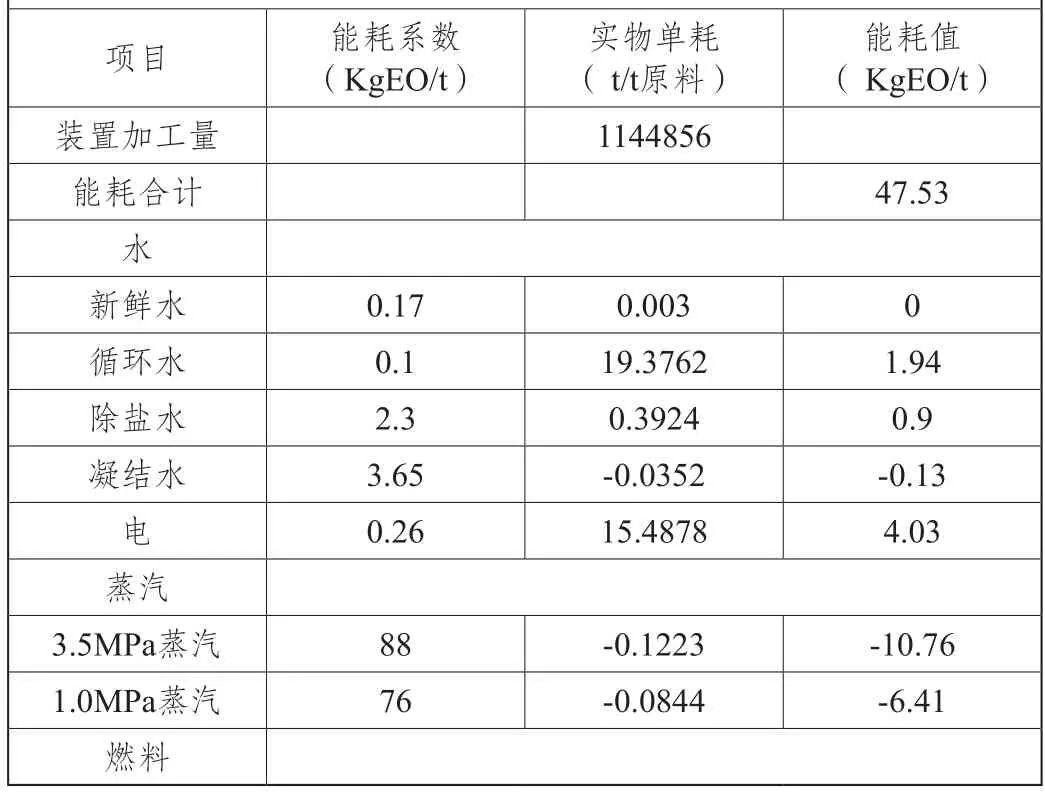

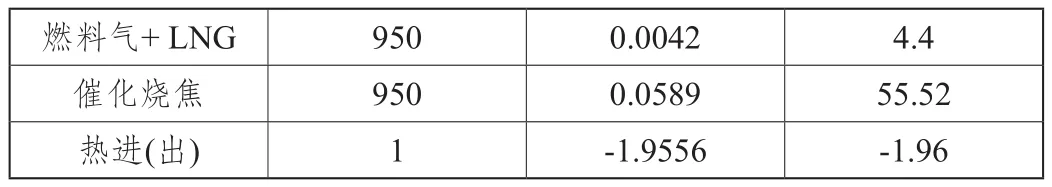

表1 催化裂化能耗統計表

表1 目前本催化裝置的能耗狀況和組成

3.針對以上分析催化裝置采取的一些節能降耗措施

(1)操作中盡可能降低反應生焦率

在日常生產中,降低焦炭產率,應注意以下幾項的控制:

①進一步優化裝置工藝參數,保持裝置高苛刻度生產,維持好平穩操作;優化原料性質,適當摻煉加氫尾油,可以較好的控制生焦量;但生焦量太低,會使中壓蒸汽發汽量下降,又不利于本裝置綜合成本指標降低,所以應控制一個較為合適的平衡點。當然,原料性質調整及加工量由公司根據全廠情況統一調度,屬于相對固定的因素。②選用適合本裝置的金屬鈍化劑,并根據干氣中H2含量和H2/CH4控制適宜的注入量;加強對鈍化劑注入系統運行狀況的檢查,保證注入暢通。③根據原油性質及產品分布情況及時調整裝置劑油比,優化反再操作參數,降低生焦率。④改善汽提效果,除采用新型高效汽提擋板和多級汽提技術外,適當提高汽提蒸汽的溫度和流量可降低焦炭中的氫含量。⑤提升管進料段保持良好的劑油接觸效果。在進料段,提升管反應器采用抗滑落設計,減少催化劑返混,采用分布均勻的分布器、控制適宜的提升線速和提升高度,使霧化油滴與穩定的催化劑密度分布相適應,形成良好的反應環境,使進料噴嘴始終處于最佳工況。⑥在壓縮機處理能力允許的情況下,提升管采用干氣預提升,可起到鈍化原料中的重金屬的作用,減少污染焦的生成,降低干氣和焦炭產率、同時減少蒸汽用量。⑦油漿不易裂化,而且焦炭的產率高,應根據油漿性質和油漿固體含量適當外甩部分或全部油漿,盡量降低油漿回煉量。目前我裝置油漿全部外甩,不做回煉。

(2)降低裝置電耗措施

①再生煙氣能量的有效利用對催化裝置總能耗影響很大。應加強操作人員節能意識,控制雙動滑閥開度在1%左右,最大限度的回收再生煙氣壓力能,保持主風機電機電流在90-100A之間,降低主電機電耗。②利用裝置檢修機會為空冷電機增設變頻設施,根據氣候變化和物料冷后溫度及時調整空冷風機變頻及投用數量,降低空冷電機電耗。③根據全廠工業用風供應充足的情況,停掉增壓機,用工業風代替增壓風,起到很好的效果。

(3)優化系統操作,降低蒸汽消耗

①應控制適宜的氣壓機入口溫度,減小氣壓機負荷,在保證反應壓力的前提下,將汽輪機轉速控制在合適的范圍內,減少中壓蒸汽的使用量;根據氣壓機運轉工況,適當降低氣壓機反飛動的流量,以減小因物料循環帶來的氣壓機入口富氣量增加而導致的氣壓機動力消耗增加;降低分餾塔及塔頂冷凝器壓降,提高氣壓機入口壓力,以降低氣壓機負荷;適當提高3.5MPa蒸汽溫度,從而降低動力蒸汽消耗。②吸收穩定系統控制適宜的操作參數,避免吸收或解吸過度,以減少塔底重沸器熱源蒸汽消耗。

(4)利用好高溫余熱

①搞好反再系統熱平衡,提高裝置產汽量;操作中要保證內外取熱器、余熱鍋爐、油漿蒸汽發生器發汽設備的良好運行狀態; 其次,要盡量減少自身蒸汽消耗,通過蒸汽管網區域優化,向系統管網多輸出蒸汽。②優化分餾塔操作,在保證產品質量合格的條件下,增大油漿系統的取熱量,增加油漿汽包產汽量。③加強余熱鍋爐管理,執行好激波吹灰器定期吹灰工作,以降低排煙溫度,充分回收煙氣中的熱能,即減少放空熱量損失,又可多產蒸汽,可使裝置總能耗大幅降低。因煙氣中攜帶的催化劑易附著在余熱鍋爐翅片管上造成積灰,故吹灰器使用效果好壞對余熱鍋爐的產汽量和排煙溫度影響很大。同時要確定好排煙溫度指標,防止排煙溫度過低導致設備發生露點腐蝕。

(5)采用熱聯合,優化換熱流程,回收低溫熱,減少換熱損失及冷卻負荷,提高全廠能量利用率

①利用分餾塔頂油氣、頂循環回流、輕柴油、中段回流油等低溫熱將熱水從70℃加熱到104~120℃,供應氣分裝置做熱源使用,多輸出低溫熱。②利用穩定汽油的低溫熱加熱鍋爐給水,把除鹽水從14℃加熱到60℃。③穩定塔、解析塔均采用熱進料,降低塔底重沸器熱負荷。

(6)其它一些節能措施

①加強高溫設備、管道、閥門保溫工作,降低生產過程中散熱損失。②合理選擇調節閥,避免壓降過大,損耗能量。③采用新型高效節能設備,比如采用新型高效的機泵,降低裝置電耗;對流量大、調節范圍大的介質采用變頻調速機泵,降低裝置電耗。④加強對循環水冷卻器管理,重點對循環水溫差進行檢查調控,根據各水冷器冷后溫度及循環水出入口溫差,及時調整循環水耗量,控制溫差在6~10℃,最大限度降低循環水消耗。⑤加強現場管理,關死或關小各蒸汽放空閥,杜絕一些服務站點長冒汽、長流水現象,減少蒸汽及水的浪費。⑥搞好本裝置及外裝置來凝結水至除氧器回用,控制好裝置汽包排污量,以降低除鹽水消耗。⑦現場一些消耗蒸汽的操作,比如卸劑、三旋壓細粉、催化劑罐裝劑、換熱器及機泵的吹掃等,控制好工作進度,達到要求時及時停汽,以減少不必要的浪費。

4.結束語

總之,催化裂化裝置節能降耗的潛力相對較大,實現裝置節能降耗是一項系統的、長期的工作,提高裝置節能降耗管理水平有著非常重要的意義。做好日常生產管理及設備管理工作,做好各節能設施運行工作,避免生產波動造成的能量損失,同時優化操作條件,降低焦炭產率、設法提高催化高、低余溫熱利用率是節能工作的重點,這需要每一名管理人員和操作人員的共同參與,每一名操作人員都應關心節能工作,強化成本意識和節能意識,認真執行好工作指令,調整好操作參數,從日常的點滴細微的基礎工作做起,裝置的節能降耗工作一定會收到很好的效果。

[1]陳俊武,曹漢昌.催化裂化工藝與工程[M].北京:中國石化出版社,1995: 787.

[2]郝希仁.催化裂化裝置能耗及用能分析[A].催化裂化協作組第五屆年會報告論文集[C],1995.

[3]梁鳳印.流化催化裂化[M].北京: 中國石化出版社,2005.

[4]謝景山等.催化裂化裝置技術改造及優化案例[A].北京:中國石化出版社,2014.

管建強(1972~),男,中海油惠州石化有限公司,研究方向:催化裂化裝置研究。

(責任編輯 高鎮峰)

Analysis of Energy Consumption Factors and Implementation of Energy Conservation Measu re for Catalytic Cracking Devices

Guan Jianqiang

(CNOOC Huizhou petrochemical co., LTD, Guangdong, 516086)

Catalytic cracking device is the important secondary processing device in the course of petroleum processing and it is also the energy-hungry device. In this paper, it takes analysis of various factors of energy consumption for catalytic cracking devices, besides, combined with the adopted various measures of energy-saving and cost-reducing in the operation process of Huizhou petrochemical 1.2 million tons/year catalytic devices, it takes simple analysis and study, so that to be more conducive to further explore the energy-saving potential of the devices and improve the economic benefit.

catalytic cracking;energy consumption analysis;energy conservation measure

T

A