不同進料形式鼓泡床反應器流動特性的模擬研究

薄守石,王 劍,白 飛,孫蘭義

(1.中國石油大學(華東)化學工程學院,山東 青島 266580;2.中國石化洛陽工程有限公司;3.中國石化工程建設有限公司)

不同進料形式鼓泡床反應器流動特性的模擬研究

薄守石1,王 劍2,白 飛3,孫蘭義1

(1.中國石油大學(華東)化學工程學院,山東 青島 266580;2.中國石化洛陽工程有限公司;3.中國石化工程建設有限公司)

選用歐拉-歐拉多相流模型和RNGk-ε湍流模型對不同進料形式鼓泡床反應器進行了三維全尺寸模擬,分析并比較了采用不同形式進料的反應器內(nèi)氣含率和軸向液速的異同。結(jié)果表明:不同進料形式的鼓泡床反應器內(nèi)均形成了循環(huán)流動;文丘里噴嘴和多噴嘴的性能優(yōu)于單噴嘴;環(huán)管分布器和排管分布器能提供均勻的氣含率分布和大尺度的液相循環(huán)流動,性能優(yōu)于3種噴嘴進料形式。

鼓泡床反應器 噴嘴 分布器 數(shù)值模擬

懸浮床加氫技術由于具有原料適應性強,輕質(zhì)油品收率高、質(zhì)量好等優(yōu)點被視為劣質(zhì)重油輕質(zhì)化的理想工藝。目前該工藝在工業(yè)化進程中遇到的主要難題有催化劑分散工藝復雜且耗能高、尾油產(chǎn)率高和反應器放大后流動特性變差等[1-2]。懸浮床加氫技術常用鼓泡床反應器,該反應器具有結(jié)構(gòu)簡單,傳熱、傳質(zhì)性能良好等優(yōu)點,被廣泛應用于化工、生物及冶金等領域,除用于懸浮床加氫過程外,還用于煤直接液化、費-托合成和生物發(fā)酵等過程[3]。

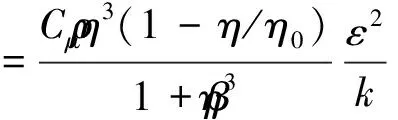

近年來,大量學者采用計算流體力學(CFD)方法研究了鼓泡床反應器內(nèi)的流動特性,其中大部分模擬均簡化了進料形式,采用反應器底部均勻進料,與實際工況有較大差別。也有部分學者考慮了進料分布器的詳細結(jié)構(gòu),如王娟等[4-6]采用CFD方法研究了環(huán)管分布器結(jié)構(gòu)、開孔大小、分布器位置等對環(huán)流反應器內(nèi)流動特性的影響;Aguilera-Alvarado等[7]模擬了攪拌槽中非對稱管式分布器進料的情況。考慮具體的分布器結(jié)構(gòu)能夠還原真實的流動情況,使模擬結(jié)果更準確可靠。另外,文獻中尚沒有系統(tǒng)比較不同進料形式(包括噴嘴和分布器)對反應器流動特性的影響。本課題采用Fluent軟件,參考工業(yè)試驗裝置建立反應器模型,并分別加入單噴嘴、文丘里噴嘴、多噴嘴、環(huán)管分布器和排管分布器,選用重油-氫氣的實際體系,對鼓泡床反應器進行三維全尺寸模擬,討論反應器內(nèi)流動特性規(guī)律并比較不同噴嘴或分布器的性能差異,為懸浮床加氫技術工程放大和工業(yè)化提供參考和借鑒。

1 數(shù)學模型

根據(jù)文獻中對鼓泡床反應器多相流CFD模擬所做的模型驗證[8-9],分別選用歐拉-歐拉多相流模型和RNGk-ε模型來模擬氣-液兩相流動和湍流,具體控制方程如下:

質(zhì)量守恒方程:

(1)

式中:αq表示第q相(氣相或液相)的體積分率,其中氣相體積分率簡稱氣含率;ρq為第q相的密度,kgm3;t為時間,s;為速度矢量,ms。

動量守恒方程:

-αqgradp+αqρ4〗q+divq+pq

(2)

(3)

式中:CD為曳力系數(shù);Re為雷諾數(shù)。

RNGk-ε模型的k方程和ε方程分別為:

div(αkμeffgradk)+Gk+Gb-ρε

(4)

(5)

式中:k為湍流動能,m2s2;ε為湍流分散率,m2s3;μeff為有效黏度,kg(m·s);Gk和Gb分別表示由速度梯度和浮力而產(chǎn)生的湍流動能,Wm3;αk和αε是k方程和ε方程的有效湍流Prandtl數(shù);C1ε,C2ε,C3ε均為模型參數(shù);Rε為模型修正項。

RNGk-ε模型與標準k-ε模型之間的主要區(qū)別在于ε方程中引入了Rε項進行修正:

(6)

式中:η和η0為有效因子;Cμ、β為模型參數(shù)。方程(4)~(6)中常量的取值分別為αk=αε=1.393,C1ε=1.42,C2ε=1.68,C3ε=1.3,Cμ=0.084 5,η0=4.38,β=0.012。

2 物理模型及計算條件

2.1 物理模型

圖1 不同進料形式示意

圖2 含環(huán)管分布器的整體反應器模型

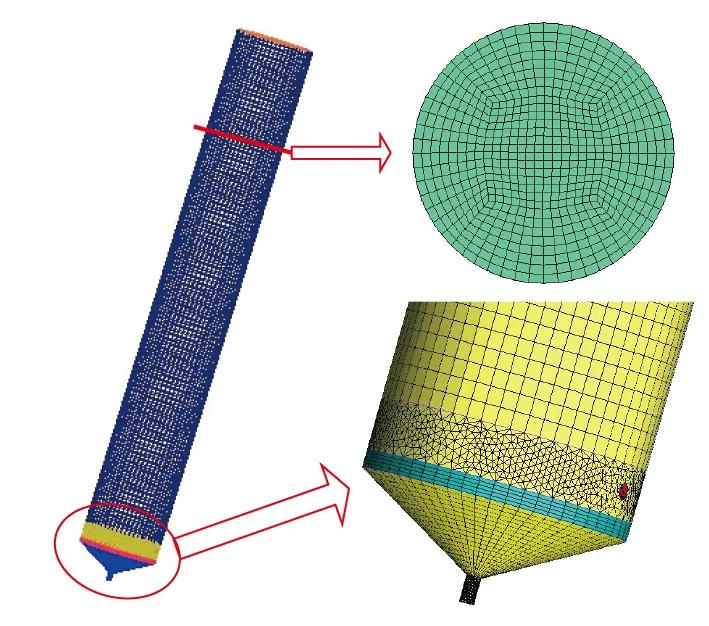

網(wǎng)格劃分直接關系到計算速率和計算精度,為了提高計算的準確性和精確度,一般來說選擇的網(wǎng)格尺寸越小、網(wǎng)格數(shù)越多越好;而當網(wǎng)格數(shù)太多時需要的計算機內(nèi)存和計算時間也相應增加。在實際網(wǎng)格劃分過程中需要對兩者進行權(quán)衡。本課題充分考慮了這兩個方面的因素,選擇混合型網(wǎng)格來離散計算區(qū)域,其優(yōu)點有兩條:一是對分布器附近的不規(guī)則區(qū)域,選擇非結(jié)構(gòu)性網(wǎng)格,其對幾何結(jié)構(gòu)的適應性強,而且可以對開孔等小尺寸區(qū)域進行加密處理,以獲得更高的計算精確性;二是在反應器上部和底部的規(guī)則區(qū)域,選擇結(jié)構(gòu)性網(wǎng)格,網(wǎng)格規(guī)則且網(wǎng)格數(shù)較少,能最大程度節(jié)省計算資源和時間。圖3為內(nèi)含環(huán)管分布器的反應器網(wǎng)格劃分情況,網(wǎng)格總數(shù)為579 935,內(nèi)含其它類型分布器的反應器網(wǎng)格劃分情況類似。

圖3 整體反應器網(wǎng)格結(jié)構(gòu)

2.2 計算條件

在設置邊界條件時,各種噴嘴和分布器的開口即為整個計算模型的入口,采用velocity-inlet入口邊界條件;反應器上部為計算模型的出口,采用pressure-outlet出口邊界條件;對用于混合結(jié)構(gòu)網(wǎng)格劃分的交界面選擇interior邊界條件;對于模型中涉及到的其它所有器壁均選擇無滑移壁面(No Slip Wall)邊界條件。

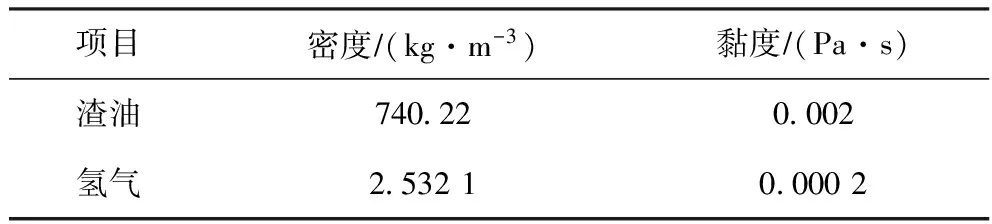

在模擬過程中,通過關聯(lián)式[11-13]計算高溫高壓下重油-氫氣實際體系的物性數(shù)據(jù),結(jié)果如表1所示,且假定為常數(shù)。同時假定反應器內(nèi)沒有液相進料和排料,文獻研究結(jié)果表明,是否有液相進料對反應器的流動特性影響不大[14]。通過全局初始化和局部初始化后,反應器內(nèi)初始靜止液面高度為7.2 m,在靜液面以下氣含率均為0,在此以上氣含率為1。氣體從各種噴嘴或分布器進入反應器內(nèi),表觀氣速為0.08 ms,選用單氣泡尺寸模型,假設氣泡平均直徑為5 mm。

表1 操作條件下物系的物理性質(zhì)

3 結(jié)果與討論

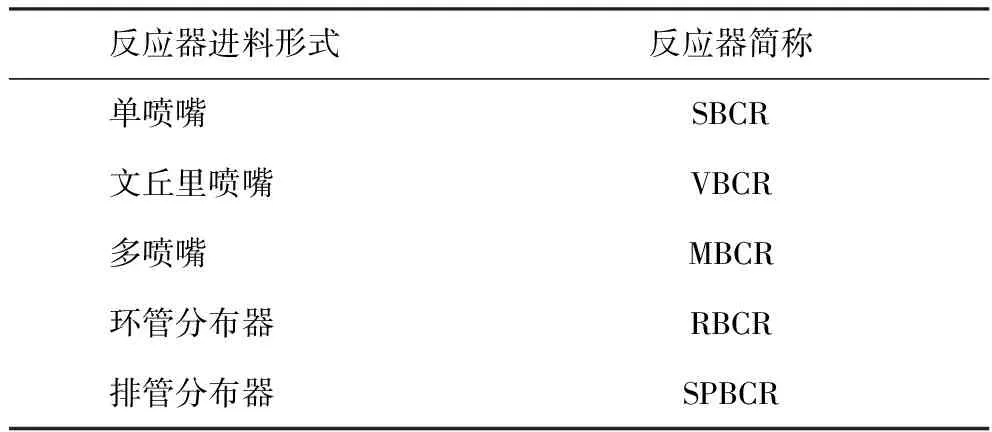

本課題將分析并比較不同進料形式對鼓泡床反應器內(nèi)流動產(chǎn)生的影響。為方便討論,分別對含有不同噴嘴或分布器的反應器進行命名,如表2所示。在多相流體系中,氣含率和軸向液速是反映流動特性最重要的兩個物理量,其大小對體系的傳遞和反應過程影響很大。在討論不同進料形式對反應器內(nèi)流動影響時均從這兩個物理量展開。

表2 不同反應器簡稱

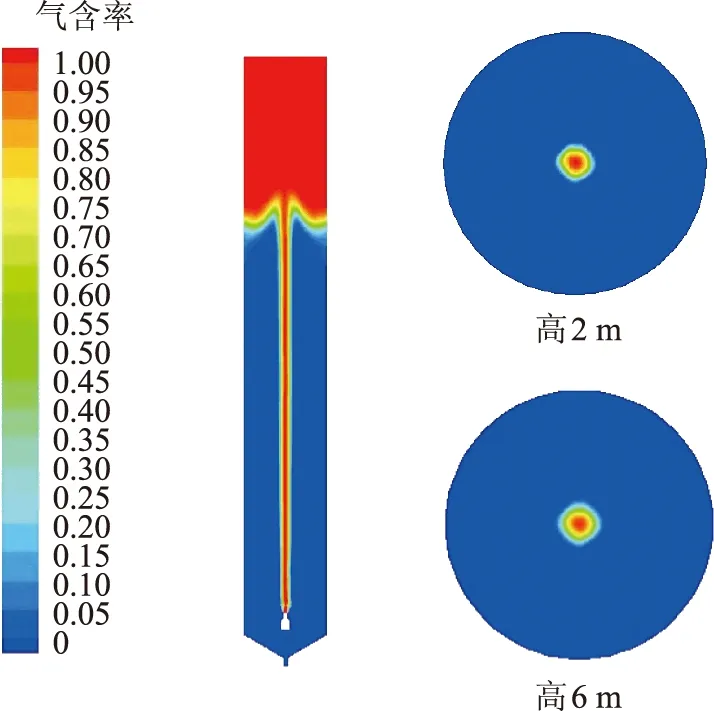

3.1 內(nèi)含單噴嘴的反應器模擬分析

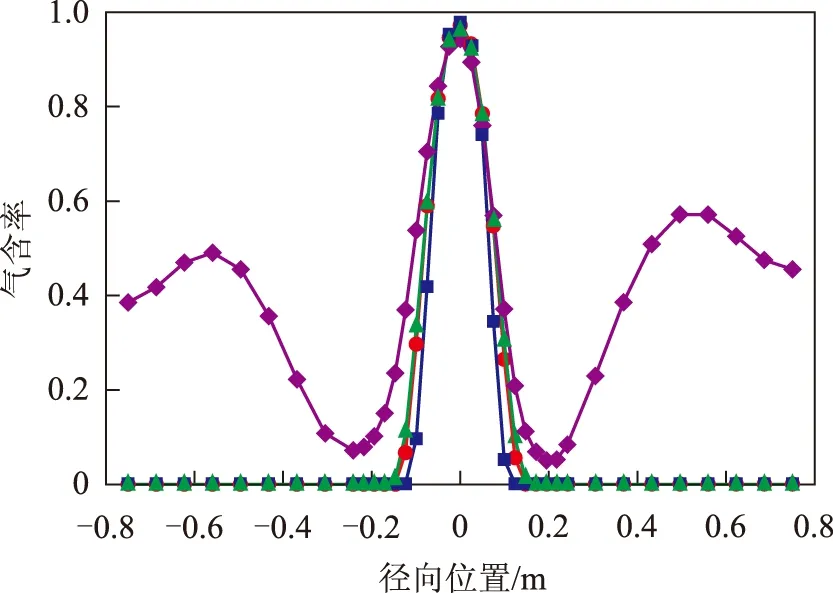

單噴嘴在實驗室小試中廣泛應用,其優(yōu)點是結(jié)構(gòu)簡單、實用。圖4為反應器SBCR內(nèi)縱截面和高2 m和6 m處橫截面的氣含率云圖。從圖4可以看出,反應器中心的氣含率極高,接近于1,但是分布較窄,在反應器四周氣含率極低,接近于0。圖5為反應器不同軸向高度氣含率的徑向分布。從圖5觀察到,在軸向高度為1,3,5 m時,反應器內(nèi)的氣含率分布與圖4中定性結(jié)果一致,而在軸向高度為7 m時,反應器四周的氣含率陡增,這是由于7 m高的橫截面處于氣液分離區(qū),氣泡隨著液體的循環(huán)流動有向下流動的趨勢。

圖4 反應器SBCR內(nèi)截面氣含率云圖

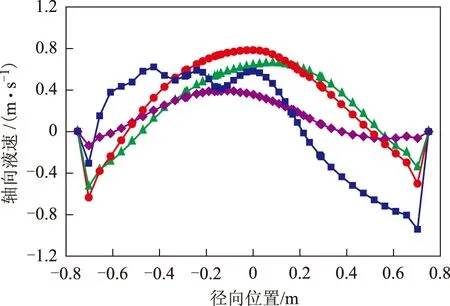

圖5 反應器SBCR內(nèi)不同高度處氣含率徑向分布徑向高度: ■—1 m; ●—3 m; ▲—5 m; ◆—7 m。 圖6,8,9,11,12,14,15,17,18同

由于反應器內(nèi)氣含率差的存在,使得鼓泡床反應器在流動中通常形成循環(huán)流動,即反應器中心的物料向上流動,器壁附近向下流動,這種循環(huán)流動有助于反應器內(nèi)物料混合,從而保持反應器內(nèi)溫度均勻,避免局部溫度過高導致結(jié)焦。圖6為反應器SBCR內(nèi)不同高度的軸向液速沿徑向分布的情況,發(fā)現(xiàn)在反應器中心位置,液體隨著高速進氣一起達到了很高的上升速度,而在反應器四周,液體以很小的速度向下流動,說明反應器內(nèi)確實形成了循環(huán)流動,但循環(huán)尺度較小。

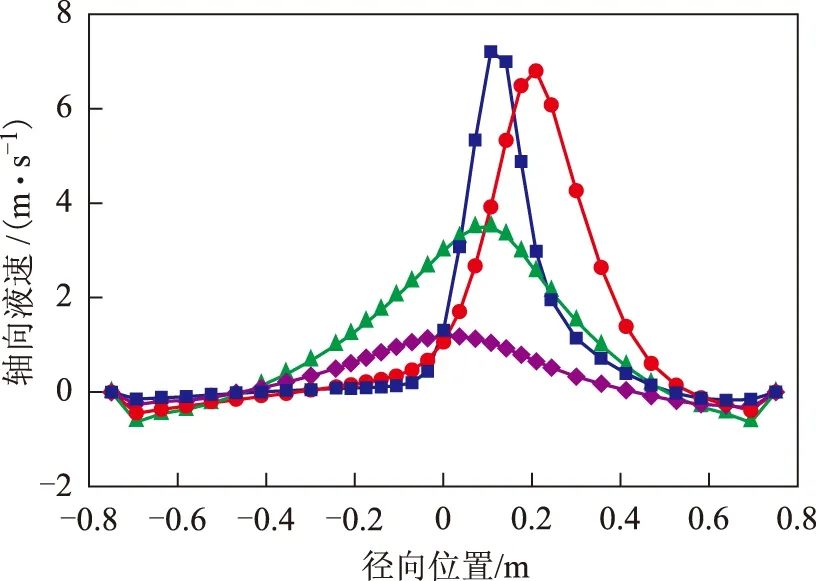

圖6 反應器SBCR內(nèi)不同高度處液速徑向分布

整個反應器內(nèi)的氣含率和軸向液速沿反應器中心呈軸對稱分布,這是因為入口線速度大,氣體沒有在徑向進行充分擴散而是徑直向上流動,對反應器內(nèi)的擾動小。

3.2 內(nèi)含文丘里噴嘴的反應器模擬分析

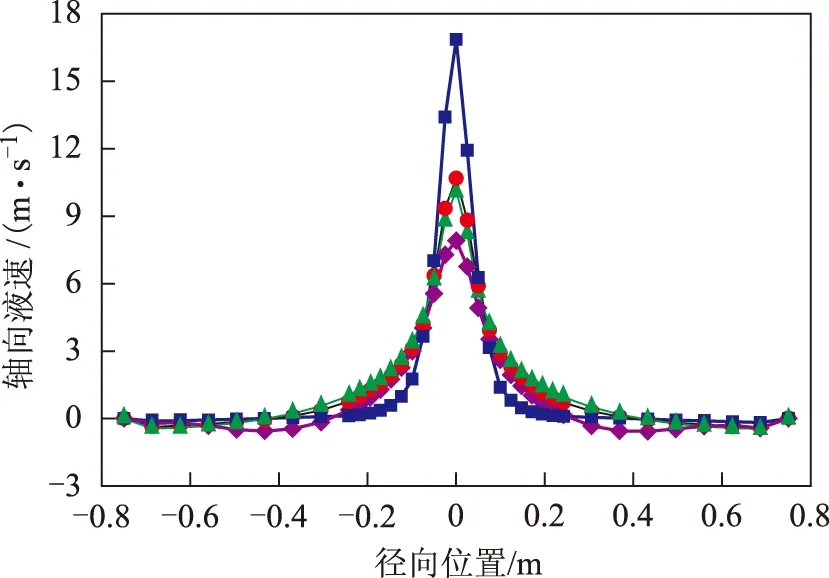

考慮到單噴嘴的孔徑較小,出口線速較大,氣體在徑向的擴散少,采用文丘里噴嘴代替單噴嘴進氣,文丘里噴嘴的主要特點在于其喉部的變徑結(jié)構(gòu)。圖7為反應器VBCR內(nèi)縱截面和高2 m和6 m處橫截面的氣含率云圖,圖8為反應器內(nèi)不同高度處氣含率徑向分布。從圖7和圖8可見,采用文丘里噴嘴時氣含率的分布比采用單噴嘴時明顯變寬,而且隨著高度的增加,氣含率分布逐漸變寬,這是由于文丘里噴嘴的擴徑使得離開噴嘴的氣速減小,有利于氣體在徑向的擴散。

受到氣含率分布的影響,反應器內(nèi)軸向液速隨著高度的增加分布逐漸變寬,分布也更加均勻,如圖9所示。反應器四周液速下降明顯,說明反應器內(nèi)同樣形成了循環(huán)流動。

圖7 反應器VBCR內(nèi)截面氣含率云圖

圖8 反應器VBCR內(nèi)不同高度處氣含率徑向分布

圖9 反應器VBCR內(nèi)不同高度處液速徑向分布

3.3 內(nèi)含多噴嘴的反應器模擬分析

圖10 反應器MBCR內(nèi)截面氣含率云圖

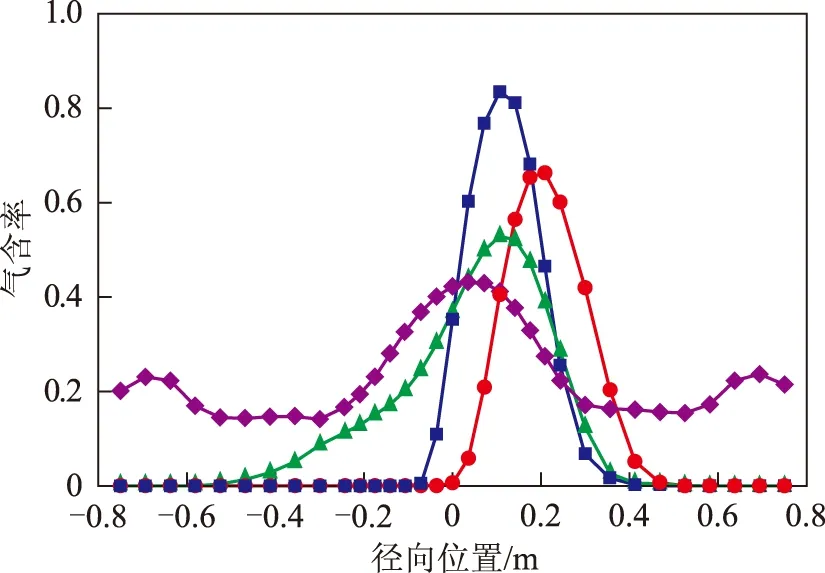

中試試驗中常采用多噴嘴來代替單噴嘴,最常用的多噴嘴是五噴嘴,其結(jié)構(gòu)是中心對稱型。圖10為反應器MBCR內(nèi)縱截面和高2 m和6 m處橫截面的氣含率云圖。從圖10可以看出,氣含率分布由寬變窄再變寬,分布情況明顯優(yōu)于單噴嘴。多噴嘴的4個大噴嘴與豎直面有一定的角度,氣體進入反應器后開始向四周擴散,所以底部氣含率分布較寬;由于反應器底部壓力較大,氣體迅速向反應器中間位置聚集,分布逐漸變窄;隨著軸向高度繼續(xù)增大,壓力減小,流動逐漸發(fā)展,氣泡又開始沿徑向位置擴散,直至流動達到充分發(fā)展。因此氣含率在整個反應器中的分布呈現(xiàn)“瓶頸”狀,圖11為反應器中不同高度處氣含率徑向分布,定量顯示出氣含率隨軸向高度的變化趨勢。

圖11 反應器MBCR內(nèi)不同高度處氣含率徑向分布

圖12為反應器MBCR內(nèi)不同高度的軸向液速沿徑向分布情況。觀察圖12中數(shù)據(jù)的變化可以發(fā)現(xiàn),隨著軸向高度的增加,反應器中心液速逐漸減小,這是由于越靠近入口處,液相被進料氣相帶動,液速較大,在逐漸上升的過程中,由于靜壓力減小,壓差即循環(huán)流動的推動力隨之減小,使得上升液相的速度逐漸減小,分布更加均勻。與前兩種反應器一樣,MBCR內(nèi)也產(chǎn)生了循環(huán)流動。

圖12 反應器MBCR內(nèi)不同高度處液速徑向分布

3.4 內(nèi)含環(huán)管分布器的反應器模擬分析

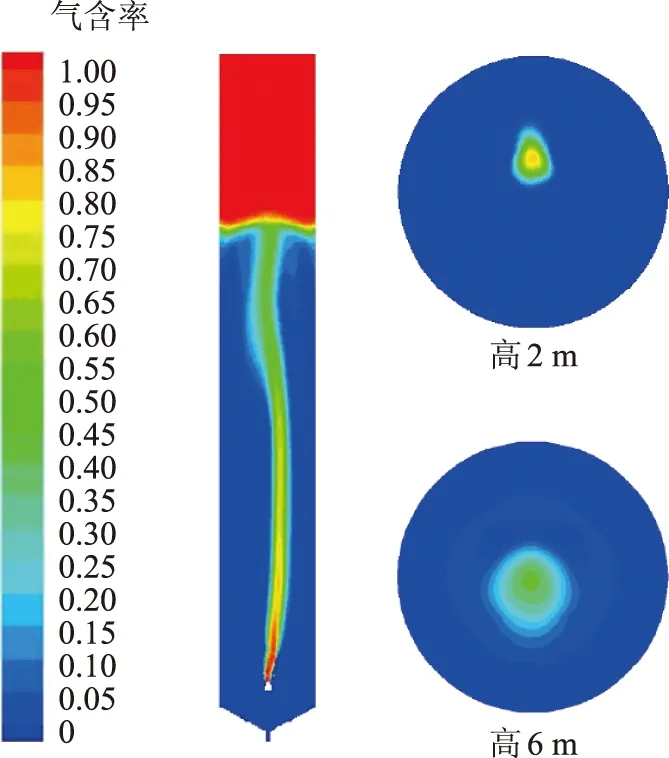

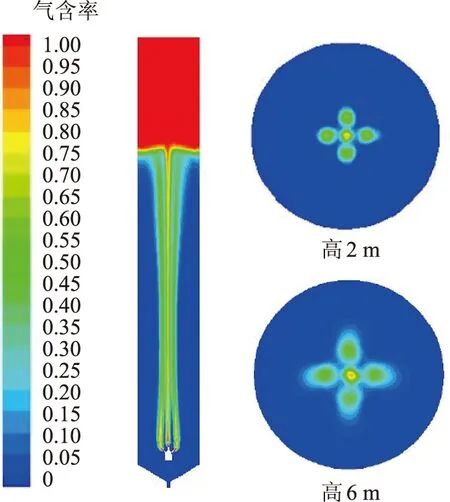

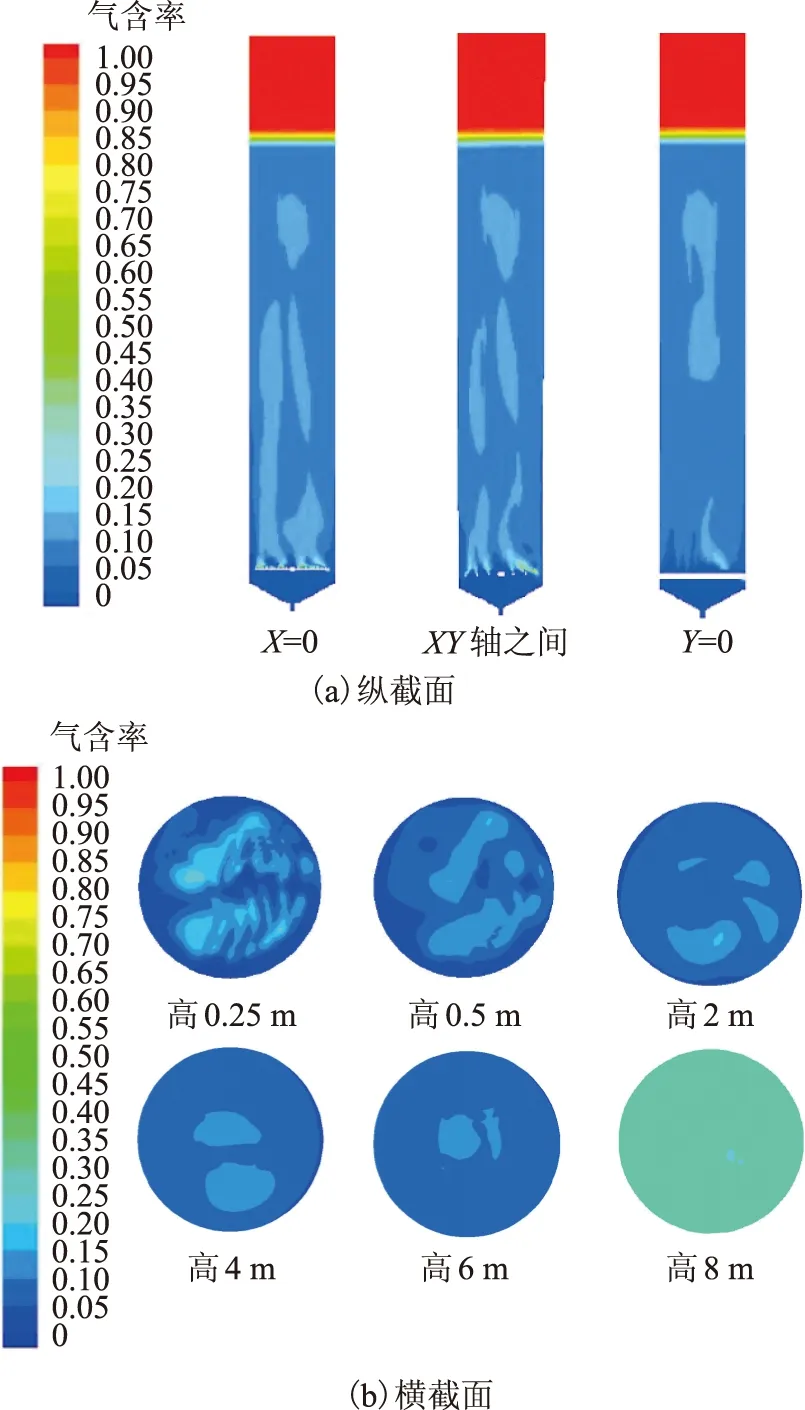

環(huán)管分布器的直徑較大,分布器上的開孔均勻分布在反應器橫截面上,而且環(huán)管分布器具有很好的工程放大性。圖13(a)為反應器RBCR內(nèi)3個縱截面上氣含率云圖分布,可以明顯看出,氣泡幾乎分布在整個反應器內(nèi),且反應器中心位置的氣泡較多,氣含率較大。為了更清晰地觀察氣含率的變化規(guī)律,圖13(b)展示了RBCR內(nèi)不同高度橫截面上的氣含率云圖,可以看出,在離分布器較近的高度,氣含率的分布受分布器影響較大,隨著軸向高度的增加,氣含率的變化趨勢與多噴嘴類似,呈現(xiàn)不規(guī)則的“瓶頸”狀。圖14是反應器在不同高度處氣含率的大小,從定量結(jié)果看出:氣含率在反應器內(nèi)的分布相對比較紊亂,但依然能夠看出氣含率在反應器中心位置相對較大,靠近反應器器壁的區(qū)域相對較小;而且截面上分布比較均勻,中心位置和四周區(qū)域的氣含率梯度很小,各截面間的氣含率差距也較小。

圖13 反應器RBCR內(nèi)截面氣含率云圖

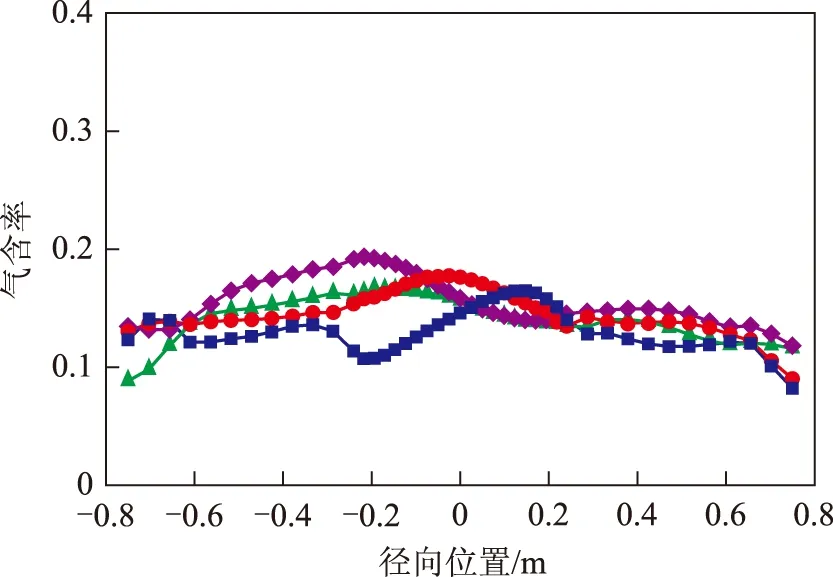

圖14 反應器RBCR內(nèi)不同高度處氣含率徑向分布

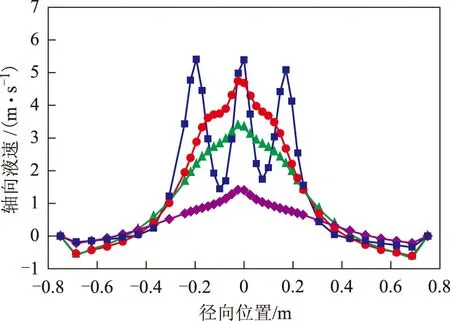

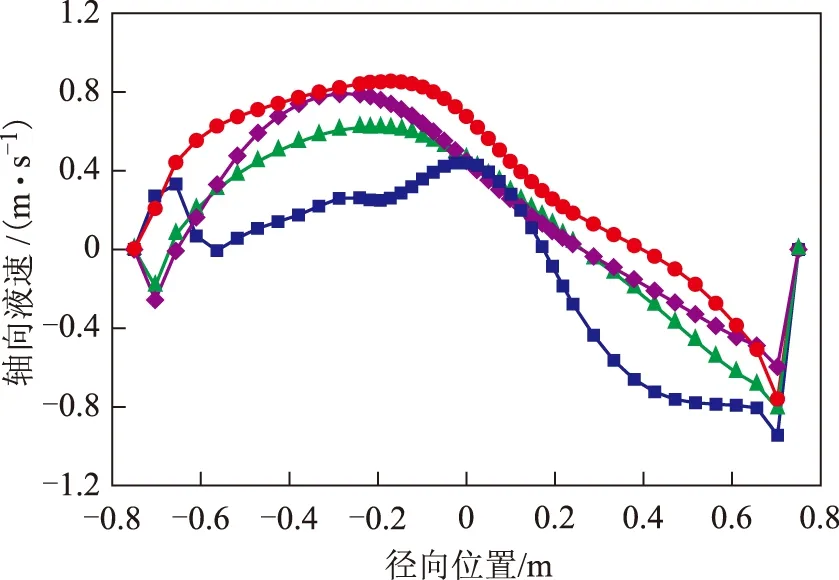

圖15為反應器RBCR中不同高度處軸向液速的徑向分布情況。從圖15可以看出,反應器內(nèi)的液速分布并不像內(nèi)含噴嘴型分布器的反應器那樣對稱和規(guī)則,究其原因是氣泡均勻分布在反應器的橫截面上,氣泡上升速度相對較小,有利于徑向擴散,造成壓力分布不對稱,從而導致了軸向液速的分布不規(guī)則。需要指出的是,在鼓泡床反應器中,尤其是在工業(yè)應用中反應器直徑比較大時,流動經(jīng)常處于不穩(wěn)定狀態(tài),并無明顯的對稱性,所以規(guī)則、對稱的流動并不是評價流動性能的指標,也不是工業(yè)上追求的流動形態(tài)。相反,只要反應器內(nèi)形成了充分的循環(huán)流動,使反應器內(nèi)的氣液物料充分混合,盡量向全混反應器接近才是工業(yè)生產(chǎn)所追求的。圖15所示的液體向下流動速度較大,而且向下流動截面積較大,有利于物料混合。

圖15 反應器RBCR內(nèi)不同高度處液速徑向分布

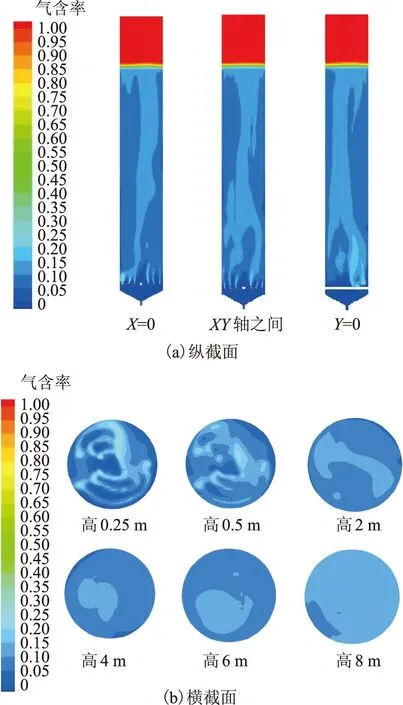

3.5 內(nèi)含排管分布器的反應器模擬分析

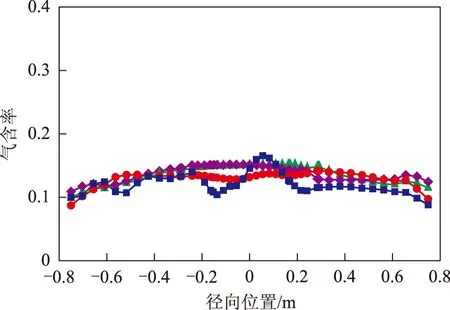

排管分布器廣泛應用于化學工業(yè)中,與環(huán)管分布器一樣,有很好的工程放大性能,而且在實際應用中安裝方便。圖16為反應器SPBCR中不同縱截面和橫截面上氣含率分布云圖,該結(jié)果與RBCR中氣含率的整體分布相似,氣泡充滿整個反應器,不同之處在于局部的氣含率大小。圖17是反應器SPBCR在不同高度處氣含率的徑向分布,可以看出隨著軸向高度的增大,氣含率分布越來越趨向均勻。

圖18為反應器SPBCR中不同高度處軸向液速的徑向分布,可以明顯看出,反應器器壁附近液相向下流動,形成了循環(huán)流動,流動速度與RBCR中的大小相當。

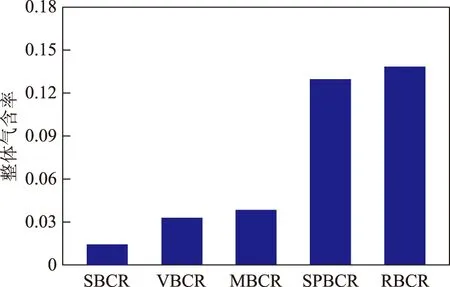

進料形式對反應器內(nèi)的流動特性有較大影響,通過前文的比較可以看出,前3種噴嘴型進料難以提供均勻分布的氣含率,循環(huán)液速也較小;而環(huán)管和排管分布器的進料形式提供的氣含率分布均勻,充滿整個反應器內(nèi)。圖19為不同進料形式的反應器內(nèi)整體氣含率比較,結(jié)果與前述討論類似,管式分布器的整體氣含率明顯大于噴嘴的整體氣含率,而兩種管式分布器相比,環(huán)管分布器的整體氣含率略大。

圖16 反應器SPBCR內(nèi)截面氣含率云圖

圖17 反應器SPBCR內(nèi)不同高度處氣含率徑向分布

圖18 反應器SPBCR內(nèi)不同高度處液速徑向分布

圖19 不同反應器內(nèi)整體氣含率

4 結(jié) 論

不同進料形式的鼓泡床反應器內(nèi)均形成了循環(huán)流動,有利于物料的混合;文丘里噴嘴和多噴嘴是在單噴嘴基礎上的改進產(chǎn)品,其性能均優(yōu)于單噴嘴;環(huán)管分布器和排管分布器能提供均勻的氣含率分布和大尺度的液相循環(huán)流動,工程放大特性好,優(yōu)于3種噴嘴進料形式。

[1] 柴海.重油懸浮床加氫裂化技術試驗進展[J].當代化工,2008,37(5):487-489

[2] 李浩,范傳宏,劉凱祥,等.渣油加氫工藝及工程技術探討[J].石油煉制與化工,2012,43(6):31-39

[3] Kantarci N,Borak F,Ulgen K O.Bubble column reactors[J].Process Biochemistry,2005,40(7):2263-2283

[4] 王娟,毛羽,劉艷升,等.分布器結(jié)構(gòu)對環(huán)流反應器氣含率分布的影響[J].化工學報,2005,56(1):58-63

[5] 王娟,毛羽,劉艷升,等.分布孔大小對環(huán)流反應器內(nèi)流動影響數(shù)值模擬[J].化學工程,2006,34(4):28-31

[6] 金環(huán)年,毛羽,王娟,等.分布器位置對環(huán)流反應器內(nèi)流動狀況的影響[J].石油煉制與化工,2006,37(7):34-38

[7] Aguilera-Alvarado A F,Pérez-Alonso R,Cano-Rodríguez M I,et al.CFD study of the weeping and flooding effects in a nonsymmetrical sparger in a stirred tank[J].Industrial & Engineering Chemistry Research,2013,52(5):2141-2151

[8] Laborde-Boutet C,Larachi F,Dromard N,et al.CFD simulation of bubble column flows:Investigations on turbulence models in RANS approach[J].Chemical Engineering Science,2009,64(21):4399-4413

[9] Xu Chengcheng,Jiao Weizhou,Liu Youzhi,et al.Effects of airflow field on droplets diameter inside the corrugated packing of a rotating packed bed[J].China Petroleum Processing and Petrochemical Technology,2014,16(4):38-46

[10]Chen P,Dudukovic′ M P,Sanyal J.Three-dimensional simulation of bubble column flows with bubble coalescence and breakup[J].AIChE Journal,2005,51(3):696-712

[11]劉巍,鄧方義.冷換設備工藝計算手冊[M].北京:中國石化出版社,2008:74

[12]氫能協(xié)會.氫能技術[M].宋永臣,譯.北京:科學出版社,2009:213

[13]石油煉制及石油化工計算方法圖表集[M].青島:中國石油大學(華東),2009:408

[14]李飛.新型多級環(huán)流反應器流體力學研究[D].北京:清華大學,2004:49-54

NUMERICAL SIMULATION OF BUBBLE COLUMN REACTORS WITH DIFFERENT NOZZLES OR DISTRIBUTORS

Bo Shoushi1, Wang Jian2, Bai Fei3, Sun Lanyi1

(1.CollegeofChemicalEngineering,ChinaUniversityofPetroleum(EastChina),Qingdao,Shandong266580;2.SINOPECLuoyangPetrochemicalEngineeringCo.Ltd.; 3.SINOPECEngineeringIncorporation)

Three-dimensional numerical simulations of bubble column reactors with different nozzles or distributors were conducted using Euler-Euler multiphase model and RNGk-εturbulence model. The gas holdup and axial liquid velocity in reactors were analyzed and compared. The results indicate that the liquid circulation flow is formed in all reactors. Venturi nozzle and multi-nozzle are proved to be more effective than single-nozzle. A uniform gas holdup distribution and a large-scale liquid circulation can be provided by ring or calandria liquid distributors, indicating the better performance than that of three nozzles tested.

bubble column reactor; nozzle; distributor; numerical simulation

2015-06-26; 修改稿收到日期: 2015-08-30。

薄守石,博士研究生,講師,主要研究方向為加氫反應器及內(nèi)構(gòu)件設計、模擬與優(yōu)化等。

孫蘭義,E-mail:sunlanyi@163.com。

國家自然科學基金資助項目(21276279);中央高校基本科研業(yè)務費專項資金資助項目(27R1204008A);高等學校博士學科點專項科研基金新教師類資助課題(20120133120004)。