延遲焦化混合噴霧冷焦新工藝數值研究

尹華卿,曹 軍,王元華,徐 宏

(華東理工大學化學工程聯合國家重點實驗室,上海200237)

延遲焦化混合噴霧冷焦新工藝數值研究

尹華卿,曹 軍,王元華,徐 宏

(華東理工大學化學工程聯合國家重點實驗室,上海200237)

通過建立包含多孔介質模型、“等效流體”模型、二維軸對稱焦炭塔流固耦合模型,對延遲焦化大吹汽階段新老工藝冷焦過程進行了數值模擬。計算得出了傳統純蒸汽冷焦工藝條件下焦炭塔溫度分布并進行現場數據驗證,預測了水汽噴霧冷焦新工藝下焦炭塔瞬態溫度分布,分析了液態水含量對冷焦效果的影響及其規律,對新工藝的經濟性進行了定量評價。結果表明:水汽噴霧冷焦新工藝下噴霧流量一定時,焦層冷焦效果隨水汽噴霧的液態水含量的提高先顯著改善后趨于穩定再受到抑制;在壓力為0.3MPa、水汽噴霧流量為7.5t?h的條件下,液態水質量分數分別為0.4,0.5,0.6,0.7,0.8,0.9時,相對傳統蒸汽冷焦工藝,節約蒸汽量分別為36%,53%,64%,71%,79%,84%;使用513K的過熱蒸汽與353K的液態水通過霧化噴嘴進行混合的條件下,當液態水質量分數為0.8時,冷焦效果達到最優,年增經濟效益76.14萬元。

延遲焦化 混合 噴霧冷焦 多孔介質 數值模擬

延遲焦化是石油深度加工的主要工藝之一,渣油以高流速通過加熱爐爐管,加熱到500℃左右進入焦炭塔,依靠自身帶入的熱量進行裂化、縮合反應,生成氣體、汽油、柴油、蠟油和焦炭等產品[1]。焦炭塔是延遲焦化裝置的主要反應設備,焦炭塔為間歇操作,生產周期有升溫、生焦、降溫3個循環階段。焦炭塔冷熱交替,循環周期一般為48h,一個周期內,焦炭塔溫度從常溫升到490℃左右再降到常溫[2-4]。傳統工藝中,焦炭塔冷卻時依次進行“小吹汽-大吹汽-小給水-大給水”的步驟,其中的小吹汽、大吹汽工質為過熱蒸汽,主要用于汽提焦炭中的輕烴、確保后期給水通道暢通、防止黏油回降等,并在大吹汽階段初步實現對焦炭塔的冷卻。在大吹汽階段,以液態水代替蒸汽進行冷焦,利用水蒸發的汽化潛熱,可以極大地節約蒸汽用量,且用水冷焦比用蒸汽冷焦降溫速率快,具有很大的節能優勢。但是,在直接用水冷卻的急冷過程中,容易使焦層急劇變形而引起炸焦,使得焦層內部通道堵塞,不利于后續冷焦過程的開展,同時,塔壁溫度大幅反復變化也將使焦炭塔產生較大的熱應力沖擊,不利于安全運行和使用壽命[57]。近年來一種新的大吹汽階段氣液兩相噴霧的冷焦方法越來越受到人們的關注,即利用噴嘴[8]將蒸汽和液態水混合后產生氣液兩相噴霧,以氣液兩相噴霧作為冷卻工質進行焦炭塔的冷卻。郭崇志等[9]對用水代替蒸汽進行冷焦的工藝中焦炭塔的性能進行了實驗研究,得出了水代汽工藝下焦炭塔冷焦過程中溫度與應變隨時間的變化規律。吳振華[10]使用智能噴霧系統,在實際生產中成功實現了大吹汽過程隨時間變化調節所注蒸汽和凝結水的比例,并獲得節約蒸汽60%的效果。

本研究以焦炭塔為研究對象,建立中間孔道結構焦炭塔的流固耦合模型,對傳統蒸汽冷焦和新工藝冷焦過程進行研究,對傳統蒸汽冷焦工藝條件下的溫度場與現場實測數據進行驗證,并預測新工藝條件下液態水含量對冷焦效果的影響,定量分析其經濟性。

1 冷焦模型的構建

1.1 設計參數與結構模型

設計壓力:頂部0.3MPa,底部0.35MPa;操作壓力0.22MPa;設計溫度:頂部723K,底部748K;操作溫度713~748K;容積708m3。依據在某石化廠的現場調研結果以及國內外焦炭塔研究進展,采用焦炭塔生焦完成后焦層中的一中間孔道結構(如圖1所示)建立模型[11],孔道直徑等于入口管路直徑。對于生焦高度,參考現場調研情況設為焦炭塔第二直筒段焊縫高度。焦炭塔的結構參數如表1所示。

圖1 中間孔道結構

表1 焦炭塔結構參數

1.2 有限元模型與邊界條件

1.2.1 焦炭層多孔介質模型 多孔介質廣泛存在于自然界與人類生活中,焦炭就是一種常見的具有多孔介質特點的物質。工質通入焦炭塔,在焦炭塔內裂化生焦,其流動滲透與傳熱是一種典型的多孔介質傳熱傳質現象,多孔介質傳熱傳質理論現已經形成較完備的理論體系[12]。在多孔介質傳熱傳質模型的研究領域,孔隙率作為多孔介質孔隙結構的重要參數[13-14],而對于某些情況中由于多孔介質的各向異性而限制了多孔介質模型的使用[15],本研究根據流動特征設置不同區域的孔隙率來實現焦炭層不同方向流動滲透的差異性。

1.2.2 材料屬性 焦炭塔體主體材料為Q245R;塔內為焦炭層;保溫層材料為超輕硅酸鹽材料,厚度為200mm,保溫層與塔體黏結。

1.2.3 有限元模型 使用Ansys-Workbench模塊Geometry建模,焦炭塔內部流場對稱分布,網格設置采用Mesh模塊中面映射的矩形網格劃分,采用分塊局部加密,建立二維軸對稱有限元模型,網格單元數量為389 508,節點數量為390 933,平均質量0.52,保證了冷焦模擬計算精度和計算時間。焦炭塔計算模型示意見圖2。

圖2 焦炭塔計算模型示意

1.3 基本設置

工質流動使用標準k-ε湍流模型方程[16],中間孔道與焦炭層均為多孔介質流動與熱傳導模型[17],固體壁面無滑移,塔內壁為對流換熱耦合邊界,外壁為熱傳導耦合邊界,中間孔道周圍為焦炭層,中間孔道孔隙率設置為0.95,焦炭層中間有直線孔道結構,焦炭層孔隙率ε為0.5,采用SIMPLE算法。

2 蒸汽冷焦工藝分析

2.1 邊界條件

焦炭塔某一周期中蒸汽冷卻階段的實測參數如下:小吹汽時間1h,質量流量qm=2t?h,大吹汽時間2.5h,qm=8.3t?h;冷卻初始時刻塔頂溫度Ttop=692K,塔底溫度Tbottom=754K,塔底入口壓力0.3MPa,蒸汽溫度513K。入口定義為質量入口(mass-flow-inlet);出口定義為自由出口(outflow);進油生焦階段末期,塔內高溫渣油不斷聚合、裂解,反應、換熱充分,因此,忽略塔體與塔內焦炭、油氣的溫度差,小吹汽初始溫度簡化為焦炭塔溫度將根據塔頂與塔底的溫度沿高度方向進行線性插值,即:

式中:z為焦炭塔某一點距塔底的位置高度;Tz為位置高度z處的溫度。

壁面設置:內壁面為流體與固體的耦合面,外壁面為塔壁與保溫層的接觸面,二者均設置為Coupled,保溫層外部與空氣進行對流換熱,對流換熱系數α為12W?(m2·K)(與空氣的對流換熱系數通過反復試算直至塔頂與塔底的溫度與實際吻合)。小吹汽持續3 600s,qm=0.556kg?s,小吹汽結束時刻的溫度場即為大吹汽初始溫度場,大吹汽9 000s,qm=2.306kg?s。小吹汽、大吹汽初始溫度分布見圖3。

圖3 小吹汽、大吹汽初始時刻的溫度分布

2.2 結果分析

2.2.1 焦炭層冷卻溫度場分析 由模擬結果可知,在冷焦過程中,被冷卻的焦層范圍分界面呈“拋物型”分布。為了定量評價大吹汽冷焦階段的冷焦效果,給出冷焦高度H的定義:冷焦高度為焦炭塔冷焦拋物面頂點距塔底的高度,最大值為焦層高度20.9m,如圖4所示。

圖4 大吹汽結束時刻的溫度場分布

此外,軸向冷卻速度快于徑向冷卻速度,大吹汽結束時刻,靠近塔壁部分的焦層冷卻高度為3.57m,冷焦高度為9.89m,這是因為過熱蒸汽沿入口管線軸向通入焦炭塔,軸向過熱蒸汽的流速快,對流換熱充分,而過熱蒸汽沿徑向進入焦炭層的流動方式為滲透,流速慢,主要依靠焦炭自身的熱傳導,冷卻慢。此外,由于中間孔道孔隙率高于焦炭層孔隙率,被冷卻的焦炭質量少于焦層區域,因此中間孔道冷卻速率快于焦層區域。圖5為蒸汽冷焦不同時間焦炭塔溫度場分布。

圖5 純蒸汽大吹汽不同時間的焦炭塔溫度場分布

2.2.2 模型驗證 焦炭塔模型的熱邊界條件是根據蒸汽冷卻開始時刻塔底、塔頂的實測溫度進行賦值的,并經過小吹汽結束時刻的溫度的反復試算。數值計算結果得出的小吹汽與大吹汽結束時刻塔底入口溫度分別為473K與475K,熱電偶實測值為473.1K與474.8K,塔頂溫度分別為664.7K與629.9K,實測值為665.2K和630.8K,溫度誤差在2K以內。圖6為蒸汽冷卻階段塔底、塔頂溫度隨時間變化曲線,圖7為塔底、塔中、塔頂大吹汽階段溫度隨時間的變化曲線。由圖7可知,大吹汽冷卻階段塔高10.9m處的溫度變化趨勢與實測趨勢一致,并且數據吻合良好,因此,采用多孔介質模型、k-ε湍流模型以及耦合傳熱模型的SIMPLE瞬態計算方法對焦炭塔的大吹汽冷焦進行的模擬是合理的。

圖6 塔底、塔頂蒸汽冷卻階段溫度隨時間的變化曲線

圖7 塔底、塔中、塔頂大吹汽階段溫度隨時間的變化曲線

3 水帶汽噴霧冷焦工藝分析

3.1 均相流模型

均相流動模型是把氣液兩相混合物看作一種均勻介質,其流動參數取兩相相應參數的平均值。基本思想是:通過合適地定義兩相混合物的平均參數值,把兩相流當作具有這種平均特性并遵循單相流體基本方程的“贗流體”[18]。均相流模型的基本假設是:①兩相間處于熱力學平衡,兩相具有相同的溫度并且都處于飽和狀態;②氣液兩相的流速相等,為均勻流。

3.2 氣液混合模型

在氣液混合模型中,有如下假設:在壓力一定的條件下,相對低溫T1的液態水與相對高溫T2的過熱蒸汽的混合過程為絕熱過程,換熱充分沒有熱量損失,混合均勻后的溫度為該壓力下對應的水的飽和溫度T0。

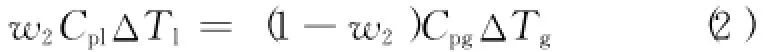

總量為1kg的入口工質中,水的汽化潛熱為γ,隨著液態水質量分數w的提高,混合過程有如下規律:當液態水質量分數提高到w1時,液態水全部汽化:

提高液態水的質量分數到w2時,水蒸氣恰好放熱降溫到飽和溫度,液態水被增溫到飽和溫度:

繼續提高液態水的質量分數到w3時,水蒸氣全部被液化,噴嘴出口處沒有氣相。

式中:ΔTl=T0-T1,即混合后飽和溫度與液態水的溫差;ΔTg=T2-T0,即過熱蒸汽與混合后飽和溫度的溫差;Cpl和Cpg分別為液態水和蒸汽的比熱容。

3.3 計算參數與邊界條件

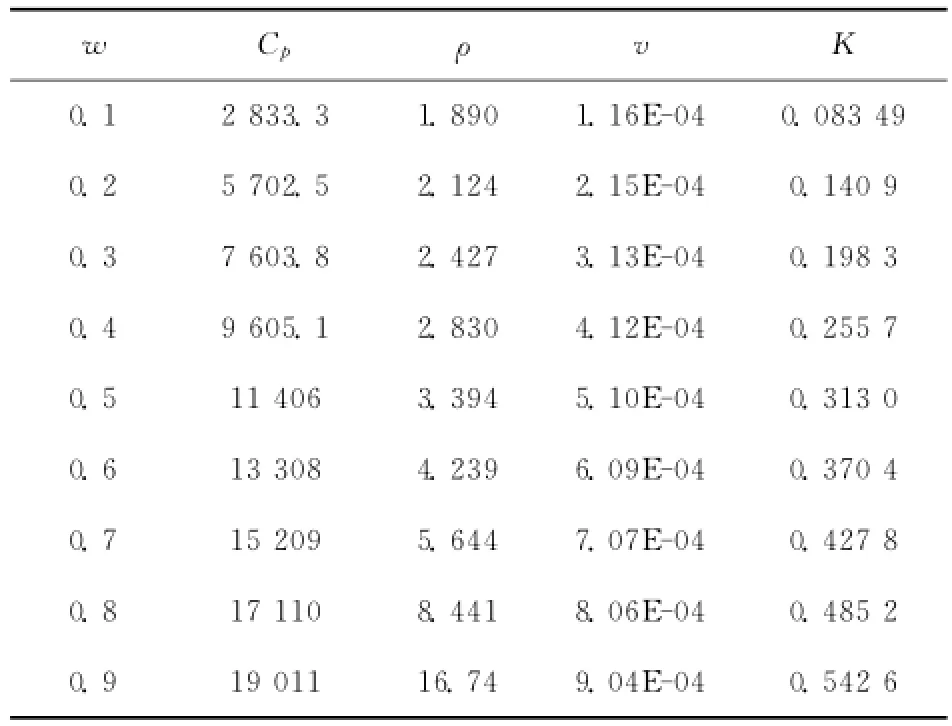

3.3.1計算參數在絕對壓力為0.4MPa的條件下,采用353K的液態水與513K的過熱蒸汽通過霧化噴嘴形成混合噴霧,飽和蒸汽溫度為416.6K,汽化潛熱γ=2 133 600J?kg。由式(1)~式(3)可知,當液態水質量分數在w1(0.071)到w3(0.895)之間時,噴霧為汽液兩相共存,溫度T=416.6K,滿足均相流的條件,可將混合噴霧等效為一種新的冷卻工質,其物性參數等效公式如下:

可得

式中:T0為混合均勻后等效流體溫度;T為等效流體與焦炭塔換熱后被加熱到的溫度,模型作如下簡化,即液態水與過熱蒸汽混合而成的等效流體從塔底通入到塔頂出口,與塔內換熱充分,已充分加熱到塔頂溫度723K;Cp為等效工質的比熱容,J?(kg·K);ρ,ρl,ρg分別為等效工質、液態水和蒸汽的密度,kg?m3;v,vl,vg分別為等效工質、液態水和蒸汽的動力黏度,N·s?m2;K,Kl,Kg分別為等效工質、液態水和蒸汽的導熱系數,W?(m·K)。表2為等效后噴霧的物性參數。

3.3.2 邊界條件 焦炭塔初始溫度按塔頂、塔底設計溫度進行插值;小吹汽1h,qm=0.556kg?s,工質為513K蒸汽,小吹汽結束時刻溫度作為大吹汽初始溫度;大吹汽2.5h,qm=7.5t?h=2.083 kg?s,工質為水汽噴霧,物性參數見表2;其它條件與蒸汽冷焦一致。

表2 噴霧等效物性參數

3.4 計算結果與分析

3.4.1 液態水含量對焦炭塔冷卻的影響 隨著噴霧液態水含量的增加,被冷卻區域的范圍逐漸擴大。圖8為噴霧冷焦結束時刻,液態水質量分數分別為0.1~0.9時的焦炭塔溫度場分布。由圖8可見:在液態水質量分數為0.4時,冷焦高度已達焦層高度20.9m,塔內大部分的焦炭已經冷卻到介質溫度416.6K;塔頂的泡沫區域冷卻范圍呈“井噴式”擴大,迅速冷卻的規律。圖9為液態水質量分數為0.6時不同時間焦炭塔溫度場分布。由圖9可見,在大吹汽進行到115min之后,泡沫區迅速冷卻,這是因為此區域噴霧無需與焦炭進行對流換熱和熱傳導,而是噴霧將塔內的高溫油氣迅速排空。

圖8 不同液態水含量時冷焦結束時刻的溫度場分布

圖9 液態水質量分數為0.6時不同時間的溫度場分布

3.4.2 液態水含量對焦層徑向冷卻的影響 圖10為不同液態水含量時z=10.9處溫度隨半徑的分布曲線。由圖10可見:隨著液態水含量的提高,焦炭冷卻范圍隨徑向不斷擴大,由于塔壁與焦層主要依靠熱傳導進行傳熱,加上保溫層的作用,塔壁的溫度高于焦炭層和中間孔道處,焦炭塔內外壁的溫差很小,不超過2K,徑向溫度梯度集中在保溫層中;此外,在緊靠內壁的一層焦炭層中也存在較大的溫度梯度,現場發現這層焦炭是實際存在的,而且質地堅硬,與焦炭塔內壁結合十分緊固,充當了內壁保溫層的作用,這也從另一方面佐證了模型的正確性。

圖10 不同液態水含量時z=10.9處溫度隨半徑的分布曲線

3.4.3 液態水含量對焦層軸向冷卻的影響 圖11為不同液態水含量下不同冷焦時間的冷焦高度。由圖11可見,當噴霧總流量一定時,液態水含量越高,液態水的汽化熱利用越充分,等效比熱容越大,冷焦效果越好;但液態水含量提高會導致混合噴霧的平均密度增大,流速降低,抑制了混合噴霧與焦層的對流換熱,制約了焦炭塔的冷卻效果。圖11在焦炭層有效冷卻的過程中,即冷焦高度未達到焦層之前,由冷卻90min時間不同液態水含量下的冷焦高度曲線可知:液態水質量分數提高到0.6之前,冷焦高度隨液態水含量的提高顯著提高,此時,汽化潛熱起主要作用;當冷卻水質量分數提高到0.6時,焦層冷卻的改善效果逐漸放緩;當液態水質量分數提高到0.8以上時,對流換熱系數降低已經對冷卻起主要作用,此時再提高液態水含量不能繼續改善冷卻效果,因此液態水質量分數0.8時達到最優冷焦效果。

圖11 不同液態水含量下不同冷焦時間的冷焦高度

3.4.4 水汽噴霧冷焦工藝的經濟性評價 液態水質量分數提高到0.4以上時可以在2.5h內完成焦炭層的冷卻,表3為液態水質量分數分別為0.4,0.5,0.6,0.7,0.8,0.9時冷焦高度到達焦層高度20.9m所需的冷卻時間、所消耗的蒸汽量和液態水量,相對傳統純蒸汽(流速7.5t?h)冷焦工藝所節約的蒸汽量及節約的成本(按照南京市蒸汽價格155元?t,每年開工300天計算)。由表3可見,在液態水質量分數為0.8時,達到最優冷焦效果,每年可產生經濟效益76.14萬元。

表3 水汽噴霧冷焦工藝的經濟性評價結果

4 結 論

(1)焦炭層冷卻范圍呈“拋物型”,沿中間孔道方向的軸向冷卻速度快于主要依靠滲透的徑向冷卻速度。513K過熱蒸汽(小吹汽2t?h,大吹汽8.3t?h)冷焦結束時冷焦高度為9.89m,塔頂出口溫度為629.9K。

(2)相同大吹汽流量下,相對于純蒸汽冷焦工藝,水汽噴霧冷焦工藝噴霧冷卻效果更優,冷焦高度隨液態水含量的提高呈先升高后趨于平緩再下降的趨勢。

(3)水汽噴霧冷焦工藝噴霧流量為7.5t?h時,使用液態水質量分數高于0.4的噴霧可以節約大吹汽冷焦的時間和蒸汽消耗量,相對于純蒸汽冷焦工藝,水汽噴霧冷焦工藝在液態水質量分數分別為0.4,0.5,0.6,0.7,0.8,0.9時,蒸汽節約百分比分別為36%,53%,64%,71%,79%,84%。

(4)使用513K的過熱蒸汽與353K的液態水通過霧化噴嘴進行混合的條件下,液態水質量分數為0.8時的焦炭塔冷焦效果最優,每年可產生經濟效益76.14萬元。這一預測結果對實際延遲焦化大吹汽階段工藝參數的優化與調試具有指導意義。

[1] 梁朝林,沈本賢.延遲焦化[M].北京:中國石化出版社,2007:5-6

[2] 陳孫藝,林建鴻,吳東棣,等.焦炭塔塔壁溫度場特性的研究.Ⅰ.塔壁二維瞬態溫度場及熱彈塑性有限元計算分析[J].壓力容器,2001,18(4):16-21

[3] 寧志華,劉人懷.焦炭塔瞬態溫度場的分析[J].應用數學和力學,2010,31(3):273-284

[4] 王正,王磊.焦炭塔結構的固有頻率和振型研究[J].煉油與化工,2006,17(1):33-35

[5] 趙瑩,周鴻.焦炭塔的鼓凸損傷分析[J].西安石油學院學報,1998,13(6):38-41

[6] 劉人懷,寧志華.焦炭塔鼓脹與開裂變形機理及疲勞斷裂壽命預測的研究進展[J].壓力容器,2007,24(2):1-8

[7] 陳孫藝.焦炭塔內焦床影響塔壁變形的作用機理研究[J].石油化工設備技術,2008,29(6):16-19

[8] 趙華璋.延遲焦化冷焦噴嘴霧化性能實驗與數值模擬研究[D].上海:華東理工大學,2014

[9] 郭崇志,梁遠峰.延遲焦化節能新工藝及對設備性能的影響[J].華南理工大學學報,2003,31(4):28-31

[10]吳振華.延遲焦化焦炭塔大吹汽節能改造[J].煉油技術與工程,2013,43(4):48-50

[11]李出和.焦炭塔工藝設計應考慮的幾個問題[C]??中國石化延遲焦化技術交流暨第二屆焦化年會報告論文集,北京:中國石化股份有限公司焦化情報站《煉油技術與工程》編輯部,2006:261-263

[12]Incropera F P,Lavine A S,Dewitt D P.Fundamentals of heat and mass transfer[M].John Wiley &Sons Incroporated,2011:4-5

[13]Bear J.Dynamics of fluids in porous media[M].Drover Publications,1988:123

[14]Woods J,Pellegrino J,Burch J.Generalized guidance for considering pore-size distribution in membrane distillation[J]. Journal of Membrane Science,2011,368(1):124-133

[15]Bear J,Bachmat Y.Introduction to modeling of transport phenomena in porous media[M].Springer,2012:220-222

[16]Lei Y,Ma Y,Ji J,et al.Orthogonal design of a small gas burner[C]??Electrical and Control Engineering(ICECE),2011International Conference on IEEE,2011:3561-3564

[17]琳瑞泰.多孔介質傳熱傳質導論[M].北京:科學出版社,1995:109-111

[18]車得福,李會雄.多相流及其應用[M].西安:西安交通大學出版社,2007:5-6

NUMERICAL SIMULATION OF NEW HYBRID ATOMIZATION PROCESS FOR COKE COOLING IN DELAYED COKER

Yin Huaqing,Cao Jun,Wang Yuanhua,Xu Hong

(State Key Laboratory of Chemical Engineering,East China University of Science and Technology,Shanghai 200237)

A two-dimensional axisymmetric fluid-solid coupled model containing the equations of momentum and mass transfer in porous media as well as the equivalent fluid model is developed and used to simulate both traditional pure steam spray and new water-steam spray coke cooling method in big flow stage of delayed coking.The temperature distribution in coking drum using traditional steam cooling method was obtained and verified on-site.The transient temperature field in coke drum using new spray method was calculated.The influence of water content on the coke drum cooling effect and its regularity was analyzed.The economical efficiency of new method was evaluated quantitatively.The research results indicate that at a fixed water+steam flow rate,the cooling effect is first quickly improved then slowed down and final restrained with increasing liquid water in the mixture.The optimum water fraction is 0.8to realize the best cooling effect.At the conditions of 0.3MPa and 7.5t?h mass rate of spray flow,the steam saving is 36%—84%when the liquid water fraction are 0.4—0.9respectively,relative to the traditional method.

delayed coking;mixing;spray coke cooling;porous media;numerical simulation

2015-09-07;修改稿收到日期:2015-11-20。

尹華卿,碩士研究生,主要從事延遲焦化節能、流動傳熱與節能技術研究工作。

王元華,E-mail:jswyuanhua@ecust.edu.cn。

中央高校基本科研業務費探索基金項目(WG1414044);中國石油化工股份有限公司合同項目(113004)。