超超臨界汽輪機末級動葉接觸及振動特性分析

陳海燕, 張艷春, 范 瑋

(1.北京華清燃氣輪機與煤氣化聯合循環工程技術有限公司,北京 100084;

2.清華大學 熱能工程系,北京 100084;3.北京全四維動力科技有限公司,北京 100095)

?

超超臨界汽輪機末級動葉接觸及振動特性分析

陳海燕1,張艷春2,范瑋3

(1.北京華清燃氣輪機與煤氣化聯合循環工程技術有限公司,北京 100084;

2.清華大學 熱能工程系,北京 100084;3.北京全四維動力科技有限公司,北京 100095)

摘要:針對超超臨界汽輪機末級動葉普遍采用的凸臺式阻尼拉筋、整圈自鎖扭葉片結構,建立了三維非線性接觸模型,采用有限元軟件對某汽輪機葉片的強度及振動進行數值模擬,分析了拉筋間及圍帶間不同安裝間隙下葉片的扭轉變形,并基于設計的間隙值,得到了圍帶及拉筋的接觸狀態隨轉速的變化規律以及非線性接觸對振動特性的影響.結果表明:拉筋間及圍帶間的非線性接觸對葉片的扭轉變形和動頻影響較大,可以通過調整圍帶、拉筋結構及其安裝間隙來改變葉片的剛度和頻率.

關鍵詞:汽輪機末級動葉; 強度振動; 拉筋; 圍帶; 有限元分析

超超臨界機組容量大,為保證較高的效率與功率要求,汽輪機需要較長的末級動葉來增大末端排氣截面的環形面積[1].由于末級的動葉長、質量大,會引起葉片剛度降低,扭轉恢復變形增大,加上葉片長期處在離心力及濕蒸汽交互作用的復雜工作條件下,使得末級動葉面臨強度振動設計的技術挑戰.從國內外統計數據來看,葉片損壞事故約占汽輪機事故的40%[2],而末級動葉的損壞占葉片故障統計總數的52.94%[3].

為提高汽輪機末級動葉的剛性、調整葉片的頻率和減振,末級動葉頂部設有圍帶,葉片中部拉筋呈凸臺連接結構.運行實踐表明當汽輪機達到一定轉速后,相鄰圍帶間及拉筋間的相互作用對末級動葉的變形及振動頻率的影響較大.因此,計算和分析整圈葉片的圍帶、拉筋接觸影響,設計合理的圍帶及拉筋間隙,研究整圈葉片的振動特性對保證葉片安全性有極其重要的意義.

由于葉片強度和振動分析涉及葉片的大變形、相鄰葉片的接觸等非線性因素,簡單的梁理論不再適合[4].隨著現代計算科學的發展,考慮復雜因素而開展的三維有限元分析成果越來越多.徐自力等[5]以3只相鄰的葉片為研究對象,重點研究了圍帶的接觸應力.余德啟等[6]對單只葉片和單個扇區輪盤進行建模,將圍帶、拉筋從中間“劈開”,在分割面上設置循環對稱邊界,給出了相鄰拉筋、圍帶最大接觸應力隨轉速的變化規律.目前許多學者對葉片拉筋、圍帶的力學作用進行了非線性分析研究,但尚缺乏對接觸面積隨轉速變化規律、接觸何時進入穩定狀態、圍帶接觸對拉筋的影響及接觸與否對變形特別是對扭轉角的影響等問題的系列化研究.

筆者以拉筋間、圍帶間的非線性接觸為著眼點,圍繞相鄰拉筋與圍帶的接觸狀態對變形、應力及頻率的影響展開討論與分析,以國產50 Hz、長度為1 219 mm的某汽輪機末級動葉為研究對象,考慮接觸面摩擦正壓力、接觸面積在葉片工作運行過程中的非線性變化以及不同接觸對相互之間的影響,借助大型非線性有限元軟件ABAQUS開展三維非線性分析,從多角度揭示圍帶、拉筋對末級長葉片設計的影響.

1末級動葉結構

基于空氣動力學原理,大功率汽輪機末級動葉通常設計成扭轉葉片.為了承受較大的離心力和保證較好的定心性,采用樅樹型葉根.扭轉葉片在離心力作用下,除拉伸外,由于各截面質量中心的徑向連線不在一條徑向線上,故葉片產生扭轉變形,或者說葉身還要承受扭轉恢復扭矩.鑒于這一現象,圍帶凸臺與拉筋設計成如圖1所示的結構,相鄰圍帶凸臺及拉筋間留有一定間隙,當機組運行時,在扭矩恢復力作用下葉片產生扭轉.拉筋間、圍帶間緊密配合形成整圈葉片耦合系統.

圖1 末級動葉結構示意圖

2葉片的接觸特性分析

2.1有限元分析模型

為研究末級動葉圍帶間及拉筋間的非線性接觸特性,以整圈葉片為研究對象進行有限元非線性求解,重點考察區域為拉筋、圍帶和葉身.根據圣維南原理,樅樹型葉根與輪盤的接觸對圍帶間、拉筋間的接觸特性及葉片變形的影響較小,為減小計算規模與時間,突出分析重點,有限元分析模型不考慮樅樹型葉根與輪盤的接觸,而是通過綁定約束(tie)將葉根平臺與輪盤表面連接起來.

所分析的計算模型如圖2所示,整圈共70只葉片(考慮圍帶、拉筋及根部過渡圓角).單元網格數量為37.4萬,單元類型為六面體.圍帶與圍帶、拉筋與拉筋之間采用自動接觸方式.葉片所受的氣動力來自于葉輪氣動設計數據.整體模型繞轉子軸線以3 000 r/min的轉速旋轉,分析中考慮了葉片變形的幾何非線性.

2.2拉筋間與圍帶間的接觸特性

拉筋與圍帶的初始裝配間隙見表1.ABAQUS基于牛頓-拉普森技術的增量迭代法來求解非線性問題,可得出在轉子增速過程中圍帶間、拉筋間的接觸狀態、接觸壓力以及接觸面積隨轉速的變化關系,如圖3和圖4所示.

通過計算分析得到拉筋大約在70 r/min轉速時開始接觸,在260 r/min時達到穩定狀態,接觸面積為29.8 mm2.在900 r/min左右時受到圍帶間接觸的影響,拉筋間接觸面積減小至13.8 mm2.升速過程中拉筋間接觸力隨轉速上升呈緩慢增大趨勢,達到工作轉速后接觸力為5 143.6 N.圍帶大約在900 r/min轉速時開始接觸,在2 350 r/min時達到穩定狀態,接觸面積為422.0 mm2.圍帶間接觸后接觸力隨轉速上升增大較快,達到工作轉速后接觸力為42 847.8 N.當拉筋間與圍帶間緊密貼合后產生摩擦,整圈連接的剛度取決于連接件接觸面間的緊度.

(a)整體網格

(b)局部放大

名稱示意圖初始裝配間隙/mm圍帶0.8拉筋1.6

圖3 拉筋間、圍帶間的接觸面積隨轉速的變化曲線

圖4 拉筋間、圍帶間的接觸力隨轉速的變化曲線

2.3葉片位移及應力

葉片葉型(身)(含拉筋、圍帶部分)的位移云圖如圖5所示.由圖5可以看出,最大位移為6.277 mm.將變形放大5倍,原始模型與變形后模型的對比如圖6所示.由圖6可觀察到模型在受載后的變形趨勢,可見長葉片在旋轉運動中,彈性變形量較大,由此引起的沿葉高各截面重心的偏移不可忽視.

圖5 葉身的位移云圖

圖7為葉片的應力云圖.由圖7可以看出,葉片最大應力為804.7 MPa,位于拉筋內弧下側.葉身底部最大應力為766.5 MPa,最大應力位置距離葉根平臺的高度為45.05 mm.最大應力截面上的最大應力及最大主應力相對平均拉應力的安全系數分別為1.66和1.68.所有節點處的應力值均在葉片許用應力值(1 050 MPa)范圍內.

圖6 葉型變形前后位置對比

圖7 葉型部分的應力云圖

2.4扭轉恢復

如前所述,葉型工作狀態相對葉型加工狀態會轉動一個角度,為了得到葉片加工狀態的型線,需要計算葉片的扭轉角.從葉根平臺至圍帶頂端高度范圍內,測量葉片進汽側與出汽側對應節點連線在變形前后的相對扭轉角.葉片各截面扭轉角曲線如圖8所示,為方便對比扭轉角與葉型位置關系,圖中的封閉曲線代表葉型.由圖8可以看出,最大扭轉角為1.81°,位于葉高75%截面處,與圖5中最大位移所出現的徑向位置基本接近.

工程上為了研究拉筋、圍帶對葉片扭轉變形的影響,考慮到如果圍帶、拉筋的間隙設計不合理,運行中可能出現只有拉筋間接觸或只有圍帶間接觸的情況.采取分別調整拉筋間隙與圍帶間隙,分別計算當只有拉筋間接觸情況、只有圍帶間接觸情況、拉筋圍帶間均不接觸(實際運行葉片在工作轉速下不存在)情況下的葉片扭轉角.圖9給出了相鄰葉片部分接觸(只有拉筋間或圍帶間接觸)及完全不接觸時葉片沿葉高的扭轉角變化曲線.葉片在只有拉筋間接觸時各截面最大扭轉角為4.85°,位于圍帶頂端.當葉片只有圍帶間接觸時,各截面最大扭轉角為2.93°,距離葉根平臺的高度為769.5 mm,約為葉高的64%.當葉片與相鄰葉片不接觸時,最大扭轉角為6.08°,位于圍帶頂端.對于自由葉片而言,隨著葉高的增加,扭轉角增大.當葉頂圍帶間相互作用時,阻礙了葉頂轉動,使得葉頂附近(葉高60%以上區域)扭轉角較自由葉片急劇減小,越靠近圍帶,扭轉角相對圍帶間未接觸模型越小,此類葉片最大扭轉角出現在葉高64%位置處,表明設計帶有圍帶約束的扭葉片時,可在扭轉角較大處增加拉筋,從而提高葉片的扭轉剛度,起到好的反扭和阻尼效果.圖9中只有拉筋間接觸的曲線也表明,拉筋會使扭轉角從拉筋到葉頂處均勻地減小;從葉根平臺到拉筋處,隨著葉高的增加,扭轉角相對自由葉片減小趨勢增大.計算結果顯示葉片采用拉筋、圍帶整圈連接形式以及圍帶間、拉筋間不同的接觸狀態,會使扭轉恢復特性有較大的區別.拉筋間與圍帶間的相互作用影響了葉片的剛度,在分析葉片的變形與振動特性時必須考慮圍帶間與拉筋間的相互作用及其對葉片剛度的影響.

圖8 葉型沿葉高各截面的扭轉角曲線

圖9 相鄰葉片部分接觸或完全不接觸時葉片沿葉

Fig.9Torsional angle curve along blade height with no or partial contact of adjacent parts

由此可見,長葉片圍帶與拉筋的存在有效地減小了葉片扭轉角,改善了葉片應力狀態.葉片的變形量與接觸狀態和結構形式有關.接觸面積與轉速呈曲線變化,接觸力與轉速呈線性變化.具有圍帶、拉筋的長葉片扭轉角沿葉高在某一半徑上呈極大值,調整圍帶、拉筋結構可以改變最大扭轉角及對應位置,其中圍帶對葉片扭轉變形的限制作用強于拉筋.

3葉片的振動特性分析

3.1整圈葉片的靜頻、動頻及振型

靜頻分析是葉片處于靜止態的模態分析,動頻分析是在靜頻分析的基礎上考慮氣動力和離心力的模態分析.本文振動分析的模型與接觸分析的模型相同,并且根據接觸分析中的受力狀態變化來考慮預應力的影響.

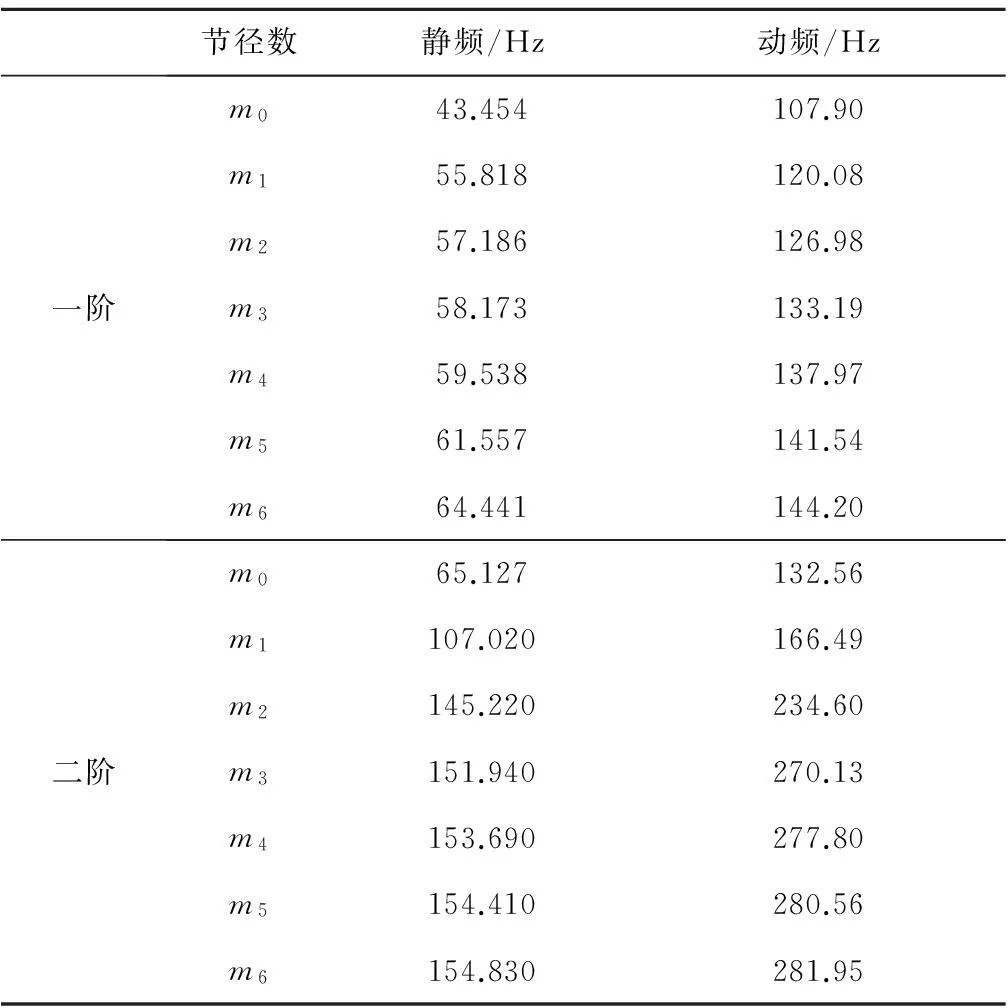

在葉片、輪盤的耦合振動分析中,得出的頻率比較密集,振型比較多,由于具有節徑的葉片、輪盤振動所需能量較小,也最容易產生,絕大多數葉輪事故由節徑振動引起,經計算列出輪盤-葉片耦合振動系統0~6節徑下的一階和二階振動頻率,如表2所示,其中m為節徑數.由于離心力的作用,葉輪剛性增大,輪系的動頻大于靜頻.整圈葉片0~3節徑下的振型圖如圖10所示.由圖10可以看出,輪盤上沿圓周呈現凸凹交接的若干扇形部分,形成此起彼伏的交替運動.

表2 整圈葉片的靜頻和動頻

3.2共振分析

3.2.1“三重點”共振

葉輪共振的“三重點”理論表述如下:當葉輪受到的激勵頻率等于固有頻率,且激勵階次與振型節徑數相等時,葉輪結構將發生共振.

(a)m0(b)m1(c)m2(d)m3

圖10整圈葉片的一階振型

Fig.10First-order vibration mode of the interlocked blades

“三重點”共振屬于駐波共振,理論分析及試驗結果表明,在滿足式(1)和式(2)時,會激起葉片的“三重點”共振[7].

(1)

K=iZb±m

(2)

式中:fm為節徑數為m時葉片的頻率;K為諧波數;Zb為整級動葉片數;ns為轉子的轉速;i為整數,取0,1,2,…,6.

3.2.2振動安全性分析

根據葉片不同轉速下各節徑對應的頻率,繪制出Campbell圖,如圖11所示,可直觀地看到機組在升速過程中輪盤-葉片耦合振動系統的共振頻率.圖11中頻率線代表各階各節徑頻率隨轉速的變化關系,放射線為倍頻激振線.倍頻激振線與葉片固有頻率的交點為共振點.通常取(-6%~3%)工作轉速[4],即2 820~3 090 r/min為避開區,如Campbell圖中的陰影區所示.

圖11 整圈葉片的Campbell圖

由整圈葉片振動頻率計算結果可知,一階頻率較危險振動節徑為3節徑(頻率為133.19 Hz),二階頻率較危險振動節徑為6節徑(頻率為281.95 Hz),但其與倍頻激振線的交點均落在圖11中陰影區之外,滿足共振轉速避開要求.由圖11可以看出,整圈葉片振動在機組正常運行范圍內不存在“三重點”共振現象.

3.2.3振動非線性分析

在轉速逐漸上升的過程中,葉片的圍帶和拉筋采用自動接觸方式,在低轉速過程中葉片之間沒有相互作用,伴隨轉速上升,圍帶間、拉筋間開始接觸且接觸力逐漸增大,整體模型剛度的變化是一個非線性連續變化的過程,因此葉片各階頻率也是一個非線性連續變化的過程.圍帶間接觸的過程大約從900 r/min開始并在2 350 r/min時結束,且圍帶間接觸后拉筋間接觸面積迅速進入穩定狀態.由圖11還可以看出,在1 200~1 800 r/min,各階頻率變化比較明顯,說明在此階段圍帶間接觸狀態的變化對整體模型剛度或緊力的影響較大.在幾何參數不變的情況下,相鄰拉筋間及圍帶間的配合情況對葉片頻率有直接影響.基于此規律,在末級動葉振動特性優化時,可針對性地調整相鄰葉片的間隙,改變Campbell圖上頻率線的非線性程度,以實現調頻.在葉片生產設計過程中,可根據有限元分析結果預留一定的間隙,供測試時使用.

4結論

(1)采用幾何非線性和非線性接觸技術分析葉片上拉筋間、圍帶間的接觸與摩擦載荷下的變形,發現具有圍帶及拉筋的長葉片扭轉角沿葉高在某一半徑上呈極大值,調整圍帶、拉筋結構可以改變最大扭轉角及其對應位置.圍帶對長葉片扭轉的抑制效果優于拉筋.

(2)相鄰圍帶間及拉筋間的相互作用對末級動葉的動頻影響較大.在升速過程中,相鄰拉筋間與圍帶間逐漸接觸,接觸力逐漸增大,葉片結構剛度呈非線性變化.在拉筋間穩定接觸且圍帶間尚未穩定接

觸時,系統剛度變化最大.調整拉筋間及圍帶間的間隙可改變相鄰葉片工作過程中的接觸剛度,起到調頻作用.

(3)整圈葉片應力水平小于該葉片材料的屈服強度,在工作轉速范圍內不會發生“三重點”共振現象.

參考文獻:

[1]劉志林,馬曉峰. 1 200 mm單只模型葉片強度分析[J].黑龍江電力, 2009,31(1):39-42.

LIU Zhilin, MA Xiaofeng. Analysis of blade strength of 1 200 mm single model[J]. Heilongjiang Electric Power, 2009,31(1):39-42.

[2]陳鎮南,盧緒祥,李錄平,等. 基于ANSYS/LS-DYNA的帶冠葉片碰撞振動特性的有限元分析[J]. 動力工程學報, 2013, 33(3): 189-193.

CHEN Zhennan, LU Xuxiang, LI Luping,etal. Finite element analysis on collision-vibration characteristics of shrouded blades based on ANSYS/LS-DYNA [J]. Journal of Chinese Society of Power Engineering, 2013, 33(3):189-193.

[3]羅建斌, 譚士森, 袁立平. 大型汽輪機葉片事故原因分析[J]. 電力安全技術,2002,4(8):11-12.

LUO Jianbin, TAN Shisen, YUAN Liping. Accident reason analysis of large-scale steam turbine[J]. Electric Safety Technology, 2002, 4(8):11-12.

[4]謝永慧, 張荻, 豐鎮平. 汽輪機特大型末級長葉片強度振動研究進展[C]//中國動力工程學會透平專業委員會2007年學術研討會.武漢: 中國動力工程學會, 2007.

[5]徐自力, 陳德祥, 王凱. 自帶冠成圈葉片圍帶接觸應力高效計算方法[C]//中國動力工程學會透平專業委員會2009年學術研討會.北京: 中國動力工程學會, 2009.

[6]余德啟, 王恭義, 程凱, 等. 整圈自鎖阻尼長葉片強度振動有限元分析[C]//第七屆中國CAE工程分析技術年會暨2011全國計算機輔助工程(CAE)技術與應用高級研討會. 昆明:中國自動化學會制造技術專業委員會及中國機械工程學會機械工業自動化分會, 2011.

[7]中國動力工程學會. 火力發電設備技術手冊:第二卷汽輪機[M]. 北京:機械工業出版社, 1998.

Analysis on Contact Status and Vibration Characteristics of Last Stage Rotor Blades in Ultra-supercritical Steam Turbines

CHENHaiyan1,ZHANGYanchun2,FANWei3

(1. Beijing Huatsing Gas Turbine & IGCC Technology Co., Ltd., Beijing 100084, China;2. Department of Thermal Engineering, Tsinghua University, Beijing 100084, China;3. Full Dimension Power Technology Co., Ltd., Beijing 100095, China)

Abstract:For the structure of damping lacing wire and interlocked shroud generally used in the last stage rotor blades of ultra-supercritical steam turbines, a 3D nonlinear contact model was established, based on which numerical simulation was conducted on the strength and vibration of a certain homemade blade using finite element method, so as to analyze the torsional deformation of blades under different mounting clearance between of lacing wire to lacing wire and shroud to shroud, and to obtain the variation law of their contact status with rotating speed, and the effects of above nonlinear contact on the vibration characteristics according to the design value of clearance. Results illustrate that the nonlinear contact of lacing wire to lacing wire and shroud to shroud has significant effects on torsional deformation and dynamic frequencies of the blade. The stiffness and dynamic frequencies of the blade can be altered by changing the structure of lacing wire and shroud as well as their mounting clearance.

Key words:last stage rotor blade of steam turbine; strength and vibration; lacing wire; shroud; finite element method

文章編號:1674-7607(2016)03-0185-06

中圖分類號:TK268

文獻標志碼:A學科分類號:470.30

作者簡介:陳海燕(1983-),女,山西朔州人,工程師,碩士,主要從事旋轉機械結構強度設計方面的研究.電話(Tel.):010-82151816;

收稿日期:2015-05-15

修訂日期:2015-06-17

E-mail:haiyanchenbuaa@163.com.