黃水醋飲生產工藝研究

王永偉,謝 杰,張聰芝,蔣紅菊,冷云偉(.江蘇洋河酒廠股份有限公司,江蘇宿遷3800;.中國礦業大學化工學院,江蘇徐州6)

?

黃水醋飲生產工藝研究

王永偉1,謝杰1,張聰芝1,蔣紅菊1,冷云偉2

(1.江蘇洋河酒廠股份有限公司,江蘇宿遷223800;2.中國礦業大學化工學院,江蘇徐州221116)

摘要:探索了利用白酒發酵副產物黃水生產一種醋飲的工藝,通過采用生物轉化、多菌種協同發酵等生物學手段,結合釀酒技術及傳統制醋工藝,研究確定了黃水生物轉化液及輔型米酒生產的最佳工藝條件,并將這2種發酵液按照7∶3的特定比例進行混合,通過采用固態有氧發酵方式,即可制得醋飲。該研究對于黃水高附加值研究及深加工應用具有一定的理論及實踐指導意義。

關鍵詞:黃水;生物轉化;醋母;酒母;輔型米酒;醋飲

白酒在發酵過程中產生大量的副產物黃水,對于黃水的回收利用,部分企業只是針對黃水中大量的醇、醛、酸、酯中的一種或幾種成分進行蒸餾、濃縮、提取,黃水的附加效益沒能得到最大限度的發揮,且經過蒸餾濃縮后的黃水仍含有大量糖類、蛋白質等有機物,排放后仍會對環境造成嚴重的污染,沒能從根本上解決黃水的污染問題。由于形成黃水COD的主要成分為含量在百分級別的糖類、蛋白質等大分子組分,而非以往得到普遍關注的芳香性組分,因此,有關黃水綜合利用的一個方向可以是將高含量組分通過生物轉化轉移到產品中去,從而達到徹底轉移COD的目的。

本試驗的研究是利用黃水通過多途徑生物轉化生產一種黃水醋飲,將黃水中含有的糖類、蛋白質、多肽、有機酸、各種醇酯等芳香化合物進行最大程度的微生物轉化利用,生產出一種醋飲,進而實現黃水的零排放。

1 材料與方法

1.1材料、試劑及儀器

黃水生物轉化菌種:13h,ah,52#選育于洋河酒廠黃水及酒醅中,保藏于微生物實驗室。

釀酒酵母:CGMCC NO.2.399,Saccharomyces cerevisiae。

醋酸菌:CGMCC NO.1.41,巴氏醋桿菌, Acetobacter pasteurianus。

原料:黃水(洋河酒廠)、大米、麩皮、稻殼、食用酒精、硅藻土、α-淀粉酶、復合糖化酶。

試劑:蛋白胨、牛肉膏、酵母浸膏、瓊脂粉、檸檬酸氫二銨、吐溫-80、葡萄糖、MgSO4?7H2O、MnSO4?4H2O、Acetozym營養鹽。

儀器設備:5 L生物反應器、10~100 L多功能生物反應器、40 L保溫滅菌罐、自吸通風發酵罐、500 L固態發酵裝置、日立L-8900高速氨基酸分析儀、高效液相色譜儀、氣相色譜儀、HH-2數顯恒溫水浴鍋、XK24-006-0058電熱恒溫箱、SW-CJ-1F型單人雙面凈化工作臺、立式壓力蒸汽滅菌器、pHS-3C型精密酸度計、厭氧培養操作箱、分光光度計、數字生物顯微鏡。

1.2實驗方法

1.2.1工藝流程

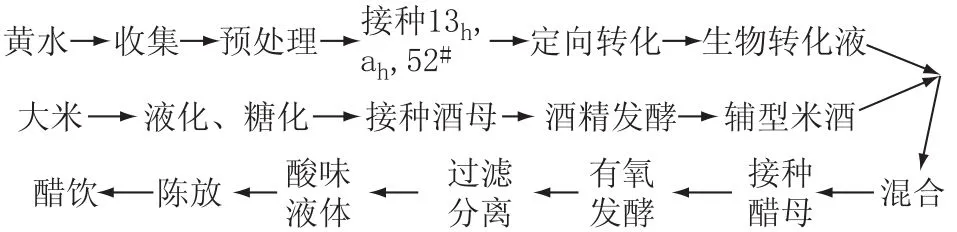

本實驗采用以下工藝流程:

1.2.2工藝要點

1.2.2.1黃水轉化用生物菌液制備

將13h,ah,52#混合三角瓶種子液(三者的比例為1∶2∶1)按8 %~10 %的接種比例接入經高壓滅菌(滅菌條件121℃,0.15 MPa,30 min)的發酵罐(發酵罐培養基由MRS培養基和黃水依7∶3比例組成)中培養,溫度控制在31~33℃,靜置培養42~45 h,得到黃水轉化用生物菌液;鏡檢菌體數量保持在109個/mL以上,菌體肥大、整齊,雜菌率≤2 %。

1.2.2.2酒母制備

將釀酒酵母(CGMCC NO.2.399,Saccharomyces cerevisiae)三角瓶種子液按照8 %~10 %的接種比例接入發酵罐(發酵罐培養基由玉米糖化醪培養基和黃水依6∶4(v/v)比例組成)中培養,發酵罐溫度控制在28~30℃,轉速控制在100~120 r/min,培養20~24 h,得到酒母;鏡檢菌體數量保持在108個/mL以上,酵母菌體肥大、整齊,出芽率≥20 %,菌液中桿菌比例≤2 %。

1.2.2.3“醋母”制備

將醋酸菌(CGMCC NO.1.41,巴氏醋桿菌, Acetobacter pasteurianus)三角瓶種子液按照8 %~10 %的接種比例接入經高壓滅菌(滅菌條件121℃,0.15 MPa,30 min)的發酵罐中(發酵罐培養基由牛肉膏蛋白胨培養基和黃水依質量比1∶1(v/v)組成)培養,發酵罐培養溫度控制在30~32℃,轉速控制在120~140 r/min,培養46~48 h,得到醋母;鏡檢菌體數量保持在109個/mL以上,菌體肥大、整齊、呈典型桿狀,雜菌率≤2 %。

1.2.2.4黃水預處理及生物轉化

將收集的新鮮黃水進行自然沉降3~5 h,除去固形物雜質,黃水中補充0.04 %(m/v,g/100 mL)MgSO4,0.2 % (m/v,g/100 mL)K2HPO4后,然后按照接種量9 %~13 %的比例接入1.2.2.1制備的生物菌液,調節黃水pH值,控制發酵溫度28~36℃,發酵時間36~60 h,制得黃水生物轉化液。

1.2.2.5大米液化、糖化

大米粉碎至80目,依質量比1∶4加自來水,調節pH值為6.2~6.5,添加大米粉質量0.02 %~0.04 %的2萬U/g α-淀粉酶,90~93℃液化15 min;冷至58~60℃;調節大米液化液pH4.5~4.8,添加大米粉質量0.2 %的2萬U/g糖化酶,在58~60℃保溫糖化4 h,得大米糖化醪。

1.2.2.6輔型米酒生產

將1.2.2.5制備好的大米糖化醪液按9 %(v/v)~11 %(v/v)接種量接入步驟1.2.2.2制備的酒母,發酵溫度控制在28~32℃,發酵48~60 h,制得輔型米酒。

1.2.2.7黃水醋飲生產(有氧發酵)

將1.2.2.4生產的黃水生物轉化液與步驟1.2.2.6生產的輔型米酒按照特定的比例進行混合,然后按照8 %(v/v)~10 %(v/v)接種量的比例接入步驟1.2.2.3制備的醋母,控制溫度39~41℃,發酵10~15 d;發酵結束,經過后續的除雜、澄清、陳放,得黃水醋飲。

1.3分析測定法

酒精度的測定,蒸餾法;酸的測定,滴定法;氨基氮的測定,甲醛法;還原糖測定,DNS(3,5-二硝基水楊酸)法;氨基酸測定,AccQ-Tag法;菌落總數的測定,平皿培養法;二氧化碳測定,失重法。

2 結果與討論

2.1混菌黃水生物轉化最佳工藝條件的確定

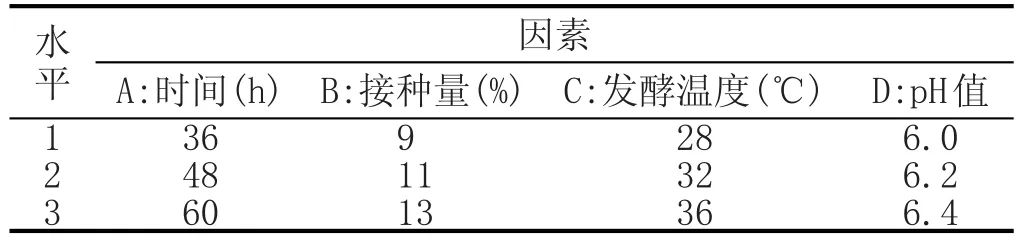

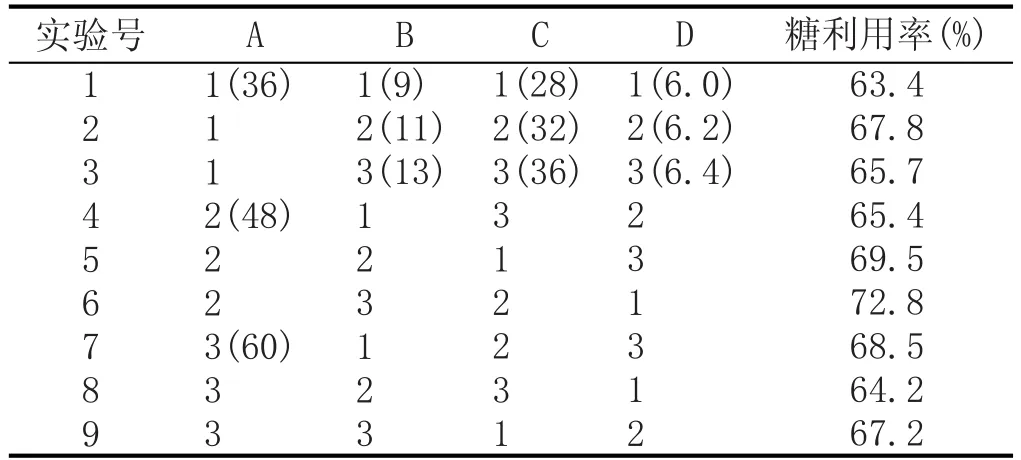

為了確定混合菌株模式13h+ah+52#(2∶1∶1)進行黃水生物轉化的最佳工藝條件,進行了4因素3水平正交試驗。

表1 因素水平表

表2 正交實驗結果

從表2可以看出,混合菌株模式13h+ah+52#(2∶1∶1)進行生物轉化的最佳工藝條件為接種量13 %,發酵溫度32℃,黃水pH6.0,發酵時間48 h,在此條件下,黃水中的還原糖利用率可達72.8 %。

黃水生物轉化液經過120℃油浴蒸餾提取后,進氣相色譜分析。結果發現,丙酸和乳酸含量明顯上升,分別達到了496.97 mg/100 mL和603.03 mg/100 mL。

2.2輔型米酒最佳工藝條件的研究

2.2.1單因素試驗結果

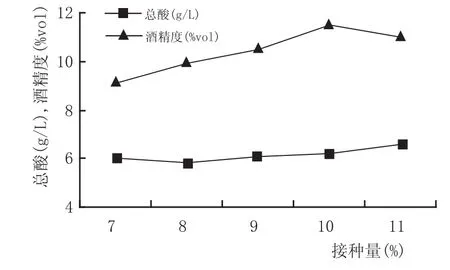

2.2.1.1酒母接種量對輔型米酒品質的影響

圖1 接種量對米酒發酵的影響

由圖1可知,接種量少時,米酒發酵液酒精度較低,但酸度較高。因為接種量過少導致微生物生長緩慢、發酵困難,另外易染雜菌,從而使米酒中混有異味。從圖1可以看出,酸度和酒精度隨接種量加大而升高,當接種量超過10 %時,由于接種量過大,米酒發酵液溫度上升速度快,酵母菌大量繁殖,發酵體系失去平衡,米酒有明顯的酸味,酒精度也開始下降。因此,根據實驗結果,選取10 %為最適接種量。

2.2.1.2發酵溫度對輔型米酒品質的影響

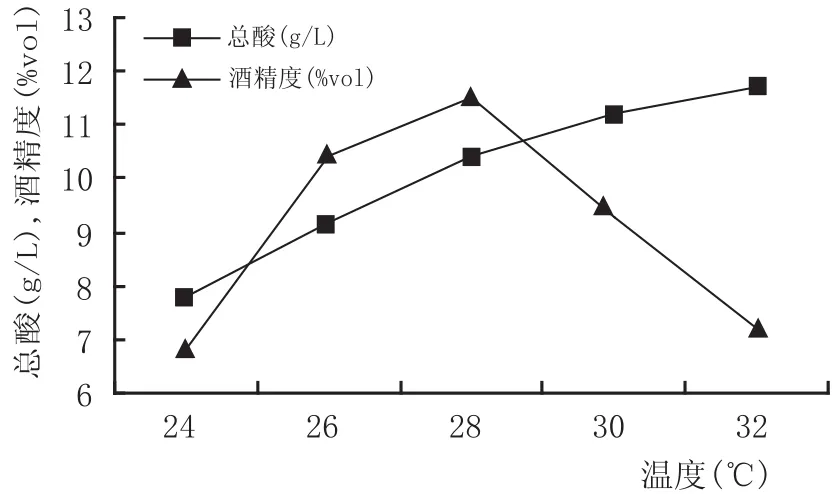

圖2 溫度對米酒發酵的影響

由圖2可知,發酵溫度為較低時,發酵液酒精度和總酸都較低。隨著溫度的升高,總酸和酒精度都明顯升高。當發酵溫度達到28℃時,總酸生成速度變緩,酒精度達到最高。隨著溫度的繼續升高,酒精度明顯下降,而總酸繼續上升,可能是因為溫度過高或感染雜菌,產酸量增大。結合輔型米酒的口感綜合考慮,選取最適發酵溫度為28℃。

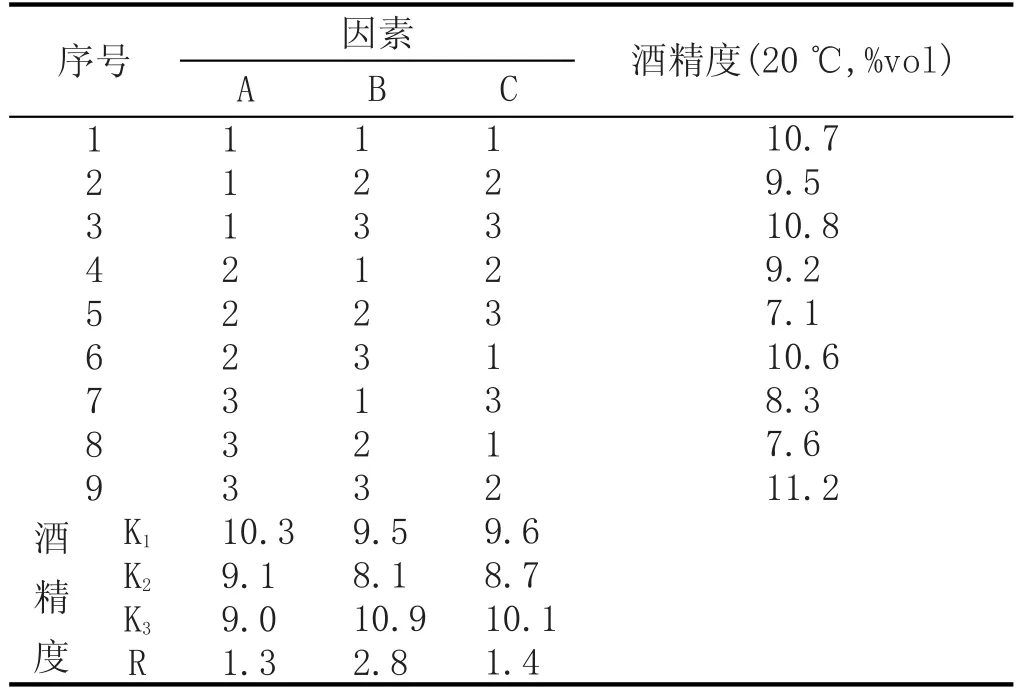

2.2.1.3發酵時間對米酒品質的影響

由圖3可知,隨著發酵時間的延長,發酵液中酸度隨時間逐漸上升,酒精度上升較快。發酵時間進一步延長,營養物質大量消耗,代謝過程變緩慢,同時易感染雜菌,導致輔型米酒品質下降。根據試驗結果,選取最適發酵時間48 h。

圖3 發酵時間對米酒發酵的影響

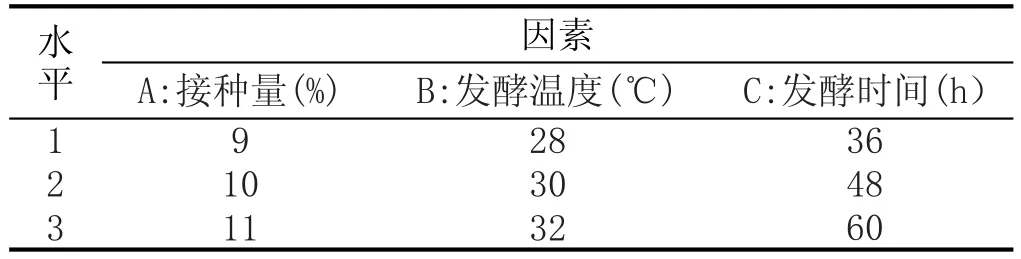

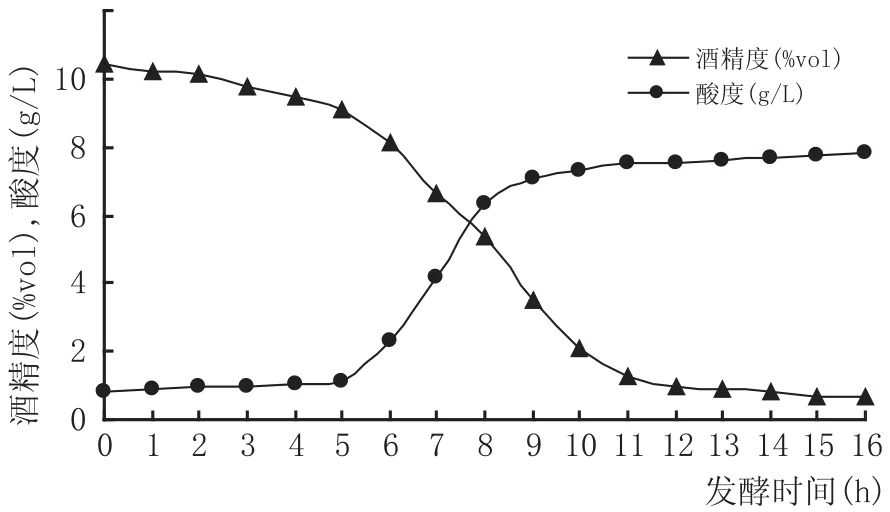

2.2.2輔型米酒最佳工藝條件的確定

表3 輔型米酒發酵試驗因素水平表

表4 正交實驗結果

從表4可以看出,以酒精度作為輔型米酒最佳工藝評價指標,最佳組合為B3A1C3,即發酵溫度32℃、接種量9 %、發酵時間60 h。

2.3制醋工藝研究

2.3.1好氧發酵工藝的確定

好氧發酵過程有液態發酵和固態發酵2種形式,其中液態發酵采用分割連續發酵,固態發酵采用間歇式批量發酵,2種發酵試驗的結果對比見圖4、圖5。

從轉化率來看,使用液態發酵方式乙醇氧化成乙酸的轉化率明顯高,基本可以達到95 %以上。不過從風味來看,由于液態發酵時間短,溶液中的乙醇在短時間內轉化為乙酸,但芳香性成分的氧化程度明顯不夠,風味的改變不是很大,尤其是黃水氣味比較明顯,大大地影響了產品的品質。為此,本研究中使用傳統的固態發酵技術。

2.3.2黃水生物轉化液與輔型米酒配比研究

在黃水醋的生產過程中,確定了采用傳統的固態發酵方式,但黃水與米酒需按適當的比例進行混合,這樣在有氧發酵過程中,兩者的成分才能達到互相補充,“醋母”才能充分利用黃水與米酒中的成分,并且進行合理充分轉化,從而使得所產醋的香味成分含量適宜,產品香味豐滿協調。

圖4 液態發酵的成分變化

圖5 固態發酵的成分變化

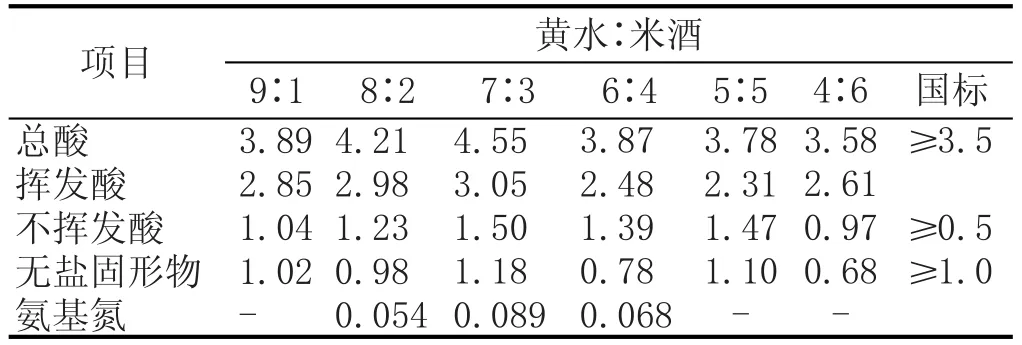

為了確定黃水轉化液與米酒最佳的配比組合,研究中采用不同比例的組合,按接種量10 %的比例接入“醋母”,控制發酵溫度39℃,發酵時間12 d,發酵終了測定發酵液中的總酸、固形物含量及氨基氮等指標。其結果見表5。

表5 不同配比理化指標檢測結果 (g/100 mL)

從表5可以看出,當黃水轉化液與米酒的比例為7∶3時,發酵液中的各指標含量遠遠優于其他比例,因此黃水制醋的最佳配比為黃水轉化液∶米酒=7∶3,經后續的除雜,澄清,即得醋飲產品。

2.3.3醋飲產品指標分析

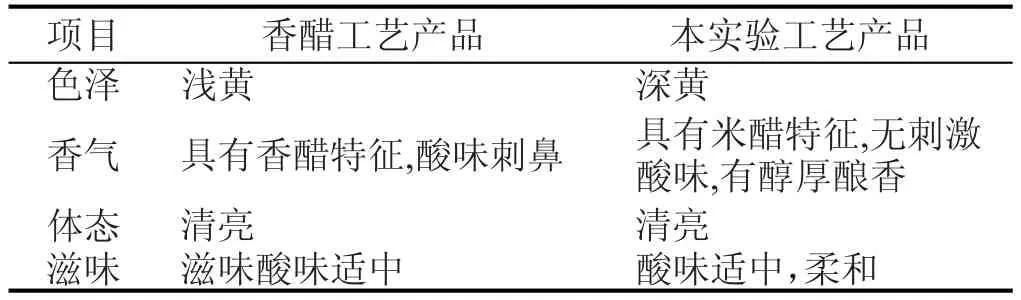

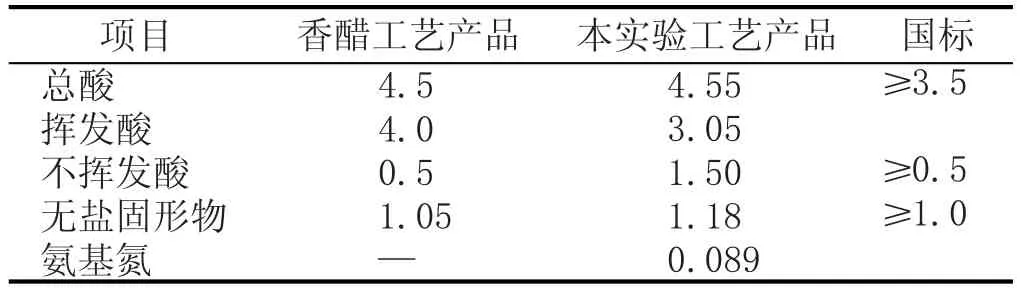

表6和表7為按照食醋標準進行的產品質量指標分析,從分析結果可以看出,本實驗獲得的醋飲產品具有良好的感官指標,理化指標亦合格。

該醋飲產品融合了現代釀醋技術,其具備一般醋的口感與香味,同時使用的原料主要是白酒副產物黃水,兼有白酒中特有的窖香、曲香、酯香、醇香,該產品是一種酒醋有機融合的復合飲品,其酸味純正柔和,入口甜潤甘美。

表6 感官指標分析

表7 醋飲產品理化指標分析 (g/100 mL)

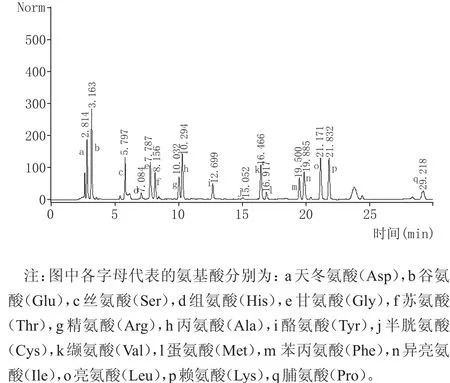

尤其是從理化指標可以看出,本產品中不揮發性酸的比例明顯高,從而表現為柔和的酸味,遠沒有乙酸的刺激,為應用創造了條件。另外,由于黃水中具有一定數量的蛋白質和蛋白酶,因此表現出產品具有氨基酸組分,經過氨基酸分析表明(見圖6),氨基酸種類合理,為產品適宜的口感做出了貢獻,同時也使產品的營養性得到體現。

圖6 氨基酸分析圖譜

另外,通過使用多功能食品安全快速測定箱對本研究產品的黃曲霉毒素、重金屬、致病菌等安全性指標進行測定,全部顯示為陰性或低于指標值,說明本產品的安全性是有所保障的。從整個生產過程來看,沒有添加任何化學產品,且黃水本身來自酒窖之中,其前身是糧食,發酵過程也為食品生產過程,不會形成系統性毒害物質。

3 結論

3.1黃水生物轉化最佳工藝條件

采用菌株13h,52#,ah進行黃水生物轉化的最佳工藝條件為:黃水中補充0.04 % MgSO4, 0.2 % K2HPO4后,調節pH值為6.0,按照ah∶13h∶52#=1∶2∶1的比例,接種量為13 %,32℃發酵48 h,降糖幅度可達70 %,發酵結束后,發酵液中的丙酸和乳酸含量達到了496.97 mg/100 mL和603.03 mg/100 mL。

3.2輔型米酒最佳工藝條件

確定了黃水醋輔型米酒最佳發酵工藝條件為:發酵溫度32℃、接種量9 %、發酵時間60 h。

3.3黃水醋飲產品

確定了黃水制醋中黃水轉化液與米酒的最佳配比為7∶3,在此種配比下,發酵液中總酸、固形物含量及氨態氮的含量遠遠高于其他比例,且發酵產品顏色呈深黃色,無刺激酸味,醇厚釀香,酸味適中柔和,并且通過使用多功能食品安全快速測定箱對本研究產品的黃曲霉毒素、重金屬、致病菌等安全性指標進行測定,全部顯示為陰性或低于指標值。

參考文獻:

[1]羅惠波,張宿義,盧中明.濃香型白酒黃水的應用探索[J].釀酒, 2004(2):71-72.

[2]劉興禹,張為民,徐光.濃香型白酒生產中黃水的應用[J].釀酒,2000(3):43-44.

[3]劉瓊,張躍廷.釀酒副產物黃水的綜合利用[J].釀酒,2001(4):39-42.

[4]楊小柏,沈才洪,趙元森.黃水功能調酒液的研制開發[J].釀酒科技, 2001(6):89-90.

[5]周新虎,陳翔,王永偉,等.黃水生物轉化技術研究[J].釀酒科技,2011(11):65-72

[6]張培芳,李冰,夏秀梅,等.淺談黃水的綜合利用[J].釀酒科技,2006(8):108-109.

[7]崔鳳元,張榮,楊春艷.黃水浸糟工藝的研究與應用[J].釀酒,2004(3):78-79.

[8]赫江華.黃水調味液在新型白酒中的應用[J].釀酒科技,2005 (1):52-53.

[9]羅惠波,曹倫,駱科弟,等.黃水中乳酸菌的篩選及應用(一)[J].釀酒科技,2007(8):42-44.

[10]彭佑信.論濃香型白酒生產中的黃水[J].釀酒,2009,36(1):37-39.

[11]張志剛,何汝良,程江紅.黃水釀醋工藝研究[J].中國釀造,2005(6):29-30.

[12]張建華,徐大好,王傳榮,等.黃水酯化液在濃香型大曲酒丟糟中的應用[J].廣州食品工業科技,2003(4):67-68.

[13]謝國排.黃漿水的綜合利用探索[J].釀酒,2010,37(1):53-54.

[14]周桃英,李杏元,劉紅煜.甜酒釀生產工藝的優化研究[J].釀中國造,2009(9):134-136.

[15]楊新力.黃水提取混合有機酸及其應用[J].釀酒科技, 1991 (3):33-35.

[16]王傳榮,沈洪濤.黃水在新型白酒生產中的應用[J].中國釀造,2005(2):26-28.

The Production of Vinegar Drink by Yellow Water

WANG Yongwei1, XIE Jie1,ZHANG Congzhi1,JIANG Hongju1and LENG Yunwei2

(1.Yanghe Distillery Co.Ltd., Suqian, Jiangsu 223800; 2.School of Chemical Engineering and Technology, China University of Mining & Technology, Xuzhou, Jiangsu 221116, China)

Abstract:In this study, the use of liquor fermentation by-product, yellow water, to produce vinegar drink was explored. Yellow water biotransformation solution and auxiliary rice wine were prepared through biotransformation and mixed fermentation of multiple bacterial species combined with traditional wine-making techniques and vinegar-producing techniques. And the best technical conditions were determined. Then the two kinds of fermenting liquid were mixed at the ratio of 7:3. After solid aerobic fermentation of the mixture solution, vinegar drink was finally produced. Such study was of theoretical and practical significance in deep processing and high value-added research of yellow water.

Key words:yellow water; biotransformation; acetic acid bacteria; yeast; auxiliary rice wine; vinegar drink

作者簡介:王永偉(1983-),男,山西忻州人,工程師,主要從事微生物應用研究。

收稿日期:2015-08-18

DOI:10.13746/j.njkj.2015343

中圖分類號:TS262.3;TS261.9;X797

文獻標識碼:A

文章編號:1001-9286(2016)03-0052-05

優先數字出版時間:2016-02-15;地址:http://www.cnki.net/kcms/detail/52.1051.TS.20160215.1447.003.html。