某電廠CFB鍋爐滾筒式冷渣器改造

何鈺剛(粵電云河發電有限公司,廣東 云浮 527328)

?

某電廠CFB鍋爐滾筒式冷渣器改造

何鈺剛

(粵電云河發電有限公司,廣東云浮527328)

摘 要:水冷滾筒式冷渣器是現今國內大型循環流化床首選的排渣設備,本文通過分析所在電廠冷渣器投運三年內出現的嚴重運行問題,對冷渣器進行改造消除運行隱患。

關鍵詞:滾筒式冷渣器;運行問題;改造

0 引言

云浮發電廠三期#5、#6機組是國內首批具有自主知識產權的300MW循環流化床燃煤機組。每臺機組配備4臺水冷滾筒式冷渣器,主要特點有無級可調,運行平穩,能實現連續排渣;出渣量調節范圍大,有利于穩定床壓,促進燃燒穩定;滾筒轉速低,灰渣與金屬之間的摩擦小、磨損小,運行可靠性高,使用壽命長;系統配置簡單,維護量少;實現排渣溫度低于100℃,熱回收效率高。缺點是進渣口容易漏渣,體積較大,屬壓力容器,運行安全性稍差。

電廠冷渣器是由四川德陽鉅鼎鍋爐輔機設備有限公司生產的,設備參數如表1。

表1 滾筒式冷渣器主要參數

1 設備存在問題

冷渣器運行超過三年,已陸續出現運行問題,嚴重時單爐出現3臺冷渣器運行故障導致不能投運,給生產安全造成嚴重影響。經分析電廠滾筒式冷渣器主要存在以下問題:

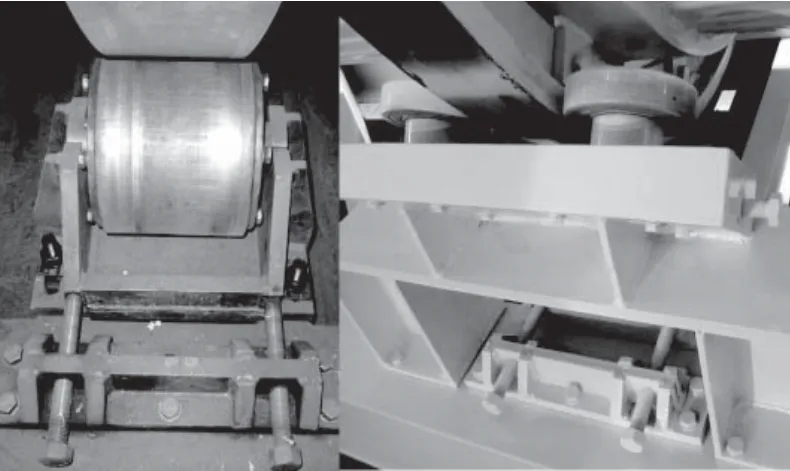

A 支撐托輪及滾圈出現嚴重磨損現象。滾圈寬度130mm,滾圈與托輪材質均為Q235-A碳鋼車削加工成型。如圖1所示,由于滾圈寬度較窄,接觸面積小,導致接觸壓強大,排渣時渣重及筒體自重作用在4個支撐托輪上,碾壓造成接觸面磨損量大,導致托輪和托輪軸承座損壞。托輪損壞后又引起冷渣器筒體回轉同心度變化,更加重了磨損。

圖1 支撐托輪與滾圈

B 傳動大小齒輪嚙合面積小,有卡齒及磨損大現象。托輪磨損后出現筒體整體下沉或前后推移現象。筒體下沉后,原來固定的齒底間隙變小,個別嚴重下沉可達7mm,造成卡齒;筒體前后推移后,齒輪嚙合面積減少,嚙合面壓強增大,導致齒面出現麻點,齒根裂紋。

C進渣箱密封漏渣,渣量大時易漏,硅膠密封墊碳化嚴重,不能起到密封的作用。進渣箱漏渣是滾筒式冷渣器共性問題,電廠單純依靠填料密封結構簡單,密封效果差,甚至出現漏紅渣導致起火燒毀硅膠密封墊。

2 進行設備改造

為提高設備可靠性,有針對性地對冷渣器主體進行改造,主要改造要點如下:

A更換新式滾圈與支撐托輪。新滾圈采用高強螺栓固定式,滾圈接觸面由原來的130mm增加到180mm;新式托輪由原來軸承座+托輪改為支撐托輪與軸承一體式,支撐托輪被固定在厚實的鋼制基座上;新式托輪配有限位軸承,可以防止滾圈前后推移對大小齒輪的影響;新式托輪外側還配有調整絲桿,一是可以防止支撐托輪地腳螺栓松動后因受筒體重力影響往左右兩端移位,二是當筒體滾圈及托輪磨損后能夠通過調整絲桿來調整筒體高度,加強冷渣器運行安全與穩定性,降低維護量。為提高滾圈與托輪的耐磨性,要求兩者表面進行滲氮處理,提高鋼的表面耐磨性及抗疲勞性能。改造后結構如圖2所示。

圖2 新式支撐托輪

B更換大小齒輪。新式大齒輪采用高強螺栓固定式,齒輪接觸面加寬并重新調整大小齒輪配合間隙;

C冷渣器進渣箱改造,筒體進渣側增加疏通式葉輪密封裝置。對進渣箱出口至筒體內部的斜管加長,改變筒體內渣堆積位置及爐渣堆積量,減少渣在筒體內的堆積高度,保證排渣時紅渣的流動平面低于進渣端面板高度,防止紅渣外流;同時在進渣端新增迷宮式的機械密封結構,當紅渣流動到密封位置時,依靠筒體旋轉又將紅渣重新拋灑回筒內,防止紅渣外流。另外再在密封裝置外面恢復原來的硅膠密封板,進一步防止筒內含塵氣體外漏,改善現場條件。

3 改造技術要求及質量控制點

改造的質量控制點在于4個支撐托輪的定位以及滾圈、大齒輪和筒體三者的同心度。

A 4個支撐托輪的定位出現問題,將導致坐落在其上的兩個滾圈不同心,會出現運轉時的冷渣器筒體跳動,更甚者造成冷渣器損壞。故在安裝時, 4個托輪座應在同一水平面上,水平度要求0.50mm/m;兩組對邊平行度符合要求,每米不大于1.5mm;

B滾圈、大齒輪和筒體三者若不同心,筒體運轉時將進渣端開口及旋轉接頭會跟筒體一起偏心轉動,其結果將導致進渣水箱與筒體對磨,前者被磨穿,旋轉接頭漏水,傳動大小齒輪轉動間隙不一導致脫齒或卡死。所以,安裝必須確保三者同心偏差小于5mm。

4 改造效果

改造后布置樣式如圖3所示,空載試運6小時中,冷渣器運行較改造前更平穩安靜,運行兩年多時間以來未發生過一起冷渣器托輪損壞事件,每半年檢查一次托輪僅有正常碾壓痕跡,未見損傷性磨損。冷渣器進渣端漏渣情況明顯改善,由原來2星期更換1次硅膠密封墊變成每半年檢查一次密封裝置。充分表明本次改造成功。

圖3 冷渣器改造后結構圖

DOI:10.16640/j.cnki.37-1222/t.2016.03.030