腈綸紡絲生產線控制系統的改造

王 博

(安徽華電工程咨詢設計有限公司,安徽合肥 230022)

?

腈綸紡絲生產線控制系統的改造

王博

(安徽華電工程咨詢設計有限公司,安徽合肥230022)

摘要:介紹了合肥工業大學采用西門子公司的PLC和愛默生公司的矢量控制變頻器等硬件,使用了開放現場總線PROFIBUS-DP,成功研制和改造了中石化安慶分公司腈綸紡絲線及備用線的電氣控制系統。新設計的腈綸紡絲線電氣控制系統整體性能優于原系統,達到了降低能耗、降低故障率,提高產品產量和質量的目的。

關鍵詞:腈綸紡絲線PLC變頻器程序設計

1電氣控制系統改造的原因和要求

1.1電氣系統改造的原因

中石化安慶分公司共有6條腈綸紡絲生產線,其中1-5#生產線于2005年建成,擴建的6#生產線于2010年底完成,絲束生產能力為70 kt/a。采用由美國斯特林公司引進的二步法濕法紡絲專利技術。

腈綸紡絲生產線的原變頻驅動控制系統是由日本安川(YASKAWA)公司自行開發的專用系統,其開放性差,系統的維護以及擴展都須依賴原供應商。由于電氣控制設備的老化、專用系統廠商產品的更新換代以及售后服務期的終止,給系統的后期維護、升級和擴展工作帶來了極大的不便。針對這種狀況,該公司決定對腈綸紡絲生產線變頻器及電氣控制系統進行重新設計改造,并同時研制一條在線備用線。

1.2電氣系統改造的要求

由于原驅動控制系統對生產線具有單臺與整組開停同步和較高的速度調整、控制及纏輥檢測等功能,因此改造后的新系統應在滿足上述功能的同時,還需進一步解決原系統缺乏整體監控能力、系統(尤其是噴絲計量泵F1)抗干擾能力差、系統調速范圍和精度不足以及驅動控制系統的非開放性等一系列技術難題。改造后新建成的腈綸紡絲驅動控制系統應滿足如下要求:

1)新設計的系統投入運行后要達到安全、穩定、可靠以及抗干擾性強,并能夠實現腈綸紡絲生產線安、穩、長、滿、優的連續性生產運行的要求。新設計的系統對原系統主要核心設備進行了徹底的更新改造。

2)系統功能齊全,必須滿足生產工藝的要求,即便于操作人員的正常操作和管理,還應具有變頻器運行狀態顯示、參數變化趨勢圖、隸屬曲線圖、故障實時報警顯示功能,并且能夠對歷史及當前數據進行存儲和打印。

3)要選擇開放式的網絡拓撲結構,便于系統站點的擴展以及與其他網絡系統的互連。

4)新設計的備用線,其變頻器及PLC等選型與生產線相同,保證備用變頻器能夠單獨對應地給6條在用線故障變頻器切換備用。

2電氣控制系統的設計

2.1控制網絡的設計

原腈綸裝置中紡絲M/C驅動系統的6條生產線和一條備用線均采用日本安川公司的CP-3300控制器(共7個)進行控制,各控制器間通過FABUS進行通信,其通信協議不公開,與目前廣為流行的現場總線協議不兼容,與其他廠商的設備不能匹配,造成設備更換、系統擴建困難。設計改造中首先要用當今流行的、開放的、高性能的現場總線來代替并實現原相同功能的通信協議。

2.2電氣控制系統的設計

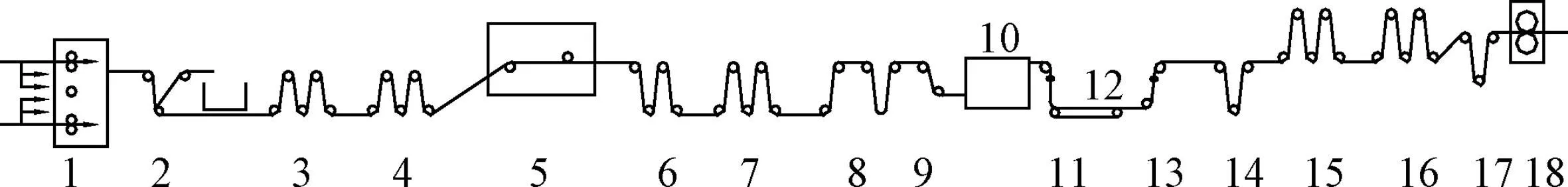

腈綸裝置紡絲生產采用的是二步濕法轉向紡絲技術,具有紡絲速度高、二次熱水牽伸連續蒸汽定型等工藝特點。由上述工藝流程可知:紡絲生產線從F1到F20共有18道工序。每條紡絲生產線按工藝要求分為前紡和后紡兩個工段,前紡從F1到F15,后紡從F16到F20,腈綸紡絲生產工藝流程如圖1所示。

圖1 腈綸紡絲生產工藝流程圖

該生產線電氣拖動驅動系統共有17臺變頻器,其中INV F1拖動30臺同步計量泵電機,INV F2拖動6臺同步電機,INV F4-INV F10、INV F12各拖動一臺同步電機,INV F13-INV F18、INV F20各控制一臺異步電機。新控制方案用S7-300系列PLC作為控制設備,用高性能矢量控制變頻器作為驅動設備,編制的PLC控制程序既要滿足生產工藝要求的邏輯控制功能,又要滿足整條生產線拖動部分同步起/停、成比例速度調節、高/低速切換、恒張力控制、松弛環控制以及單機起/停、調速等功能,轉速精度范圍為0.1%。生產線PLC與備用線PLC之間通過通信實現變頻器、整流器的備用切換功能,應滿足生產工藝對速度同步控制的要求。

2.3新建備用線電氣控制系統的設計

重新設計的一條備用線,當在用線變頻器、整流器出現故障時,由相應備用線變頻器、整流器替代。因此改造時設計備用線PLC、變頻器、整流器等設備應與正常線設備相同,其PLC能與生產線PLC實現通信,其控制程序能保證備用變頻器、整流器與在用生產線變頻器、整流器之間進行點對點動態備用,滿足生產工藝對速度同步控制的要求。

2.4上位機監控系統的設計

增加一臺工控機,采用上位監控軟件對整個系統的運行過程進行有效地監控和管理。編制計算機監控畫面實現對生產流程、工藝參數實時監控,并且能夠對歷史數據及當前數據進行存儲和打印。同時,在這臺工控機上也將安裝SIMATIC STEP7編程軟件,作為S7-300PLC的編程器,滿足PLC控制程序上/下載、程序運行情況在線監視的要求,大大提高對生產線以及驅動控制系統的監控能力。

3技術改造過程介紹

3.1合理經濟的系統控制網絡

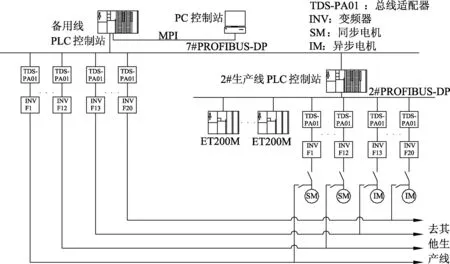

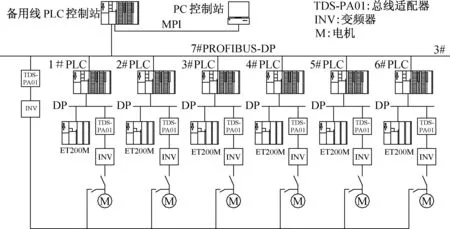

為了滿足生產工藝要求,通過對紡絲線控制系統通信數據量及實時要求進行仔細分析,以及對其它同類生產線運行情況進行詳細調研后,決定在現場級、控制級采用Profibus-DP網絡,在監控級采用MPI網絡。這是一種合理而又經濟的控制網絡方案,如圖2所示。

圖2 系統控制網絡

在上位工控機和備用PLC之間,選擇經濟有效的MPI網絡。通過MPI,PLC可以和運行STEP7、WINCC工控機連接,通過編制WINCC程序,上位工控機可以對系統的運行過程進行有效的監控和管理,同時可以實現PLC控制程序上/下載、程序運行情況的在線監視。

具體連接方法為:

1)上位工控機通過CP5613通信處理器接入MPI網絡。

2)S7-300PLC通過其CPU317-2DP處理器模塊的MPI接口接入MPI網絡。

3)S7-300PLC通過其CPU317-2DP處理器模塊的PROFIBUS-DP網絡。

4)遠程擴展機架通過接口模塊IM153-1 ET200M接入PROFIBUS-DP網絡。

5)愛默生公司的TD3000系列變頻器,通過TDS-PA01總線適配器接入PROFIBUS-DP網絡。

上位工控機選用研華公司的工業控制計算機。

3.2質量可靠的系統硬件配置

腈綸紡絲生產線PLC的數字量輸入點有314點,數字量輸出點有184點,模擬輸入量2路,模擬輸出量38路,另有1路高速計數通道。備用線PLC的數字量輸入點有16點,數字量輸出點有118點。根據工藝過程對控制系統的要求,我們以西門子S7-300系列PLC產品CPU317-2DP為核心構建PLC控制系統,利用遠程擴展機架進行I/O擴展。

變頻器全部選用愛默生TD3000高性能矢量控制變頻器。其選擇依據如下:從調速范圍來看,該變頻器具有足夠的調速范圍,在無編碼器矢量控制方式下為1∶100,而在有編碼器矢量控制方式下可達到1∶1000,可以滿足調速要求;從轉速控制精度來看,在最高頻率下其無速度傳感器矢量控制精度為0.5%,可以達到系統控制要求,而有速度傳感器矢量控制精度更高達0.05%;對于同步電機,由于其轉速嚴格與電源頻率成比例,其轉速精度與變頻器的頻率精度一致,只要采用開環V/F控制便可以滿足同步控制要求。對于異步電機,采用有編碼器矢量控制方式可以滿足調速要求。

前紡(F1除外)和后紡均采用共直流母線供電方式,高性能的整流單元對系統的性能至關重要。因此選擇了西門子公司的6SE7系列整流裝置。

3.3豐富優良的軟件技術

由于本項目中選用了西門子的S7-300系列PLC,因此編程軟件選擇的是西門子公司的STEP7。考慮到軟件的兼容性及運行的可靠性,我們選擇西門子公司的WinCC(Windows Control Center)監控系統組態軟件,它是SIMENS公司推出的基于Windows NT/ Windows 2000的十分優秀的HMI系統和監控管理系統。該軟件還具有全面開放的特性,除支持DDE和OLE外,它還符合OPC工業標準,并能通過ODBC和SQL方式進行歸檔數據訪問。各系統集成商可用WinCC作為其系統擴展的基礎,通過開放的接口開發自己的應用軟件。

4改造后電氣控制系統所具有的特點

4.1多點高精度同步調速

由于腈綸紡絲工藝的特殊要求,為保證腈綸紡絲纖維質量,要求系統各個工位轉速具備較高精度的纖伸比,因此要求在整組加速、減速以及平穩運行時各個工位的輥子線速度保持恒定的比值,采用PROFIBUS-DP方式傳送速度指令,其分辨率可達0.01 Hz,這是目前各廠家變頻器的最高分辨率,其精度比模擬給定方式(分辨率0.1 Hz)高得多,足以滿足生產線對速度精度的要求。

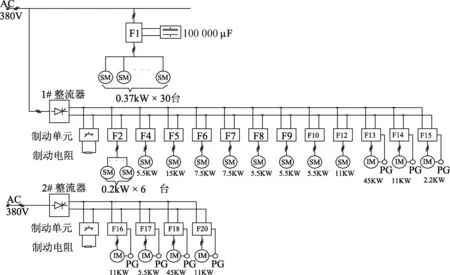

4.2共直流母線技術

在紡絲生產過程中,為了將腈綸絲束按一定比例牽伸,各個傳動點的線速度不盡相同,某一工位兩端的電機可能處于不同的工作狀態,例如一臺處于電動狀態,另一臺處于發電狀態,處于發電狀態的電機就會通過變頻器逆變橋向直流側反饋能量,抬高變頻器直流側的電壓,若所選用的變頻器整流單元不具備將此反饋能量再反饋至供電電網的功能,則可能因直流側的電壓過高而使變頻器過電壓保護動作停車;若為變頻器配制動單元,顯然會增加系統能耗,增加生產成本。為了解決這個問題,系統采用共直流母線技術。前紡F2-F15共用一個整流器的直流母線,后紡F16-F20共用另一個整流器的直流母線,直流母線上接有制動單元,如圖3所示。當一些電動機處于發電狀態時,可以將能量反送到公共直流母線上,被其它處于電動狀態的電機所消耗,這樣既減小了能耗,又增加了系統工作的穩定性,從而確保了控制設備長時間連續平穩工作,減少了現場操作工人的勞動強度,提高生產效率。在系統快速停車時,電機都處于發電制動狀態,如果直流母線上的電壓過高,則制動單元工作,將停車所產生的反饋電能消耗在制動電阻上,有利于快速停車。

圖3 電氣拖動結構

4.3F1防斷頭措施

F1電機帶動計量泵將腈綸原液噴出,經過凝固浴生成初生纖維,初生纖維的強度比較低,F1輥子的轉速稍有波動,都有可能造成斷絲,影響后面所有工序的生產。為了保證F1電機以平穩的轉速運行,F1變頻器應輸出穩定的電壓和頻率。為此,在F1變頻器整流橋的直流側外接了100 000 uF電容作為大的儲能元件。這樣可以減小供電電壓波動(俗稱“晃電”)對F1變頻器的影響,甚至在電網短時間斷電時仍能維持F1的變頻器帶載運行。采用帶AVR功能的變頻器,當電源輸入電壓與額定輸入電壓存在偏差時,變頻器內部通過自動調整PWM脈沖的寬度來穩定變頻器的輸出電壓和頻率。通過采取上述兩種措施,可以有效減少斷頭事故的發生。

4.4矢量控制變頻器

系統中使用了愛默生公司的TD3000高性能矢量控制變頻器。通過對電機磁通電流和轉矩電流的解耦控制,實現了轉矩的快速響應和準確控制,矢量控制方式可有效提高低速轉矩,進行調速運行。其調速范圍和轉速控制精度都可以滿足實際系統需要。

4.5松弛環控制

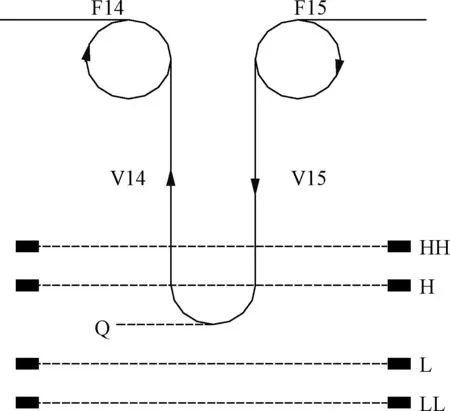

為保證F14與F15之間無牽伸而設計的松弛環結構如圖4所示,正常情況下,絲束下端Q應處于H和L之間,若采用Dang-Dang方式,即當Q位于H之上時,F15減速;當Q位于L之下時,F15加速。這種控制方式將使絲束下端Q在H和L之間來回擺動,當生產線速度改變時,Q點易超出控制范圍。

圖4 松弛環結構圖

針對松弛環位置控制,我們采用了自學習Dang-Dang控制算法,F15的速度一方面以F14速度作為基準,另一方面根據光電檢測裝置檢測到的HH、H、L、LL信號,自動調整F15變頻器輸入頻率的改變方向及變化量,使絲束從超限位置迅速恢復并穩定在至H、L之間,具有調節過程短、絲束位置波動小的優點。

4.6張力輥調節器的設計

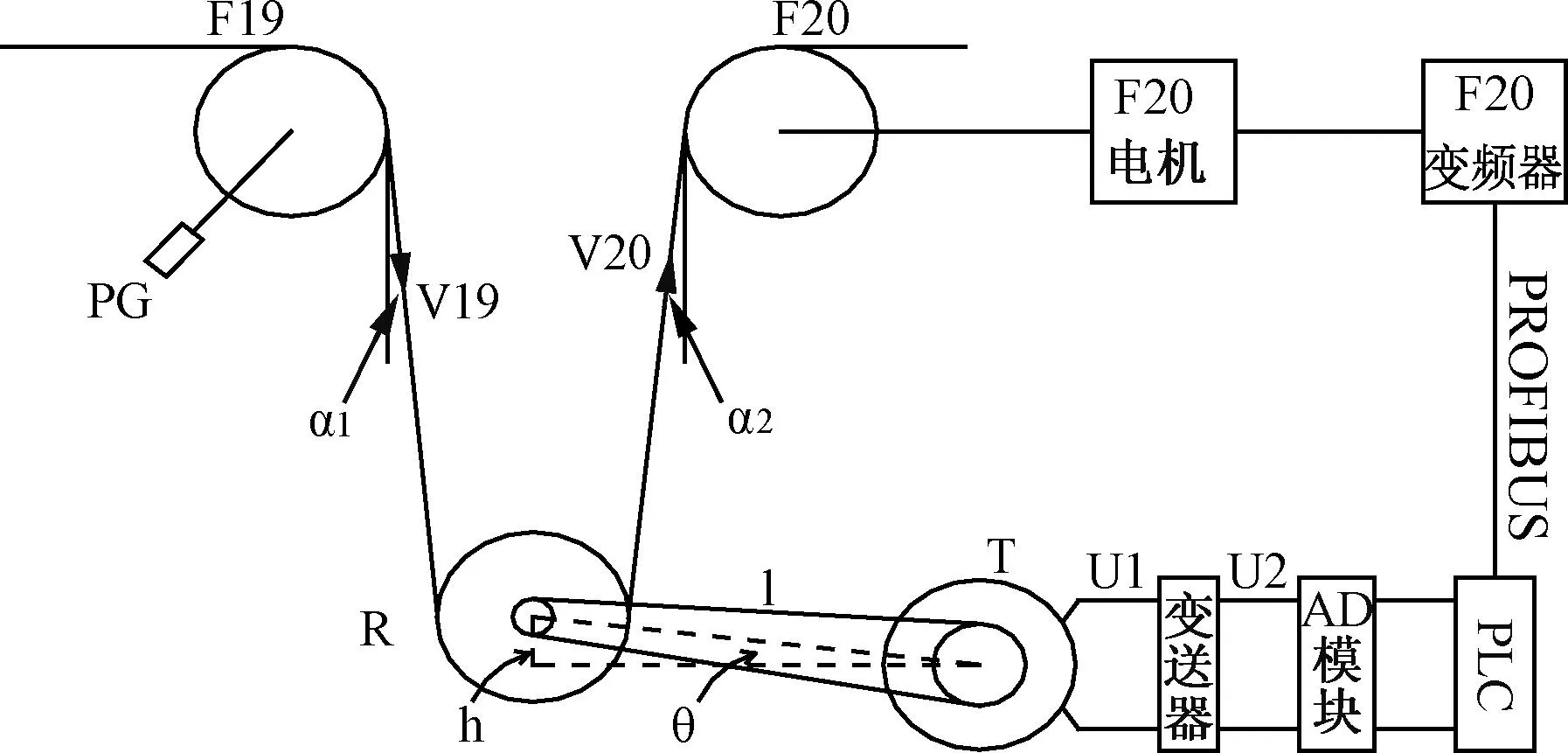

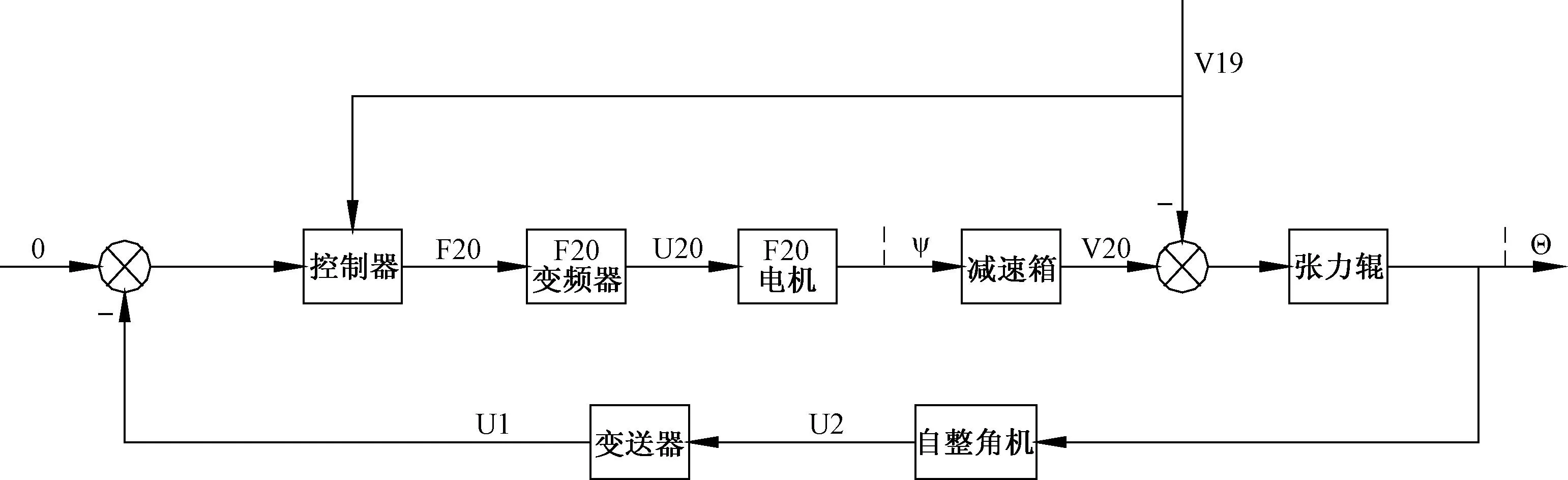

由于采用了高速紡絲工藝,最高紡絲速度為225 m/min,同時工藝要求的控制精度也比較高,因此要求系統的各個功能單元必須嚴格地按照預先設置的速度比率同步運轉。但負載的變動、加減速率的變化、拖動輥直徑的差異等原因都會引起速度比率的變化,從而造成絲束的拉緊或松弛,導致牽伸倍數偏離工藝要求或在運行過程中發生纏輥事故。為了達到工藝要求的張力控制指標,在系統單元機F19(F18、F19共用一臺電機)和F20之間設置了張力控制環節。圖5是該張力輥調節裝置示意圖。通過自整角機將張力輥位置的變化,經過信號轉換器轉換成-10V~+10V信號,送給PLC作為實際位置值,PLC根據F19的運行速度和實際位置值調節F20的速度。

圖5 張力輥調節器系統結構圖

張力控制系統方框圖如圖6所示。

圖6 張力輥調節系統控制框圖

系統中采用了前饋控制和反饋控制相結合的復合控制方式,使張力調節具有較好的動態性能和穩態精度。

4.7點對點動態備用

備用線變頻器、整流器備用方式為點對點的備用方式,即備用線和1-6#相同工位使用同一型號的設備,任何一條生產線的變頻器、整流器出現故障時均可向PLC提出使用備用工位變頻器、整流器的請求,并由備用線PLC程序作出是否同意切換的命令。這是一種點對點動態備用方式,與整條線所有變頻器整體備用方式相比更合理、更經濟、更深遠、更靈活。

4.8多種抗干擾措施確保系統運行穩定可靠

抗干擾能力強是確保控制系統長周期穩定可靠運行的必要條件,也是項目改造成功與否的關鍵之一,為提高系統的抗干擾能力,我們采取了以下措施:

1)可靠接地,確保接地電阻符合國家標準。

2)嚴格區分不同類型的地線,如控制地、屏蔽地、保護地等,并按接地規則接地。

3)控制電纜與動力電纜分開走線,減少干擾。

4)Profibus-DP適配器帶有自動聯網功能。

5)多種軟件抗干擾措施。

實際運行表明,抗干擾措施有效提高了系統的抗干擾能力。

4.9豐富的軟件監控功能

西門子WinCC監控組態軟件,開發出了監控功能豐富、人機界面友好的腈綸紡絲驅動監控畫面。監控畫面主要包括:(1)紡絲線生產流程總覽圖;(2)紡絲線設備狀態監控畫面;(3)變頻器輸出頻率趨勢;(4)頻率、起/停歸檔圖和報警功能。

4.10系統的可擴展性

對于本控制系統而言,擴展性包括橫向擴展和縱向擴展,橫向擴展是指向其他生產線擴展,縱向擴展是指向工廠的管理層擴展。

系統的橫向擴展,主要從網絡連接、電氣連接、PLC控制程序以及WinCC監控系統的可擴展性來考慮。系統橫向擴展后的結構如圖7所示。

圖7 系統橫向擴展結構圖

腈綸紡絲車間的工控機PC為向上層即工廠的管理層擴展提供了接口,經縱向擴展后,可以組成腈綸廠的局域網絡,構建一個全集成的、開放的、全廠綜合自動化的信息平臺。

5與國內外同類先進技術的比較

1)多點高精度同步調速,使系統各工位的速比在動態和穩態過程中都能滿足生產工藝要求。

2)共直流母線技術和多種抗干擾技術的運用,確保了控制設備長周期連續平穩工作。

3)采取多種措施,有效地防止F1斷頭。

4)松弛環控制、張力輥控制具有調節過程短、位置波動小的優點。

5)與整體備用方式相比,點對點動態備用方式更合理、更經濟、更實用、更靈活。

6)開放的現場總線,使系統具有良好的擴展性。

6結論

新設計的腈綸紡絲線電氣控制系統具有完整性、穩定性、可靠性、安全性、開放性以及可擴展性等優點,能夠與6條紡絲生產線實現通信和切換。新系統整體性能優于原系統,達到了降低能耗、降低故障率,提高產品產量和質量的目的,是現場總線電氣控制系統在化工行業成功應用的范例之一,為今后企業的科技進步和科技創新提供了寶貴的經驗。

Revamp of control system of acrylic fiber spinning line

Wang Bo

(AnhuiHuadianEngineeringConsultatingandDesignCo.,Ltd.,HefeiAnhui230022,China)

Abstract:By using hardware, such as PLC from Siemens and vector control transducer from Emerson and by using opening field bus PROFIBUS-DP, Hefei Industrial University has successfully developed electric control system of acrylic fibre spinning line and the standby line for Sinopec Anqing Company. The overall performance of electric control system of acrylic fiber spinning line by redesigned is better than the original system. The purpose of reducing energy consumption, reducing the failure rate and improving the yield and quality of the product is achieved.

Key words:acrylic fibre spinning line; PLC; transducder; program design。

中圖分類號:TH86

文獻標識碼:B

文章編號:1006-334X(2016)01-0050-06

作者簡介:王博(1981-),山東莘縣人,碩士研究生,工程師,主要從事電氣設計工作。

收稿日期:2016-01-13