型腔結(jié)構(gòu)對(duì)尾軸承力學(xué)性能影響的有限元分析

王 建,王優(yōu)強(qiáng),王 濤,范曉夢(mèng)

(青島理工大學(xué) 機(jī)械工程學(xué)院, 山東 青島 266520)

型腔結(jié)構(gòu)對(duì)尾軸承力學(xué)性能影響的有限元分析

王 建,王優(yōu)強(qiáng),王 濤,范曉夢(mèng)

(青島理工大學(xué) 機(jī)械工程學(xué)院, 山東 青島 266520)

型腔尺寸的大小和腔數(shù)對(duì)水潤(rùn)滑橡膠尾軸承的力學(xué)性能有重要影響,并且直接影響軸承的承載能力和運(yùn)轉(zhuǎn)精度。本文基于有限元法,研究了不同型腔數(shù)目、型腔全角和型腔長(zhǎng)度對(duì)尾軸承的力學(xué)性能影響。結(jié)果表明:在 5 種不同腔數(shù)尾軸承的研究對(duì)比中發(fā)現(xiàn),4 腔尾軸承的力學(xué)性能最優(yōu)。研究型腔全角和長(zhǎng)度因素影響時(shí),發(fā)現(xiàn)全角 55° 長(zhǎng)度 500mm的型腔結(jié)構(gòu)性能更好。

型腔尺寸;型腔數(shù)目;水潤(rùn)滑;力學(xué)性能;有限元分析

0 引 言

近幾年來(lái),船舶的發(fā)展越來(lái)越快,船舶尾軸承作為尾軸系統(tǒng)的重要組成部分,發(fā)揮著無(wú)可替代的作用。水潤(rùn)滑橡膠軸承具有良好的潤(rùn)滑性能,由于橡膠材質(zhì)具有回彈性質(zhì),所以水潤(rùn)滑橡膠尾軸承還具有減震消音的優(yōu)點(diǎn)[1]。水作為潤(rùn)滑介質(zhì)還具有良好的導(dǎo)熱性,能夠降低軸承的溫升、可靠性高、性能好、來(lái)源廣及成本低等優(yōu)點(diǎn)[2]。但在船舶的啟動(dòng)以及停車(chē)階段,軸承常常處于干摩擦或者半干摩擦的狀態(tài),導(dǎo)致軸承嚴(yán)重磨損,大大降低了軸承的使用壽命。為了解決船舶尾軸承的這種摩擦磨損情況,本文對(duì)尾軸承加以改造,在軸承內(nèi)部開(kāi)設(shè)型腔結(jié)構(gòu),將尾軸承設(shè)計(jì)成一種新型的動(dòng)靜壓軸承,避免了與軸承直接接觸形成液體潤(rùn)滑。

目前,國(guó)內(nèi)一些學(xué)者在這方面做了大量的研究[4-9]。張杰等[10]采用有限元法分析了紊流條件下動(dòng)靜壓軸承的壓力分布和溫度場(chǎng)分布,研究了水潤(rùn)滑動(dòng)靜壓軸承 4 個(gè)不同型腔的壓力分布和溫度分布,并與油潤(rùn)滑條件下的狀態(tài)相比較,結(jié)果表明:軸承的承載力主要由下腔和左腔來(lái)承擔(dān)。王芳芳等[11]提出了一種新型的水潤(rùn)滑動(dòng)靜壓軸承—水潤(rùn)滑多孔階梯腔軸承,加快了軸承內(nèi)部的泄水量,從而降低了軸承運(yùn)轉(zhuǎn)過(guò)程中產(chǎn)生的熱量交換。但僅從降低溫升的角度研究,并未考慮新型結(jié)構(gòu)的力學(xué)性能。本文從有限元的角度出發(fā),利用 Ansys Workbench 軟件對(duì)新型長(zhǎng)方形腔動(dòng)靜壓船舶尾軸承的力學(xué)性能進(jìn)行研究。具體分析型腔數(shù)目和型腔尺寸 2 個(gè)因素的影響。

1 尾軸承模型結(jié)構(gòu)

1.1 三維實(shí)體模型的創(chuàng)建

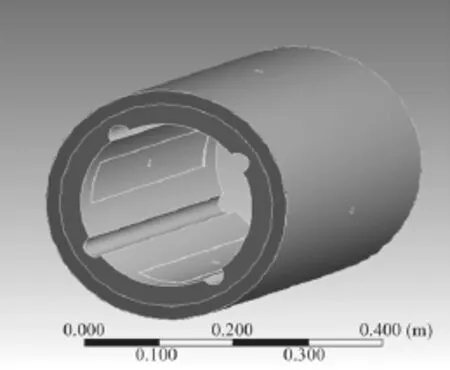

利用 solidworks 軟件分別繪制 6 腔、5 腔、4 腔、3腔和 2 腔的長(zhǎng)方形腔尾軸承和型腔尺寸不同的三維實(shí)體模型,并將繪制好的模型導(dǎo)入 workbench 軟件中進(jìn)行有限元分析,如圖1 所示。

圖1 尾軸承實(shí)體模型Fig. 1 Stern bearing entitymodel

1.2 模型的基本參數(shù)

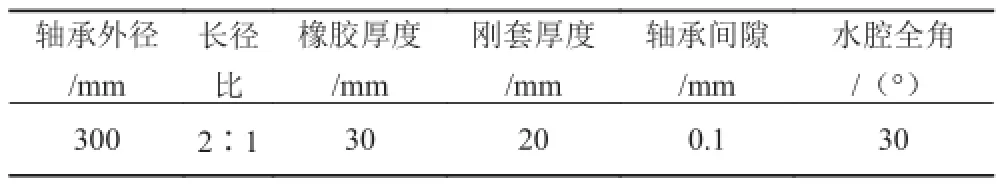

船舶尾軸承是由軸套和外圈鋼套兩部分構(gòu)成。對(duì)尾軸承的單元屬性和材料屬性進(jìn)行定義:外圈鋼套為合金鋼,其中,密度為 7 800 kg/m3,彈性模量為 2.06×1011pa,泊松比為 0.25。軸套材料為硬橡膠,密度1 850 kg/m3,彈性模量為 7.48×106Pa,泊松比 0.4。為了減少計(jì)算量對(duì)模型進(jìn)行簡(jiǎn)化處理,具體模型幾何尺寸見(jiàn)表1。

表1 模型幾何尺寸Tab. 1 Model geometry size

圖2 四腔艉軸承平面圖Fig. 2 Four cavity stern bearing

2 有限元分析

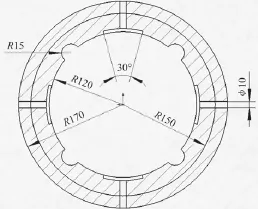

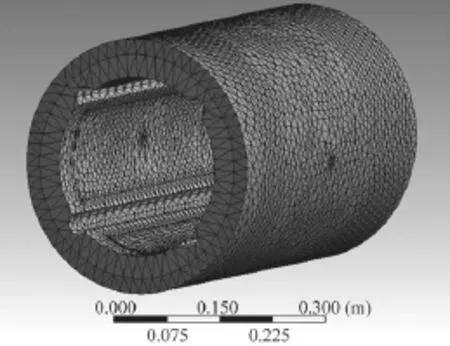

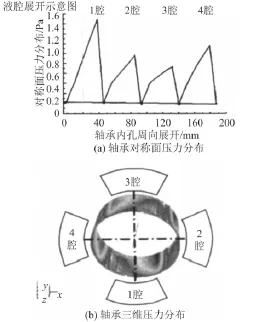

將建好的模型導(dǎo)入到 Ansys Workbench 軟件中,設(shè)置好材料類型和單元屬性。由于網(wǎng)格過(guò)多或過(guò)少會(huì)對(duì)計(jì)算時(shí)間和計(jì)算精度造成影響,所以對(duì)所建模型按照邊界尺寸大小為 0.015mm進(jìn)行網(wǎng)格劃分,以四腔結(jié)構(gòu)為例建立如圖3 所示模型。劃分后得到如下結(jié)果:節(jié)點(diǎn) 103 631 個(gè),單元 58 380 個(gè)。然后對(duì)模型進(jìn)行固定約束,約束不能太多否則會(huì)導(dǎo)致計(jì)算出現(xiàn)較大偏差,所以對(duì)軸承的剛套進(jìn)行全約束,防止軸承來(lái)回滑動(dòng)。假設(shè)本文中尾軸承運(yùn)動(dòng)狀態(tài)是動(dòng)靜壓潤(rùn)滑狀態(tài),運(yùn)行工況為穩(wěn)態(tài)環(huán)境;軸承在軸向方向不發(fā)生位移;不考慮海水的慣性力。開(kāi)設(shè)四腔的水潤(rùn)滑動(dòng)靜壓滑動(dòng)軸承各個(gè)腔的承載膜壓力[10]如圖4 所示。

圖3 尾軸承三維模型網(wǎng)格劃分圖Fig. 3 Stern bearingmeshmodel figure

圖4 承載膜壓力分布圖Fig. 4 Bearing filmpressure distribution

根據(jù)上圖4 軸承型腔的壓力分布關(guān)系,假設(shè)型腔數(shù)目不同時(shí)也滿足上述壓力分布關(guān)系。將承載區(qū)域分割成許多均勻的區(qū)域,把連續(xù)的壓力進(jìn)行離散取值后施加到相應(yīng)的區(qū)域,其中施加的最大壓力設(shè)為 3 600 N[12]。輸入數(shù)值進(jìn)行運(yùn)算,最后模擬得出應(yīng)力,應(yīng)變和位移三維模型圖。

3 結(jié)果分析

3.1 不同型腔數(shù)目對(duì)尾軸承的力學(xué)性能影響

分別建立 6 腔、5 腔、4 腔、3 腔和 2 腔長(zhǎng)方形腔尾軸承三維實(shí)體模型,除了型腔數(shù)目不同之外,其他尺寸都一樣。施加大小都相同的力,分別得到應(yīng)力、應(yīng)變、位移三維圖。

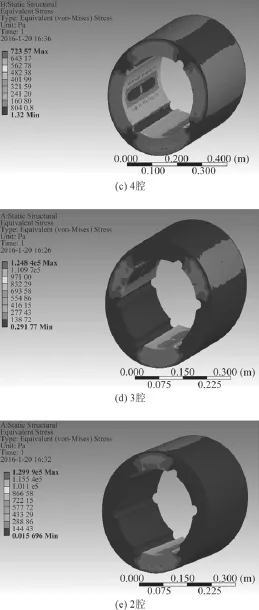

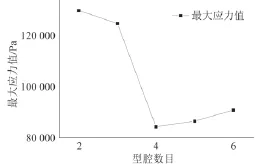

如圖5 所示,上述 5 種不同腔數(shù)的尾軸承的應(yīng)力分布差別很大,當(dāng)型腔個(gè)數(shù)是 2 腔和 3 腔的時(shí)候,在橡膠層與剛套之間出現(xiàn) 2 處以上的應(yīng)力集中區(qū)域。6腔結(jié)構(gòu)的尾軸承最大應(yīng)力分布不均勻且區(qū)域較大。5腔和 4 腔應(yīng)力分布比較相似,但是軸承由 5 腔變?yōu)?4腔時(shí),最大應(yīng)力則由 86 588 Pa 減小到 72 357 Pa,下降了 16.3%。繪制 5 種型腔最大應(yīng)力的折線圖(見(jiàn)圖5),從折線圖中可看出,最大應(yīng)力先減小后增大,4 腔時(shí)應(yīng)力最小。

如圖7 所示,5 種不同軸承的最大應(yīng)變都出現(xiàn)在了最下端橡膠與鋼套的接觸處,3 腔和 6 腔軸承最大應(yīng)變呈現(xiàn)三角形分布且變化比較迅速。2 腔和 5 腔軸承各有 2 處應(yīng)變集中區(qū)域,而 4 腔軸承最大應(yīng)變分布狹長(zhǎng)且比較平緩。繪制 5 種型腔最大應(yīng)變的折線圖,從折線圖中可以看出,隨著腔數(shù)的減小,最大應(yīng)變值在波動(dòng)上升,剔出掉特殊值后發(fā)現(xiàn) 4 腔的應(yīng)變值最小。

圖5 五種不同腔數(shù)的應(yīng)力三維圖Fig. 5 The cavity number of the five different stress

圖6 五種型腔最大應(yīng)力折線圖Fig. 6 Five cavitymaximumstress line chart

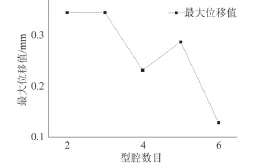

通過(guò)對(duì)比發(fā)現(xiàn),5 種不同腔數(shù)的尾軸承的位移大體相同,最大位移都出現(xiàn)在橡膠內(nèi)圈最低端的邊緣處,且最大位移值差別不大,所以不再展示位移三維圖。如圖9 從折線圖中可看出,隨著腔數(shù)的減小,最大位移值在波動(dòng)上升,剔出掉特殊值后發(fā)現(xiàn) 4 腔的位移值最小,此時(shí)的變形量最小,與應(yīng)變的變化趨勢(shì)相同。

綜上所述,在選擇尾軸承的型腔數(shù)目時(shí),應(yīng)盡量避免應(yīng)力集中現(xiàn)象的出現(xiàn),且邊角處盡量保持平滑過(guò)渡,在應(yīng)力分布區(qū)域相似時(shí)應(yīng)該盡量降低其最大應(yīng)力值。通過(guò)比較分析以上 5 種不同腔數(shù)的尾軸承可以看出,當(dāng)型腔數(shù)目為 4 腔時(shí),尾軸承的力學(xué)性能最優(yōu)。

圖7 五種不同腔數(shù)的應(yīng)變?nèi)S圖Fig. 7 Five different cavity strain

圖8 五種型腔最大應(yīng)變的折線圖Fig. 8 Five cavitymaximumstrain of the line chart

圖9 五種型腔最大位移折線圖Fig. 9 Five cavity themaximal displacement line chart

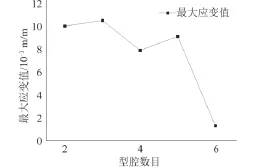

3.2 不同型腔全角對(duì)尾軸承的力學(xué)性能的影響

選取型腔角度分別為 30°,35°,40°,45°,50°,55°,60° 的尾軸承,型腔數(shù)目為 4 腔,腔深 1mm,其他幾何尺寸都相同。建立模型并導(dǎo)入到 Workbench 軟件中進(jìn)行有限元分析。得到相關(guān)力學(xué)性能數(shù)據(jù)如圖10所示。

從上面的折線圖中可以看出,當(dāng)型腔角度增大時(shí),最大應(yīng)力先減小后增大,最后趨于穩(wěn)定,最小值出現(xiàn)在型腔全角 55°,此時(shí)為 72 897 Pa。最大應(yīng)變先減小后增大,最小值出現(xiàn)在型腔全角 40° 處。而最大位移實(shí)際值相差不大。由于最大應(yīng)變和最大位移的具體數(shù)值都非常小,所以對(duì)結(jié)果影響比較小,而最大應(yīng)變具體數(shù)值變化較大,會(huì)比較明顯地影響其力學(xué)性能。

圖10 不同全角的最大應(yīng)力、應(yīng)變和位移折線圖Fig. 10 Different Angle ofmaximumstress, strain and displacement of the line chart

3.3 不同型腔長(zhǎng)度對(duì)尾軸承的力學(xué)性能的影響

根據(jù)上面的分析結(jié)果,選取 4 腔長(zhǎng)方形型腔結(jié)構(gòu)的尾軸承,型腔全角為 55°,腔深 1mm,分別建立長(zhǎng)度為 550mm,500mm,450mm,400mm,350mm,和 300mm的軸承模型,其他幾何尺寸都相同。導(dǎo)入到有限元軟件中進(jìn)行分析,分析結(jié)果如表2 所示。

表2 不同腔長(zhǎng)下的最大應(yīng)力、應(yīng)變和位移值Tab. 2 Under different cavity length,themaximumstress, strain and displacement

從表2 可看出,隨著長(zhǎng)度的減小,最大應(yīng)力值先減小后增大,當(dāng)型腔長(zhǎng)度是 500mm時(shí),軸承的最大應(yīng)力值最小,而最大應(yīng)變和最大位移雖然也有變化,但是具體變化數(shù)值不大,對(duì)軸承的力學(xué)性能影響較小。

4 結(jié) 論

1)型腔數(shù)目和型腔的尺寸對(duì)尾軸承的力學(xué)性能有比較大的影響,影響著應(yīng)力、應(yīng)變和位移的分布,并且呈現(xiàn)出各自特有的規(guī)律。

2)通過(guò)對(duì)比分析 5 種不同腔數(shù)的尾軸承的力學(xué)性能發(fā)現(xiàn),當(dāng)型腔數(shù)目是 4 腔時(shí)各項(xiàng)力學(xué)性能指標(biāo)最優(yōu)。設(shè)計(jì)型腔數(shù)目要盡量保持對(duì)稱,增加軸承穩(wěn)定性。

3)當(dāng)腔數(shù)都為 4 腔時(shí),通過(guò)分析型腔全角對(duì)尾軸承的影響發(fā)現(xiàn),全角為 55° 時(shí),力學(xué)性能要優(yōu)于其他全角度數(shù)。全角較大時(shí)型腔與軸頸的接觸面積也就越大,減小了應(yīng)力集中。

4)分析腔長(zhǎng)對(duì)尾軸承的力學(xué)性能影響發(fā)現(xiàn),在其他幾何尺寸相同時(shí),腔長(zhǎng)為 500mm時(shí)力學(xué)性能最優(yōu)。

5)型腔數(shù)目和尺寸會(huì)對(duì)尾軸承的力學(xué)性能產(chǎn)生比較大的影響。因而,在設(shè)計(jì)型腔時(shí),要合理地選擇型腔目,優(yōu)化型腔結(jié)構(gòu)尺寸,來(lái)滿足不同的力學(xué)性能要求,從而達(dá)到改善工作性能的目的。

[1]李金明. 螺旋槽水潤(rùn)滑橡膠合金軸承動(dòng)壓潤(rùn)滑特性與動(dòng)態(tài)接觸有限元仿真分析[D]. 重慶: 重慶大學(xué), 2012.

[2]張霞, 王新榮, 張更林, 等. 水潤(rùn)滑軸承的研究現(xiàn)狀與發(fā)展趨勢(shì)[C]//第三屆十省區(qū)市機(jī)械工程學(xué)會(huì)科技論壇暨黑龍江省機(jī)械工程學(xué)會(huì)2007年年會(huì)論文(摘要)集. 哈爾濱: 中國(guó)機(jī)械工程學(xué)會(huì), 2007.

[3]王春好. 新型動(dòng)靜壓軸承設(shè)計(jì)和性能分析[D]. 北京: 北京工業(yè)大學(xué), 2007.

[4]李金明. 螺旋槽水潤(rùn)滑橡膠合金軸承動(dòng)壓潤(rùn)滑特性與動(dòng)態(tài)接觸有限元仿真分析[D]. 重慶: 重慶大學(xué), 2012.

[5]陳淑江, 路長(zhǎng)厚, 馬金奎. 出油孔對(duì)螺旋油楔動(dòng)靜壓滑動(dòng)軸承性能的影響[J]. 潤(rùn)滑與密封, 2007, 32(9): 12-15, 59. CHEN Shu-jiang, LU Chang-hou,mA Jin-kui. Influence of the outlet hole on performance ofaspiral oil wedge hybrid journal bearing[J]. Lubrication Engineering, 2007, 32(9): 12-15, 59.

[6]姚世衛(wèi), 胡宗成, 馬斌, 等. 橡膠軸承研究進(jìn)展及在艦艇上的應(yīng)用分析[J]. 艦船科學(xué)技術(shù), 2005, 27(S): 27-30. YAO Shi-wei, HU Zong-cheng,mA Bin, et al. The new development of rubber bearing and its application in warships[J].Ship Science and Technology, 2005, 27(S): 27-30.

[7]楊俊, 王雋, 周旭輝, 等. 水潤(rùn)滑橡膠軸承結(jié)構(gòu)設(shè)計(jì)[J]. 艦船科學(xué)技術(shù), 2011, 33(8): 103-107. YANG Jun, WANG Jun, ZHOU Xu-hui, et al. Structure research of water-lubricated rubber bearings[J]. Ship Science and Technology, 2011, 33(8): 103-107.

[8]律輝, 王優(yōu)強(qiáng), 盧憲玖, 等. 基于 Ansys 的不同螺旋槽艉軸承的結(jié)構(gòu)靜力分析[J]. 潤(rùn)滑與密封, 2014, 39(3): 57-62, 66. LV Hui, WANG You-qiang, LU Xian-jiu, et al. The static structural analysis of the various spiral groove stern bearing based on Ansys[J]. Lubrication and Sealing, 2014, 39(3): 57-62, 66.

[9]王優(yōu)強(qiáng), 楊成仁. 八縱向溝水潤(rùn)滑橡膠軸承潤(rùn)滑性能研究[J].潤(rùn)滑與密封, 2001(4): 23-25. WANG You-qiang, YANG Cheng-ren. The experimental study on the lubricationmechanismof the water-lubricated rubber bearings with eight-cannelures[J]. Lubrication Engineering, 2001(4): 23-25.

[10]張杰, 郭宏升, 牛犇, 等. 水潤(rùn)滑高速動(dòng)靜壓滑動(dòng)軸承數(shù)值模擬[J]. 農(nóng)業(yè)機(jī)械學(xué)報(bào), 2008, 39(6): 159-162. ZHANG Jie, GUO Hong-Sheng, NIU Ben, et al. Numerical simulation study on water-lubricated hydrostatic journal bearings[J]. Transactions of the Chinese Society for Agriculturalmachinery, 2008, 39(6): 159-162.

[11]王芳芳, 陳渭, 張友峰. 新型水潤(rùn)滑動(dòng)靜壓高速主軸軸承的流場(chǎng)模擬[J]. 潤(rùn)滑與密封, 2010, 35(12): 28-31. WANG Fang-fang, CHEN Wei, ZHANG You-feng. Simulation on the flow fields ofanovel water-lubricated static and dynamic hybrid bearing for high-speed spindle[J]. Lubrication Engineering, 2010, 35(12): 28-31.

[12]沈永鳳, 方成躍, 曹宏濤. 船舶艉軸承的工作特性分析[J]. 中國(guó)艦船研究, 2011, 6(1): 78-81, 85. SHEN Yong-feng, FANG Cheng-yue, CAO Hong-tao. Performance characteristics analysis on the shaft bearing of propeller[J]. Chinese Journal of Ship Research, 2011, 6(1): 78-81, 85.

Influence of cavity structure stern bearingmechanics performance by FEmanalysis

WANG Jian, WANG You-qiang, WANG Tao, FAN Xiao-meng

(Qingdao University of Technology, School ofmechanical Engineering, Qingdao 266520, China)

Cavity size and the cavity number have an important influence on themechanical property of water lubricated rubber stern tube bearing, and affect the bearing capacity and running accuracy directly. The effect of different number of cavity, cavity full angle and cavity length onmechanical properties of stern bearing was studied based on the finite elementmethod in this paper. The results show that themechanical properties of 4 cavity stern bearing is the best compared with the other five different cavity stern bearings. It was found that cavity structure performance of the angle of 55 and the length of 500mmis better than others.

cavity dimension;cavity number;water lubricated;mechanical properties;finite element analysis

TH133.3

:A

1672 - 7619(2016)10 - 0072 - 06

10.3404/j.issn.1672-7619.2016.010.014

2016 - 03 - 02;

2016 - 04 - 05

國(guó)家自然科學(xué)基金資助項(xiàng)目(51575289)

王建(1989 - ),男,碩士研究生,研究方向?yàn)槟Σ翆W(xué)與表面工程。