30%陽離子度Poly(MAPTAC-co-AM)合成研究

蔣健美,畢可臻(國家造紙化學品工程技術研究中心杭州市化工研究院有限公司,浙江杭州 310014)

?

30%陽離子度Poly(MAPTAC-co-AM)合成研究

蔣健美,畢可臻

(國家造紙化學品工程技術研究中心杭州市化工研究院有限公司,浙江杭州310014)

摘要:以甲基丙烯酰胺丙基三甲基氯化銨(MAPTAC)和丙烯酰胺(AM)為原料,采用過硫酸銨-亞硫酸氫鈉氧化還原引發體系,采取一次性加料方法,分步升溫工藝,以特性粘數為主要考核指標,對30%陽離子度甲基丙烯酰胺丙基三甲基氯化銨與丙烯酰胺的共聚物進行了制備工藝優化研究。研究了單體質量分數、引發劑用量、反應溫度和乙二胺四乙酸二鈉(Na2EDTA)用量對產物特性粘數的影響。得到的最佳工藝條件是:單體質量分數為27.5%,引發劑用量占單體的質量分數為7.5×10(-4),反應溫度為50℃,Na2EDTA用量為2.0×10(-4),產物特性粘數為8.29 dL/g。

關鍵詞:甲基丙烯酰胺丙基三甲基氯化銨;丙烯酰胺;共聚合;工藝研究;特性粘數

陽離子聚合物在采油、造紙、水處理等許多領域有著廣泛的應用。甲基丙烯酰胺丙基三甲基氯化銨(Methacrylamido propyl trimethyl ammonium chloride,MAPTAC)與丙烯酰胺(Acrylamide,AM)的共聚物Poly(MAPTAC-co-AM),具有大分子鏈上所帶正電荷密度可調,陽離子單體反應活性高且單元結構穩定,相對分子質量和陽離子度易于通過不同制備工藝條件加以控制的特點,因此具有廣泛的應用前景[1]5。

Poly(MAPTAC-co-AM)作為一種水溶性聚電解質,其相對分子質量可調的制備工藝意味著可獲得系列化產品,應用范圍廣。Poly(MAPTAC-co-AM)的合成一般采用水溶液聚合、乳液聚合和懸浮聚合等方法[2]。由于水溶液聚合具有工藝簡便,成本較低,操作安全方便,不必回收溶劑等優點,應用較為廣泛。

相比于二甲基二烯丙基氯化銨、丙烯酰氧乙基三甲基氯化銨等陽離子單體,MAPTAC的合成工藝研究和工業化生產都比較晚;因此,對于Poly (MAPTAC-co-AM)的合成工藝研究文獻報道較少,有代表性的如國內原金海等以分析純丙烯酰胺和工業品甲基丙烯酰胺丙基三甲基氯化銨為原料,通過水溶液共聚合成了陽離子高分子絮凝劑Poly(MAPTAC-co-AM),并對合成工藝進行了研究,采用過硫酸銨-亞硫酸氫鈉為引發劑且用量為單體總質量的0.04%,反應時間2 h,pH為4,反應溫度55℃,n(AM)∶n(MAPTAC)=3(理論陽離子度為25%)的條件下,產物相對分子質量可達3.73×106[特性粘數為8.12 dL/g,c(NaCl)=1 mol/L的水溶液,溫度25℃下用烏氏黏度計測量],陽離子度為38.71%,產物粗產率達81.63%[1]5-10;然而,這些研究存在著對單體的純度要求較高,制備工藝復雜或產物特性粘數不高等問題而不利于工業化生產和產品應用。

本文擬采用工業品MAPTAC和工業品AM為原料,使用過硫酸銨-亞硫酸氫鈉氧化還原引發體系,加入金屬離子絡合劑乙二胺四乙酸二鈉(Na2EDTA),采用一次加料方法,對Poly(MAPTAC-co-AM)的聚合反應制備工藝條件進行系統優化研究,以得到高相對分子質量的30%陽離子度Poly(MAPTAC-co-AM)產物和易于工業化的生產工藝。

1 實驗

1.1原料和儀器

甲基丙烯酰胺丙基三甲基氯化銨水溶液,工業品;丙烯酰胺,工業品;過硫酸銨,分析純;亞硫酸氫鈉,分析純;乙二胺四乙酸二鈉,分析純;氯化鈉,分析純。

恒溫水浴裝置;通氮裝置;電子天平;烏氏黏度計。

1.2 Poly(MAPTAC-co-AM)的制備

按摩爾比30∶70(產物陽離子度為30%)稱取一定量陽離子單體MAPTAC溶液和非離子單體AM晶體,投料到帶有溫度計的250 mL容積的四頸燒瓶中,加入助劑Na2EDTA,然后加入一定量的蒸餾水使反應液中單體質量分數達到設定的要求值。使用恒溫水浴裝置,在室溫下開始攪拌并通氮氣除氧20 min后,加入一定量的氧化還原引發劑,繼續攪拌10 min停止攪拌,停止通氮并升溫到聚合反應溫度,保溫3 h;然后升溫至聚合成熟溫度,保溫3 h,最后取出膠狀共聚產物。測定產物的固含量和特性粘數。

1.3Poly(MAPTAC-co-AM)固含量和特性粘數的測定

Poly(MAPTAC-co-AM)固含量測定參照國家標準《GB 12005.2—1989聚丙烯酰胺固含量測定方法》。特性粘數測定參照國家標準《GB 12005.1—1989聚丙烯酰胺特性粘數測定方法》,以c(NaCl)=1 mol/L的水溶液為溶劑,在溫度(30.0±0.1)℃下用烏氏黏度計測定共聚物溶液的增比黏度,并用單點法計算特性粘數。

2 結果與討論

2.1單體質量分數的影響

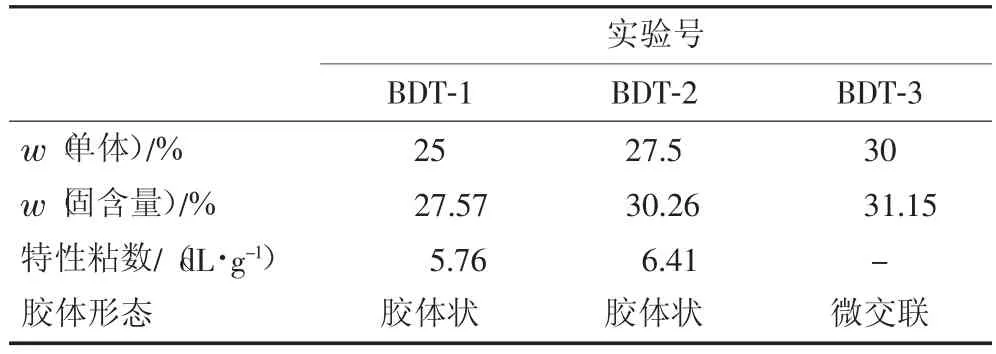

固定引發劑用量(占單體質量的百分比,下同)為10.0×10-4,聚合反應溫度為45℃,Na2EDTA質量分數(占單體質量的百分比,下同)為2.0×10-4,考察單體質量分數為25.0%~30.0%時對產物特性粘數([η])的影響,結果如表1所示。

表1 單體質量分數對產物特性粘數的影響

從表1可以看出,在實驗考察的單體質量分數范圍內,隨著單體質量分數的增加,聚合產物的特性粘數逐漸增加,最后出現交聯現象。對于自由基聚合反應,聚合速率隨單體濃度增加而增快,而產物平均聚合度與單體濃度的一次方成正比,即當單體濃度增加時,產物的特性粘數隨之增加。最后出現交聯現象,其原因為隨著轉化率提高,體系黏度增加,散熱困難溫度升高,導致自動加速效應出現和大分子間鏈轉移反應增多,使大分子間產生了交聯。由實驗可知,在單體質量分數為大于30%時體系出現微交聯。綜合考慮黏度和工藝穩定性,選擇單體質量分數為27.5%較適宜。

2.2引發劑用量的影響

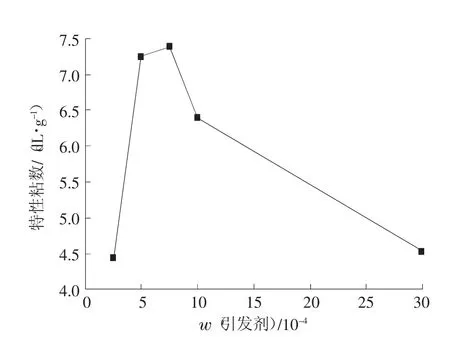

按2.1中給出的較佳工藝條件,其他參數不變,單體質量分數為27.5%,考察引發劑用量為2.5×10-4~30.0×10-4時對產物特性粘數的影響,結果如圖1所示。

由圖1可直觀看出,在實驗考察的引發劑用量范圍內,聚合產物的特性粘數隨著引發劑用量的增加先增加而后降低。引發劑用量小時,引發劑分子處于單體或溶劑“籠子”包圍之中,引發效率低,使聚合反應引發慢且反應不完全,產物特性粘數小;隨著引發劑用量增加,引發效率提高,體系特性粘數增加,而當引發劑用量過多時,聚合體系活性中心太多,每條活性鏈所能聚合的單體單元數下降,產物的特性粘數下降;因而,引發劑用量為7.5×10-4較為合適。

圖1 引發劑用量對產物特性粘數的影響

2.3聚合反應溫度的影響

按2.2中給出的較佳工藝條件,其他參數不變,引發劑用量為7.5×10-4時,考察聚合反應溫度為40~60℃對產物特性粘數的影響,結果如圖2所示。

由圖2可直觀看出,在實驗考察的聚合溫度范圍內,聚合產物的特性粘數隨聚合反應溫度的升高先增加而后減小。由聚合反應動力學可知,溫度對聚合反應速率和平均聚合度都有影響,具體表現為:隨著聚合反應溫度的升高,引發劑分解速率加快,反應體系中產生的自由基數目增多,聚合反應速率加快,單體的轉化率增大,使得產物特性粘數增加;而當反應溫度較高時,引發劑分解劇烈,產生大量自由基生成大量小分子,致使產物特性粘數降低。同時當溫度較高時,反應劇烈,產生的熱不能及時散發,也易造成交聯。綜合考慮產品性能和工藝穩定性,選擇反應溫度為50℃。

圖2 聚合溫度對產物特性粘數的影響

2.4Na2EDTA用量的影響

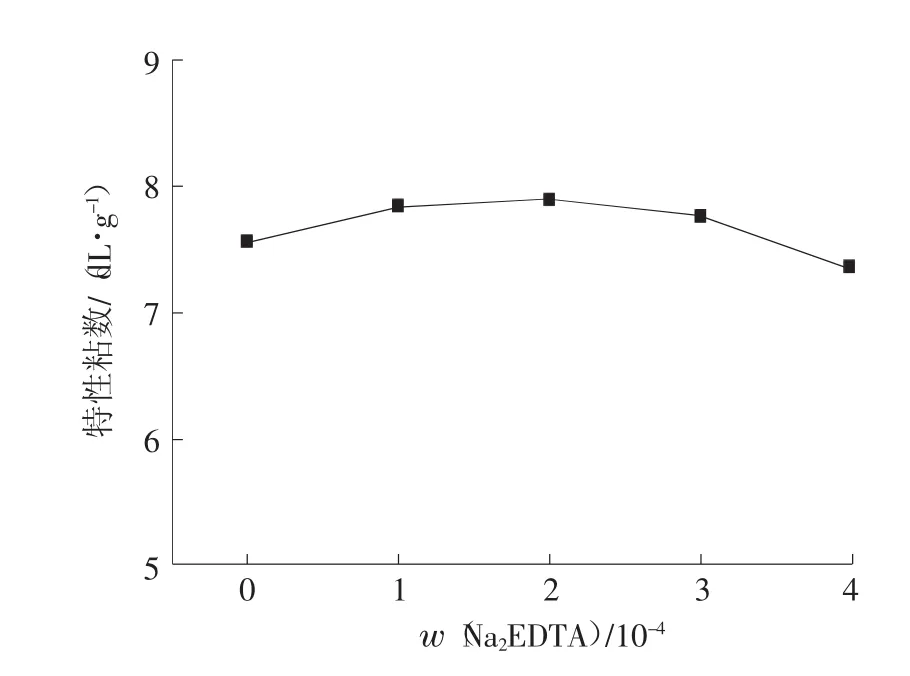

按2.3中給出的較佳工藝條件,反應溫度為50℃,其他參數不變,調整絡合劑Na2EDTA用量,取絡合劑Na2EDTA用量為0~4.0×10-4,考察絡合劑用量對產物特性粘數的影響,結果如圖3所示。

由圖3可知,聚合產物的特性粘數隨Na2EDTA用量的增加先增加而后減小。Na2EDTA在聚合反應體系中具有2方面的作用:一方面可以絡合體系中的金屬離子(如Fe3+、Fe2+和Cu2+等),消除微量金屬離子對聚合反應的不良影響,使聚合物的相對分子質量增加;另一方面Na2EDTA本身也具有一定的緩聚作用,過量加入會導致聚合物的相對分子質量下降[3]。本次研究表明,在研究的聚合反應體系中,當Na2EDTA用量少于2.0×10-4,絡合金屬離子占主要作用,而當Na2EDTA用量繼續加大時,則主要起到緩聚作用,產物特性粘數降低;因此,絡合劑Na2EDTA用量為2.0× 10-4較為合適。

圖3 絡合劑Na2EDTA用量對產物特性粘數的影響

3 結論

(1)使用MAPTAC工業品和AM工業品為原料,在過硫酸銨-亞硫酸氫鈉氧化還原引發體系下,得到了可工業化生產應用的30%陽離子度Poly (MAPTAC-co-AM)產物及最佳制備工藝條件。

(2)所研究得到的單體和引發劑一次性加入,分步升溫反應的水溶液聚合制備30%陽離子度Poly(MAPTAC-co-AM)的最佳工藝條件為:單體質量分數為27.5%,引發劑用量占單體的質量分數為7.5×10-4,聚合反應溫度為50℃,絡合劑Na2EDTA用量為2.0×10-4,產物特性粘數為8.29 dL/g。

參考文獻:

[1]原金海,程燕.陽離子高分子絮凝劑的制備及絮凝性能研究[J].化學工業與工程技術,2011,32(5).

[2]曹原,秦培勇,胡彥.陽離子型涂料印花用增稠劑的制備及其性能研究[J].涂料工業,2009,39(12):66-69.

[3]楊燦,姜京哲,畢亞凡.二甲基二烯丙基氯化銨和丙烯酰胺的合成及應用[J].遼寧化工,2008,37(2):77-80,101.

Study on Synthesizing Poly(MAPTAC-co-AM)with Cationicity of 30%

JIANG Jian-mei,BI Ke-zhen

(National Eng.& Tech.Research Center for Paper Chemicals,Hangzhou Research Institute of Chemical Technology Co.,Ltd.,Hangzhou 310014,China)

Abstract:Using methacrylamido propyl trimethyl ammonium chloride and acrylamide as raw materials and ammonium persulfate-sodium bisulfate as redox initiator,the preparation technologies of copolymer poly(MAPTAC-co-AM)with cationicity of 30% via one-stage addition of the monomers and stepwise increasing temperature were researched by using the intrinsic viscosity as the quantitative criterion.The effects of the monomer mass percentage,initiator dosage,reaction temperature,Na2EDTA dosage on the intrinsic viscosity of product poly(MAPTAC-co-AM)were investigated.The results showed that intrinsic viscosity of poly(MAPTAC-co-AM)with cationicity of 30% could be up to 8.29 dL/g,when the monomer mass percentage was 27.5%,the ratio of initiator mass to monomer mass was 7.5×10(-4),the polymerization temperature was 50℃,the ratio of Na2EDTA mass to monomer mass was 2.0×10(-4).

Key words:methacrylamido propyl trimethyl ammonium chloride;acrylamide;copolymerization;synthesis study;intrinsic viscosity

作者簡介:蔣健美女士(1985-),碩士,工程師;主要從事造紙化學品的研發;E-mail:277492809@qq.com。本文文獻格式:蔣健美,畢可臻.30%陽離子度Poly (MAPTAC-co-AM)合成研究[J].造紙化學品,2016,28(1)∶12-15.

收稿日期:2015-11-23(修回)

中圖分類號:TS727+.1

文獻標識碼:A

文章編號:1007-2225(2016)01-0012-04