分離器改造效果研究

陳彥喆++高原++李元英

摘 要:埕東站分水器運行效率低下,導致原油脫水生產波動,生產成本攀升因此,埕東站進行了關于分水器結構及自控的優化改造,降低分水器出油含水及出水含油,提高分水器排沙效果,從而提高生產系統效率,降低下游生產能耗與物耗成本。

關鍵詞:分水器;脫水工藝;效率

一、應用背景

脫水工藝簡介

埕東站分水器出油含水60%-70%,出水含油5000mg/l以上,嚴重影響下游生產:

出油含水高:

脫水難:出油液量超過4500m3/d,油罐負荷大、沉降時間縮短,超出一次罐出水能力易造成漂油速度過快

能耗高:加熱負荷大,一級加熱爐燃氣量8400m3/d

出水含油高:

脫水難:收油量1200m3/d,含水>70%增加油罐負荷

能耗高:收油加熱爐燃氣量3600m3/d,收油泵耗電量430kwh/d

出氣過油:

帶液高影響加熱爐運行 影響一礦供他氣質量 冬季易凍堵

出液攜沙量大:

大罐積沙嚴重,沉降空間減少;清沙周期短成本高;清沙期間難以保證,交油質量、破乳劑成本升高。

二、分水器改造工程

(一)內部結構改造

原分離器結構缺陷:(1)雙進口分離器由于偏流影響,雙沉降室進液不平衡,分離器沉降空間無法充分利用。(2)排砂工藝過于簡單。近年來沖砂池沙量大幅減少,分離器清砂時沙量過大,積沙高度達到1m、斜板下部被油泥砂堵住失去聚結能力,說明分離器無法正常排砂,沉降時間大幅縮短。

改造方案:

雙進口改為單進口

1.截斷分水器東進口、封盲板。

2.切除原油水室,油室東移,距分水器東端1m處焊接溢油板,溢油板高度3.5m,沉降室底部出水。

3.分水器底部原出油管線截斷封盲板;分水器東側兩個排沙口擴徑到159mm與377mm,分別用作新的出油與出水口;出水采用篩型集水管;原出水口改為排沙口。

4.在分水器西側第二個和第四個排沙口上方安裝兩組新的斜板,斜板底面距分水器底面500mm。

排沙口改造

1.5個排沙口直徑擴大為850mm。

2.排沙口下方焊接集沙漏斗,漏斗高600mm。

3.排沙口正上方加裝沖水立管,進水口距分水器底部高度350mm。

(二)自控升級改造

自控調節采用PID控制,根據射頻導納界面儀檢測的油水界面、雙法蘭液位計檢測的油室液位和分水器運行壓力分別調整出水、出油和出氣電動閥門的開度,精確控制相關運行參數。沉降室安裝雙法蘭液位計檢測氣液界面。

三、應用效果分析

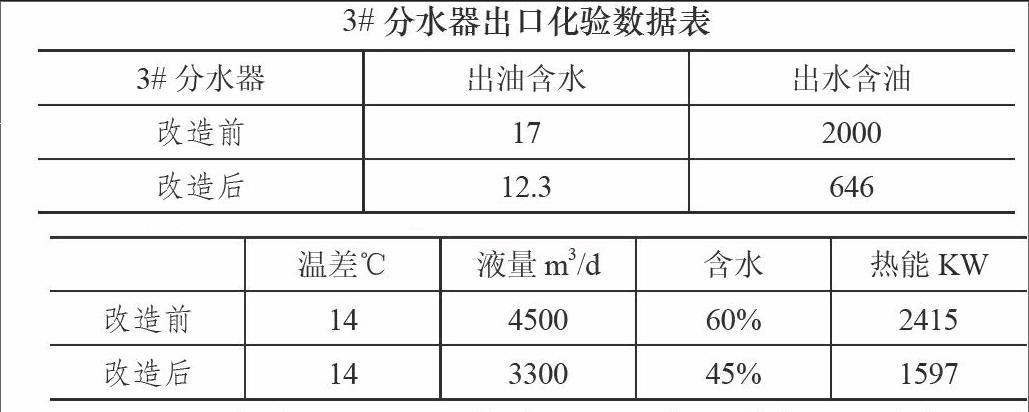

(一)出油與出水效果分析

(二)經濟效益分析

1.預計分離器出油液量3300m3/d、含水45%,所需有效熱能輸入降低33%,日節約燃氣量2700m3

2.出水含油3000mg/l,收油量600m3/d,熱負荷與電負荷減小約50%,日節約燃氣量1300m3,日節電215kwh。

3.一次沉降罐進液量減少1800m3/d,沉降時間延長6h,能夠有效提高原油脫水效果。

4.分離器及大罐積砂狀況得到改善,脫水生產更加平穩,能夠減少破乳劑投加量以及清沙費用。

(三)社會效益分析

1.外輸污水含油量降低,緩解了油田回注污水對底層的污染,延長了地面及井下設備使用壽命。

2.分水器自動化程度大大提升,故障率下降,沖砂工在室內即可完成分水器異常工況的處理,提高了分水器調節精度,減少職工工作量。

四、存在的問題及下步打算

(一)出油凡爾故障

問題描述:3#分水器投產至今,出油凡爾2次卡死,導致油路不通,油室液位升高,分水器憋壓。

應對措施:固定出油凡爾保持全開狀態,保證油路通暢

下一步打算:其它分水器改造時甩開出油凡爾,出油經自動閥后直接與匯管連接

(二)油水界面檢測失準

問題描述:3#分水器投產至今,出油過水現象比較突出,一級加熱爐出口溫度受到影響。

應對措施:發現油室液位與出油液量居高不下時,出水自動閥輸出下限值由17%向上浮動2%-3%;發現油水界面檢測值始終低于設定值時,將設定值改為當前檢測值,重新建立出油與出水的平衡。

下一步打算:建議利用油室液位控制出水自動閥開度,出油自動閥固定開度即可。