配分過程對熱軋直接淬火配分鋼拉伸性能及沖擊韌性的影響

李志偉,歐陽澤宇,李雪鋒

(東北大學材料科學與工程學院,沈陽110819 )

?

配分過程對熱軋直接淬火配分鋼拉伸性能及沖擊韌性的影響

李志偉,歐陽澤宇,李雪鋒

(東北大學材料科學與工程學院,沈陽110819 )

基于一種低碳硅錳系成分,結合熱軋直接淬火配分工藝,開發了一種厚規格熱軋直接淬火配分鋼,研究了配分過程對實驗鋼微觀組織,力學性能和沖擊韌性的影響.用SEM、XRD、TEM分析觀察材料的微觀組織.研究結果顯示,實驗鋼抗拉強度為 1 080~1 400 MPa,屈強比為0.6~0.79,強塑積高達 28 000 MPa%.等溫配分鋼的低溫沖擊韌性較動態配分鋼更好,并且隨著沖擊溫度的降低,等溫配分鋼沖擊功比動態配分鋼下降更慢.實驗鋼殘余奧氏體含量(體積分數)為16%-28%,碳質量分數為1.05%-1.35 %.同時等溫配分鋼較動態配分鋼具有更高的殘余奧氏體含量和更低的殘余奧氏體碳含量.

HDQ&P鋼;碳配分;微觀組織;力學性能

眾所周知,兼具高強高塑性同時具備優異韌性和成形性的高強鋼備受關注[1].隨著先進高強鋼的不斷發展,一種新型的淬火配分(Q&P)工藝被提出用于生產一種兼具高強高塑性的先進高強鋼[2-4].其工藝思路為,鋼經全奧氏體化后直接淬火至Ms和Mf之間某一溫度以得到部分馬氏體,然后在適當溫度下進行等溫處理,使碳原子從碳過飽和馬氏體向未轉變奧氏體擴散富集,最后淬火至室溫.其最終組織為馬氏體加殘余奧氏體[5-7].近年來,有研究者將Q&P思想直接運用到熱軋生產線上提出一種高效節能型的熱軋直接淬火配分(HDQ&P)工藝,在此基礎之上亦有研究者提出一種動態配分思想,并由此產生一種熱軋直接淬火動態配分(HDQ&DP)工藝[8-10].目前為止,HDQ&P鋼的研究主要集中在汽車用薄規格(2~4 mm)熱軋板,所研究的內容主要集中在微觀組織演變及拉伸性能上.而對于厚規格(10 mm 以上)的HDQ&P鋼的微觀組織,力學性能尤其是沖擊韌性研究較少.本文以低碳硅錳系成分為研究對象,著眼于HDQ&P鋼工藝,開發了一種厚規格HDQ&P鋼,重點研究了配分過程對實驗鋼微觀組織及力學性能的影響.

1 實驗材料及方法

本研究實驗鋼化學成分如表1所示.在傳統TRIP型成分的基礎上,添加一定量的Ti元素.Ti與氮具有很強的親和能力,易形成氮化鈦析出,且其在鋼凝固過程中就已經形成,因此Ti質量分數在0.02%以下時,Ti基本不參與強化.提高w[Ti]至0.1%,使得在低溫奧氏體區或者鐵素體/奧氏體兩相區能夠形成一定量的碳化鈦,并有部分Ti仍固溶在基體中,從而通過析出強化和固溶強化提高材料的力學性能.

利用全自動相變儀采用膨脹法測定實驗鋼Ac1,Ac3,Ms和Mf分別為775、910、390和220 ℃左右.實驗鋼經真空冶煉爐冶煉后鑄造成150 kg的鑄錠,再鍛造成60 mm×60 mm的鍛坯.鍛坯經1200 ℃奧氏體化并保溫2 h后,經3道次軋至38 mm 厚,待溫至920 ℃再經3道次軋至15 mm厚,終軋溫度為930 ℃左右,隨后直接通過超快速冷卻裝置以50~70 ℃/s的冷速快速冷卻至 370 ℃ 左右.然后,將兩塊實驗鋼板放到400 ℃的空氣電阻爐中分別等溫配分5 min和15 min,之后空冷到室溫;另一塊實驗鋼直接空冷到室溫,即所謂熱軋動態配分工藝.

利用CMT5105-SANS拉伸試驗機測定了實驗鋼拉伸性能,同時測定了實驗鋼常溫,-20 ℃和-40 ℃條件下的沖擊韌性.實驗鋼試樣經線切割制備,再經研磨拋光,用4%硝酸酒精腐蝕后,利用JEOL JXA-8530F場發射電子探針顯微分析儀(EPMA)觀察試樣二次電子形貌及進行EDX成分分析.在TECNAI G220 透射電鏡下觀察精細結構和析出形貌.利用D/max 2400 X射線衍射儀(Cu靶),采用文獻[8]中的方法測定試樣室溫殘余奧氏體含量及其平均碳含量.

表1 實驗鋼化學成分(質量分數)

2 實驗結果及討論

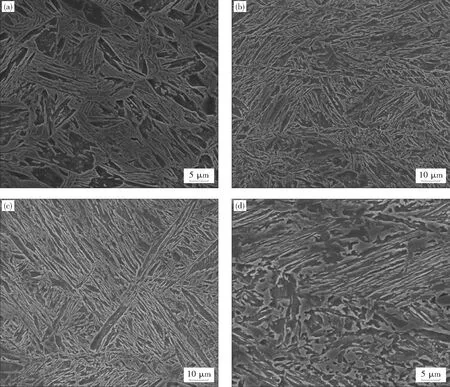

實驗鋼經4%硝酸酒精腐蝕后的金相組織如圖1所示,可見實驗鋼為典型的板條馬氏體形貌,等溫配分5 min和15 min的實驗鋼較空冷動態配分鋼的馬氏板條束更明顯,同時等溫配分15 min的實驗鋼較其他實驗工藝具有更寬的馬氏體板條.其原因在于等溫配分較動態配分具有更高的溫度和更長的時間供碳原子從過飽和馬氏體板條內部向馬氏體板條或馬氏體板條束邊界擴散偏聚,導致馬氏體板條或馬氏體板條束邊界附近碳原子富集,因此在金相腐蝕過程中更容易將馬氏體板條腐蝕出來.同時因為等溫過程中馬氏體會出現位錯回復,伴隨板條與板條之間小角度晶界消失或殘余奧氏體分解,馬氏體板與板條會出現合并現象,因此等溫配分時間延長會出現馬氏體板條寬化現象.相關報道證實Q&P鋼等溫配分過程中可能存在的馬氏體奧氏體間界面遷移也可能導致馬氏體板條寬化.

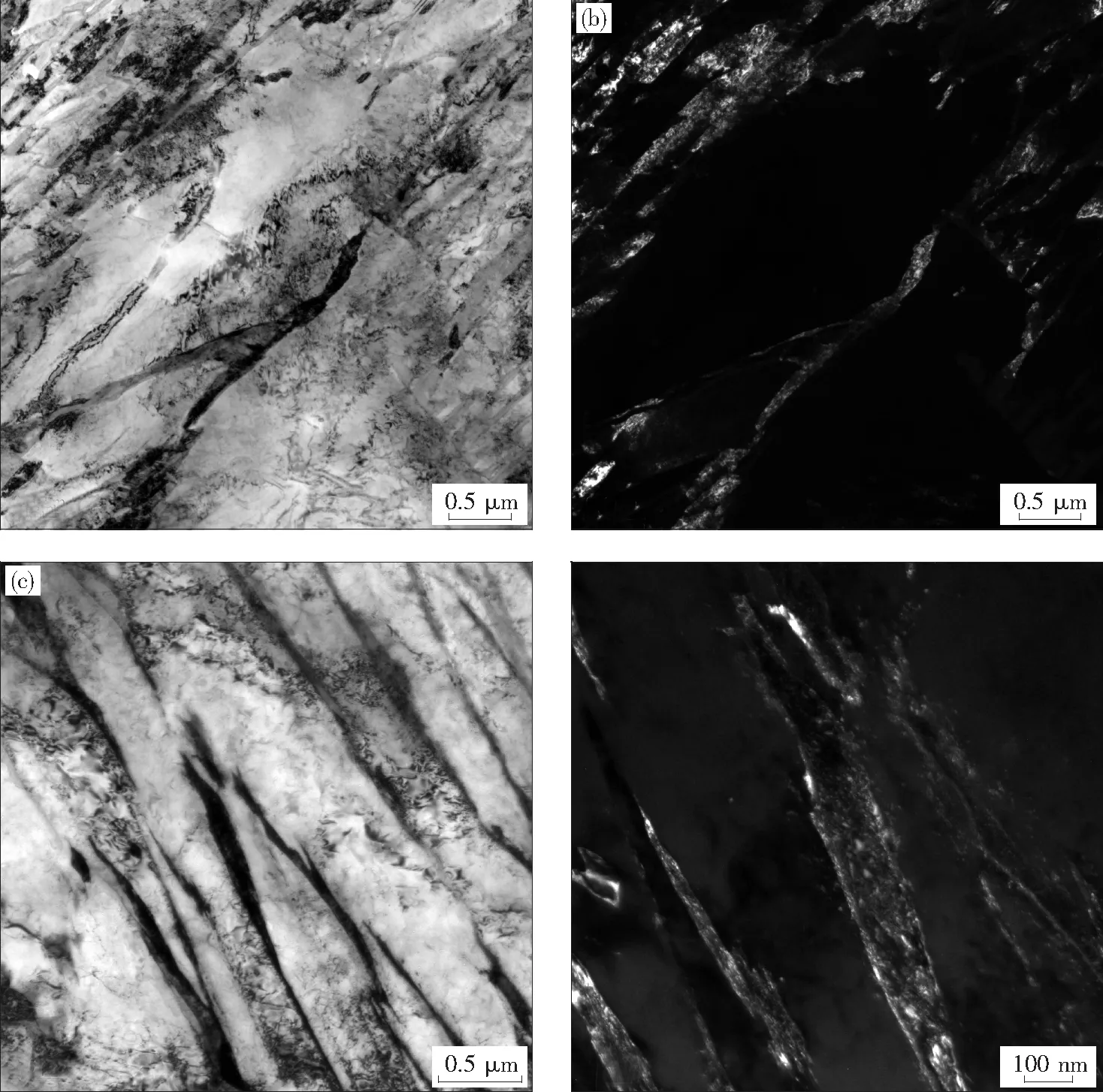

部分實驗鋼的二次電子像如圖2所示,可見空冷動態配分鋼具有更細的馬氏體板條結構,同時無論是空冷動態配分試樣還是等溫配分15 min試樣,馬氏體板條中均未發現明顯的碳化物,換言之,等溫配分15 min過程中馬氏體未發生明顯的回火分解,實驗鋼中所添加的含量相對較高的Si可以有效地抑制滲碳體的形成,這能充分保證碳以固溶態的形式存在于鋼中,為碳從過飽和馬氏體中向未轉變奧氏體中擴散富集提供前提條件.同時圖2顯示,等溫配分15 min試樣中馬氏體板條與板條之間的浮凸效果較空冷動態配分鋼更加明顯,換言之,試樣中白色浮凸相更多,根據相關研究顯示,馬氏體板條間極可能是殘余奧氏體,因此初步推斷等溫配分15 min的試樣中殘余奧氏體較空冷動態配分試樣更多.同時由于實驗鋼厚度相對較厚,表層組織和中心層組織存在不均勻性,總體表現為表層組織為典型馬氏體組織,而中心層組織為典型貝氏體組織特別是等溫配分時間較長的試樣中貝氏體特征更加明顯,如圖2(d)所示配分15 min試樣中存在明顯上貝氏體組織,可能是等溫配分過程中形成也可能是厚板中心層因冷速不夠,在冷卻過程中形成.空冷動態配分試樣及等溫配分15 min試樣透射電鏡下殘余奧氏體的明場像及相應暗場像、衍射斑如圖3所示.由圖可見無論動態配分還是等溫配分鋼中殘余奧氏體都得以穩定下來,同時殘余奧氏體主要以薄膜狀的形態存在于馬氏體板條之間,馬氏體板條寬度在200~400 nm之間,殘余奧氏體薄膜寬度在 50~150 nm 之間.由透射形貌進一步可見馬氏體板條中碳化物幾乎不存在,碳化物被有效抑制也是殘余奧氏體得以充分穩定下來的前提.

圖2 部分實驗鋼二次電子像

圖3 實驗鋼殘余奧氏體透射形貌

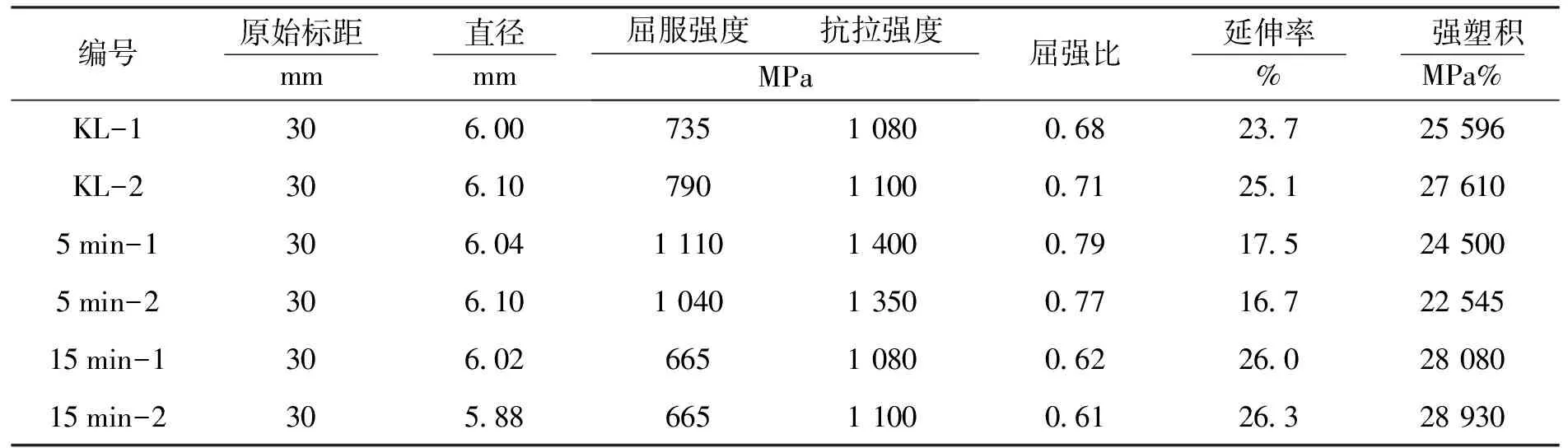

實驗鋼拉伸性能如表2所示,可見實驗鋼屈服強度均在660 MPa和 1 110 MPa 之間,抗拉強度在 1 080 MPa 到 1 400 MPa 之間,屈強比為 0.6-0.79.實驗鋼延伸率在16.7%到26.3%之間,強塑積均在 20 000 MPa%以上,部分實驗鋼強塑積高達 28 000 MPa%.實驗鋼部分屈服強度相對較低的原因在于厚板冷卻過程中中心層和表層溫降不同,導致內外溫度條件不一樣,進而中心

層的組織更趨于高溫組織,最終導致拉伸過程中屈服強度較傳統馬氏體奧氏體型Q&P鋼低很多.

表2 實驗鋼拉伸性能

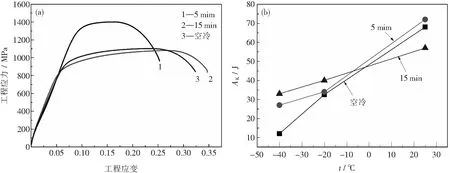

實驗鋼拉伸曲線及沖擊韌性如圖4所示,可見空冷動態配分實驗鋼和等溫配分15 min實驗鋼較等溫配分5 min實驗鋼有更低的強度和更高的延伸率.15 min配分工藝下抗拉強度的下降可以歸結為長時間配分下馬氏體板條寬化,根據Holl-Petch公式,屈服強度下降.而對于空冷工藝而言,由于中厚板厚度影響溫降速率較慢,使得整體在高溫段動態停留的時間較長,足以實現碳的配分以及馬氏體板條的寬化,從而在力學性能上趨近與15 min配分工藝結果.實驗鋼常溫沖擊功為50~80 J,-20 ℃沖擊功為30~40 J,-40 ℃ 沖擊功為10~35 J.同時由沖擊性能結果可見,等溫配分鋼的低溫沖擊韌性比動態配分鋼高,并且隨著沖擊溫度的降低,等溫配分鋼沖擊功比動態配分鋼下降更慢.

實驗鋼XRD測試結果如圖5所示,可見實驗鋼殘余奧氏體含量(體積分數)為16%~28%,碳含量(質量分數)為1.05%~1.35%.同時等溫配分鋼較動態配分鋼具有更高的殘余奧氏體含量和更低的殘余奧氏體碳含量.殘余奧氏體(簡稱殘奧)碳含量的降低主要源于相對較大的殘奧含量提升,可能殘奧含量提升之后,殘奧中碳元素分布更加均勻,導致平均碳含量有所下降,而空冷動態配分鋼中殘奧碳含量偏高,殘奧含量偏低,主要源于殘奧碳含量分布不均勻,局部極其富碳的殘奧得以穩定.

圖4 實驗鋼拉伸性能及沖擊韌性

圖5 XRD測試結果

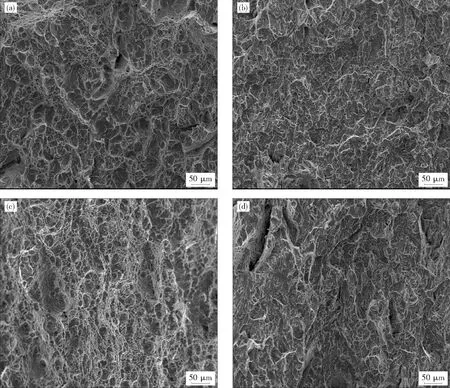

圖6 沖擊斷口形貌

實驗鋼部分典型沖擊斷口形貌如圖6所示,可見實驗鋼常溫沖擊斷口存在大量韌窩為典型韌性斷裂形貌,而-40 ℃斷口存在大量的河流花樣形貌,為典型穿晶解理脆性斷裂形貌.同時,常溫沖擊斷口顯示等溫配分15 min試樣中韌窩較空冷動態配分試樣更細小,而低溫沖擊斷口顯示空冷動態配分試樣較配分15 min試樣中解理斷裂形貌更明顯.這與沖擊性能結果基本一致.

3 結 論

將熱軋直接淬火配分工藝應用到中厚板生產中,研究了不同配分工藝對實驗鋼微觀組織,拉伸性能和沖擊韌性的影響,主要結論如下:

(1) 實驗鋼屈服強度為660~1 110 MPa 之間,抗拉強度為1 080~1 400 MPa 之間,屈強比為0.6~0.79.實驗鋼延伸率在16.7%到26.3%之間,實驗鋼強塑積高達 28 000 MPa%.空冷動態配分實驗鋼和等溫配分15 min實驗鋼較等溫配分5 min實驗鋼有更低的強度和更高的延伸率.

(2)實驗鋼常溫沖擊功為50~80 J,-20 ℃沖擊功為30~40 J,-40 ℃沖擊功為10~35 J.等溫配分鋼的低溫沖擊韌性較動態配分鋼更好,并且隨著沖擊溫度的降低,等溫配分鋼沖擊功比動態配分鋼下降更慢.

(3)實驗鋼通過等溫配分與動態配分均能有效地穩定奧氏體,殘余奧氏體含量(體積分數)為16%~28%,碳含量(質量分數)為1.05%~1.35 %.其殘余奧氏體薄膜寬度在50~150 nm之間.

[1]Wang X D, Guo Z H, Rong Y H. Mechanism exploration of a ultrahigh strength steel by quenching-partitioning-tempering process [J]. Materials Science and Engineering A, 2011, 529: 35-40.

[2]Zhou S, Zhang K, Wang Y,etal. High strength-elongation product of Nb-microalloyed low-carbon steel by a novel quenching-partitioning-tempering process[J]. Materials Science and Engineering A, 2011, 528(27): 8006-8012.

[3]Wang C Y, Shi J, Gao W Q,etal. Characterization of microstructure obtained by quenching and partitioning process in low alloy martensitic steel [J]. Materials Science and Engineering A, 2010, 527: 3442-3449.

[4]Tsuchiyama Tobata J, Tao T. Quenching and partitioning treatment of a low-carbon martensite stainless steel[J]. Materials Science and Engineering A, 2012, 532: 585-592.

[5]Speer J, Matlock D K, De Cooman B C,etal. Carbon partitioning into austenite after martensite transformation[J]. Acta Materialia, 2003, 51(9): 2611-2622.

[6]Speer J G, Edmonds D V, Rizzo F C,etal. Partitioning of carbon from supersaturated plates of ferrite, with application to steel processing and fundamentals of the bainite transformation[J]. Current Opinion in Solid State and Materials Science, 2004, 8(3-4): 219-237.

[7]Clarke A J, Speer J G, Miller M K,etal. Carbon partitioning to austenite from martensite or bainite during the quench and partition (Q&P) process: A critical assessment[J]. Acta Materialia, 2008, 56(1): 16-22.

[8]Tan X D, Xu Y B, Yang X L,etal. Effect of partitioning procedure on microstructure and mechanical properties of a hot-rolled directly quenched and partitioned steel [J]. Materials Science and Engineering A, 2014, 594: 149-160.

[9]Xu Y B, Tan X D, Yang X L,etal. Microstructure evolution and mechanical properties of a hot-rolled directly quenched and partitioned steel containing proeutetoid ferrite [J]. Materials Science and Engineering A, 2014, 607: 460-475.

[10]Tan X D, Xu Y B, Yang X L,etal. Austenite stabilization and high strength-elongation product of a low silicon aluminum-free hot-rolled directly quenched and dynamically partitioned steel [J]. Materials Characterization, 2015, 104: 23-30.

[11]Tan X, Xu Y, Yang X,etal. Microstructure-properties relationship in a one-step quenched and partitioned steel[J]. Materials Science and Engineering A, 2014, 589: 101-111.

Effect of partitioning procedure on tensile properties and Charpy impact toughness of a hot-rolled directly quenched and partitioned steel

Li Zhiwei,Ouyang Zeyu,Li Xuefeng

(School of Materials Science and Engineering,Northeastern University, Shenyang 110819, China)

Based on a low-C SiMn-type steel, a thick hot-rolled direct quenched and partitioned (HDQ&P) steel was developed combined with the Thermal Mechanical Control Processing (TMCP) technology. Effects of partitioning procedure on the microstructure, tensile properties and Charpy impact toughness of the steel were investigated. Microstructures of the steel were characterized by SEM, XRD and TEM. The results showed that the tensile strength of the specimens is between 1 080 MPa and 1 400 MPa, the yield ratio is about 0.6~0.79 and the product of strength and elongation can be up to 28 000 MPa%. The isothermally partitioned specimens exhibit better low temperature impact toughness and the impact toughness decreases much in the isothermally partitioned specimens compared with the dynamically partitioned specimen with decrease of the test temperature. The volume fraction of residual austenite is about 16%-28%, and the average carbon content (volume fraction) in residual austenite is about 1.05%~1.35%. Meanwhile, the isothermally partitioned specimens possess much more residual austenite and much lower carbon of residual austenite compared with the dynamically partitioned specimen.

HDQ&P steel; carbon partition; microstructure; mechanical properties

10.14186/j.cnki.1671-6620.2016.03.011

TG 161

A

1671-6620(2016)03-0214-06