基于TRIZ理論的降低離心泵單耗的研究

文/大慶油田有限責(zé)任公司第六采油廠 李琪彤黑龍江省技術(shù)創(chuàng)新方法研究會(huì) 張穎 吳永志

?

基于TRIZ理論的降低離心泵單耗的研究

文/大慶油田有限責(zé)任公司第六采油廠 李琪彤

黑龍江省技術(shù)創(chuàng)新方法研究會(huì) 張穎 吳永志

摘要:對(duì)油田注水系統(tǒng)現(xiàn)狀進(jìn)行了調(diào)查和分析,注水系統(tǒng)是油田耗電大戶,注水單耗是衡量注水系統(tǒng)能耗重要指標(biāo),部分注水電機(jī)注水單耗偏高,注水系統(tǒng)效率偏低,該文通過分析,有針對(duì)性地提出降低注水單耗的技術(shù)和管理措施,對(duì)降低注水系統(tǒng)能耗,提高系統(tǒng)效率有積極的意義。

關(guān)鍵詞:注水系統(tǒng);單耗;效率;降低

油田開發(fā)后期,注水開發(fā)在油田生產(chǎn)中起決定性作用,高壓離心泵(多級(jí)離心泵P>4.0MPa)主要用于油田注水,為油田注水提供注水壓力。然而注水泵在油田耗電設(shè)備中耗電量所占比例過大, 具有較大節(jié)能潛力。在技術(shù)革新、更新的形勢下,要求我們?cè)趯?shí)際生產(chǎn)中,注重科學(xué)管理,實(shí)施技能改造,以降低注水泵單耗為目標(biāo),從而實(shí)現(xiàn)降本增效的目的。

1 發(fā)明問題初始形勢分析

1.1當(dāng)前系統(tǒng)的功能及組成:當(dāng)前注水系統(tǒng)主要由污水來水、管道、儲(chǔ)水罐、高壓注水泵、注水管網(wǎng)組成。

1.2當(dāng)前系統(tǒng)的工作原理(配圖):靠高速旋轉(zhuǎn)的葉輪,帶動(dòng)液體高速旋轉(zhuǎn),又利用離心力的原理將液體甩出,從而實(shí)現(xiàn)輸送液體的目的。

1.3存在的主要問題:

①泵管壓差大。泵壓與注水管線壓力之間存在較大壓差,泵管壓差大,必須靠控制出口閥門來保證注水管網(wǎng)的注水壓力,這樣既造成大量的電能被白白消耗,同時(shí)又由于泵壓較高,對(duì)機(jī)泵的運(yùn)行影響較大。

②泵效低。泵效和單耗是相互聯(lián)系的,產(chǎn)生同樣流量和揚(yáng)程,泵效低消耗的能源越大,相反,泵效高能量損失小。由離心泵的性能特性曲線η—Q可知,隨著泵排量的增加泵效逐漸上升,當(dāng)上升到最高點(diǎn)后隨著排量的增加泵效隨之降低。泵效達(dá)到的最高點(diǎn)稱為最佳工況點(diǎn),這一點(diǎn)所對(duì)應(yīng)的揚(yáng)程、泵效、排量、軸功率等參數(shù)稱之為最優(yōu)參數(shù)。但是注水量波動(dòng)較大,人為控制很難找到工況點(diǎn)。

③泵壓的影響。單耗雖然由耗電量除以注水量得出,但由于泵站泵壓控制可直接影響注水泵的注水量和耗電量,因而也就影響了注水單耗的大小。無壓負(fù)荷的情況下,隨著泵壓的升高,單耗值是隨著上升的,泵壓越高,單耗增長越大。壓負(fù)荷情況下,單泵單耗隨泵壓升高,也就是隨著壓負(fù)荷程度的加深單耗值上升越快,且大于不壓負(fù)荷時(shí)的上升速度。

④管線及泵內(nèi)部元件結(jié)垢腐蝕。由于所注水質(zhì)一般為普通污水,致使管線及泵內(nèi)部元件結(jié)垢腐蝕嚴(yán)重,造成葉輪腐蝕,出現(xiàn)砂眼、空洞,口環(huán)間隙過大等,泵進(jìn)口管線結(jié)垢腐蝕都影響注水效率。

1.4技術(shù)參數(shù):

①注水單耗計(jì)算公式:

式中DH—注水單耗,kW·h/m3;

W—注水站電動(dòng)機(jī)耗電量,kW·h;

V—注水泵輸出水量,m3。

②離心泵性能特性曲線。

1.5問題解決目標(biāo):合理降低高壓注水泵實(shí)際過高的單耗。

1.6限制條件:

①生產(chǎn)管理制約。實(shí)際生產(chǎn)中,日注水量是一個(gè)波動(dòng)較大的參數(shù),特別是高壓注水系統(tǒng)。注水井受生產(chǎn)管理者的制約,開關(guān)現(xiàn)象頻繁,注水量晝夜變化較大。

圖1 離心泵系統(tǒng)的九屏圖

②生產(chǎn)成本制約。實(shí)際生產(chǎn)環(huán)境中,生產(chǎn)改造成本有限,一些消耗成本較大的設(shè)備或者方案無法實(shí)行。

③工藝流程制約。原設(shè)備只能定速運(yùn)行,所以只能靠調(diào)節(jié)閥門開度來調(diào)節(jié)注水量大小,調(diào)節(jié)方法較單一。

1.7詳細(xì)列出目前解決的方案或類似產(chǎn)品的解決方案或已有專利,并分析存在問題:

加裝集散控制系統(tǒng)。根據(jù)注水站工藝流程,在整個(gè)系統(tǒng)中設(shè)置多項(xiàng)監(jiān)控點(diǎn)(溫度、壓力、流量、液位),并在這些測控點(diǎn)上安裝傳感器,將現(xiàn)場的物理變化量轉(zhuǎn)換為電信號(hào)傳送給控制中心(可編程控制器和工業(yè)計(jì)算機(jī)可編程技術(shù)和強(qiáng)大的組態(tài)軟件),對(duì)整個(gè)系統(tǒng)進(jìn)行實(shí)際監(jiān)控。實(shí)現(xiàn)對(duì)注水泵出口閥門的開閉度進(jìn)行無極同步調(diào)速,同時(shí)對(duì)參數(shù)的監(jiān)測、計(jì)算、優(yōu)化控制注水泵在高效區(qū)運(yùn)行。

存在的問題:整個(gè)集散系統(tǒng)安裝下來耗費(fèi)成本高、技術(shù)難度大。

2 利用TRIZ工具分析問題

2.1九屏圖(見圖1)

提出的技術(shù)方案:

方案1:加裝變頻器提高系統(tǒng)智能程度。

2.2因果鏈分析(見圖2)

確定解決問題的關(guān)鍵問題:見黃色部分。

提出技術(shù)方案:

方案1: 改善注水水質(zhì)。

方案2:在輸送及儲(chǔ)存介質(zhì)中加入緩蝕劑降低腐蝕程度。

方案3:潤滑油中添加耐磨劑。

方案4:重新調(diào)整機(jī)泵同心度。

2.3資源分析(見表1)

提出技術(shù)方案:

方案1:加裝變頻器。

方案2:將固定泵房變成“可移動(dòng)”。

3 運(yùn)用TRIZ工具解決問題

3.1最終理想解(見表2)

提出技術(shù)方案:

方案1: 加裝前置泵,采用變頻調(diào)速技術(shù)。

3.2技術(shù)矛盾

①原問題技術(shù)矛盾的表述:(見圖3)

確定要解決的技術(shù)矛盾為 TC-1,它發(fā)生在(管線設(shè)備結(jié)垢現(xiàn)象會(huì)降低)與(冬季管線會(huì)凍堵)之間,發(fā)生在(輸送介質(zhì)溫度低)的時(shí)候。

圖2 因果鏈分析

表1 資源分析

表2 最終理想解

圖3 原問題技術(shù)矛盾的表

②問題模型—對(duì)應(yīng)的39個(gè)通用工程參數(shù)

改善的參數(shù):30作用于物體的有害因素

惡化的參數(shù):35適應(yīng)性

③解決方案模型

對(duì)應(yīng)查看阿奇舒勒矛盾矩陣表得到參考創(chuàng)新原理為:

35性能轉(zhuǎn)化法

11預(yù)制防范法

22變害為利法

31孔化法

提出技術(shù)方案:

方案1:定期在污水管線中加入無機(jī)磷酸鹽等油田常用防垢劑(性能轉(zhuǎn)化法)。

方案2:冬天在露天管線外部包裹防凍材料如毛氈(預(yù)制防范法)。

方案3:在管線中分段增加可清理小孔濾網(wǎng)夾層(孔化法)。

3.3物理矛盾

①確定物理矛盾:

(輸送介質(zhì)溫度)應(yīng)該(A+ 低),以滿足(管線設(shè)備結(jié)垢)要求;(輸送介質(zhì)溫度)應(yīng)該(A- 高),以滿足(冬季管線不會(huì)凍堵)要求。

②擬采用分離原理

空間分離:

提出技術(shù)方案:在管線露天部分增加電伴熱帶適當(dāng)調(diào)節(jié)溫度。

時(shí)間分離:

提出技術(shù)方案:冬天在露天管線外部包裹防凍材料如毛氈。

整體與部分分離:

提出技術(shù)方案:在管線內(nèi)外層中間加入隔熱良好的材料,內(nèi)部加入內(nèi)置式液體降溫器,外部加電伴熱保證外部溫度,使內(nèi)部水質(zhì)低溫,外部管線高溫,高溫不會(huì)向低溫傳導(dǎo)。

方案1:在管線露天部分增加電伴熱帶適當(dāng)調(diào)節(jié)溫度。

方案2:冬天在露天管線外部包裹防凍材料如毛氈。

方案3:在管線內(nèi)外層中間加入隔熱良好的材料,內(nèi)部加入內(nèi)置式液體降溫器,外部加電伴熱保證外部溫度,使內(nèi)部水質(zhì)低溫,外部管線高溫,高溫不會(huì)向低溫傳導(dǎo)。

3.4物場模型

提出技術(shù)方案:在輸送及儲(chǔ)存介質(zhì)中加入緩蝕劑降低腐蝕程度。

技術(shù)方案:

方案1:在輸送及儲(chǔ)存介質(zhì)中加入緩蝕劑降低腐蝕程度。

方案2:在軸瓦中間加裝新材質(zhì)提高潤滑和保護(hù)特性。

方案3:加裝液位警報(bào)裝置。

方案4:加裝集散控制系統(tǒng)。

方案5:在輸送及儲(chǔ)存介質(zhì)中加入緩蝕劑降低腐蝕程度。

4 技術(shù)方案整理與評(píng)價(jià)

4.1全部技術(shù)方案

方案1: 改善注水水質(zhì)。

方案2:在輸送及儲(chǔ)存介質(zhì)中加入緩蝕劑降低腐蝕程度。

方案3:潤滑油中添加耐磨劑。

方案4:重新調(diào)整機(jī)泵同心度。

方案5:將固定泵房變成“可移動(dòng)”。

方案6: 加裝前置泵,采用變頻調(diào)速技術(shù)。

方案7:定期在污水管線中加入無機(jī)磷酸鹽等油田常用防垢劑。(性能轉(zhuǎn)化法)

方案8:冬天在露天管線外部包裹防凍材料如毛氈。(預(yù)制防范法)

方案9:在管線中分段增加可清理小孔濾網(wǎng)夾層。(孔化法)

方案10: 在管線露天部分增加電伴熱帶適當(dāng)調(diào)節(jié)溫度。

方案11:在管線內(nèi)外層中間加入隔熱良好的材料,內(nèi)部加入內(nèi)置式液體降溫器,外部加電伴熱保證外部溫度,使內(nèi)部水質(zhì)低溫,外部管線高溫,高溫不會(huì)向低溫傳導(dǎo)。

提出技術(shù)方案:在軸瓦中間加裝新材質(zhì)提高潤滑和防護(hù)特性。

提出技術(shù)方案:加裝液位警報(bào)裝置

提出技術(shù)方案:加裝集散控制系統(tǒng)。

方案12:在軸瓦中間加裝新材質(zhì)提高潤滑和保護(hù)特性。

方案13: 加裝液位警報(bào)裝置。

方案14: 加裝集散控制系統(tǒng)。

方案 消除矛盾 產(chǎn)生新的危害 成本 復(fù)雜性 可行性 總分 排名方案1 2 2 1 1 1 7 4方案2 2 2 1 2 2 9 1方案3 1 2 1 2 2 8 2方案4 1 2 2 1 2 8 2方案5 2 0 0 0 1 3 8方案6 2 2 1 1 2 8 2方案7 2 2 1 2 2 9 1方案8 2 2 1 2 2 9 1方案9 1 1 1 1 1 5 6方案10 2 1 1 1 2 7 4方案11 2 1 0 0 1 4 7方案12 1 1 1 1 1 5 6方案13 1 2 2 2 2 9 1方案14 2 1 1 1 1 6 5

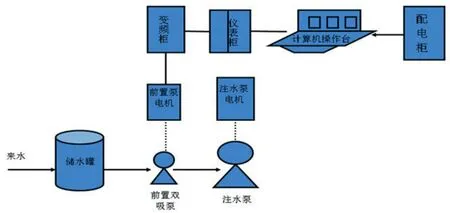

圖4 系統(tǒng)組成示意圖

圖5 壓力和流量閉環(huán)控制系統(tǒng)

4.2方案評(píng)價(jià)

可實(shí)施的方案為:

方案2:在輸送及儲(chǔ)存介質(zhì)中加入緩蝕劑降低腐蝕程度。

方案3:潤滑油中添加耐磨劑。

方案4:重新調(diào)整機(jī)泵同心度。

方案6: 加裝前置泵,采用變頻調(diào)速技術(shù)。

方案7:定期在污水管線中加入無機(jī)磷酸鹽等油田常用防垢劑(性能轉(zhuǎn)化法)。

方案8:冬天在露天管線外部包裹防凍材料如毛氈(預(yù)制防范法)。

方案13: 加裝液位警報(bào)裝置。

4.3專利預(yù)案:增加前置泵,變頻調(diào)速系統(tǒng)

系統(tǒng)組成:該系統(tǒng)由一臺(tái)注水泵、一臺(tái)增壓泵(中低壓)、注水泵電機(jī)、增壓泵電機(jī)、儀表監(jiān)控系統(tǒng)、轉(zhuǎn)速控制系統(tǒng)、計(jì)算機(jī)控制系統(tǒng)、水冷潤滑系統(tǒng)、供電系統(tǒng)組成。(圖4)

工作原理:注水泵與增壓泵串接,通過轉(zhuǎn)速調(diào)節(jié)系統(tǒng)、計(jì)算機(jī)儀表監(jiān)測系統(tǒng)控制增壓泵達(dá)到控制注水泵的輸出壓力和流量,從而使注水泵工作在高效區(qū),實(shí)現(xiàn)自動(dòng)調(diào)節(jié)的目的。(如圖5)

4.4后續(xù)問題研究:

①設(shè)備成本;

②工藝流程完善;

③技術(shù)參數(shù)測量。

責(zé)編/劉紅偉