某發(fā)動機油氣分離器布置方案優(yōu)選研究

宮曉娥,于貴芙,周祥

(華晨汽車工程研究院動力總成設(shè)計處,遼寧 沈陽 110141)

?

某發(fā)動機油氣分離器布置方案優(yōu)選研究

宮曉娥,于貴芙,周祥

(華晨汽車工程研究院動力總成設(shè)計處,遼寧 沈陽 110141)

摘 要:文章針對某款發(fā)動機的兩種不同布置方式的油氣分離器方案應(yīng)用STAR CD軟件進行模型的壓力損失和速度場分析,并進行發(fā)動機臺架進行曲軸箱壓力和油氣分離效率的對比分析。分析結(jié)果和試驗結(jié)果同時證明,兩種方案的壓力損失和速度場相近,分離效果均滿足設(shè)計要求;但相比較而言,方案二更高的壓力損換來了更好的油氣分離效果。

關(guān)鍵詞:發(fā)動機;油氣分離器;壓力損失;分離效率

10.16638/j.cnki.1671-7988.2016.03.006

CLC NO.: U464.9 Document Code: A Article ID: 1671-7988(2016)03-20-03

前言

發(fā)動機在運轉(zhuǎn)過程中,由于燃燒室高壓、活塞及活塞環(huán)與缸體之間存在間隙、活塞環(huán)開口,造成曲軸箱竄氣,竄氣中除了殘余燃油和燃燒產(chǎn)生的廢氣和炭黑外,還有不少機油[1]。為確保發(fā)動機的可靠性,以及降低發(fā)動機由竄氣造成的排放問題,必須采用曲軸箱通風(fēng)系統(tǒng),將這些富含碳氫化合物的竄氣引入進氣系統(tǒng)中回收利用。特別是為了避免進氣系統(tǒng)的污染而引起的排放增加,在曲軸箱通風(fēng)系統(tǒng)中必須設(shè)置油氣分離器將不同尺寸的機油油滴進行分離和回收。油氣分離器的壓力損失和分離效率直接影響發(fā)動機的可靠性、經(jīng)濟性。隨著排放法規(guī)的日益嚴(yán)格,對油氣分離器的分離效率提出了越來越高的要求。因此,很有必要對油氣分離器的壓力損失和分離效率進行重點研究。我們運用STAR CD軟件對油氣分離器的壓力損失和速度場進行分析,并結(jié)合臺架試驗的結(jié)果,對已有分離結(jié)構(gòu)方案進行對比分析。

1、油氣分離器方案對比

對某款發(fā)動機,我們所設(shè)計的油氣分離器方案有兩種:

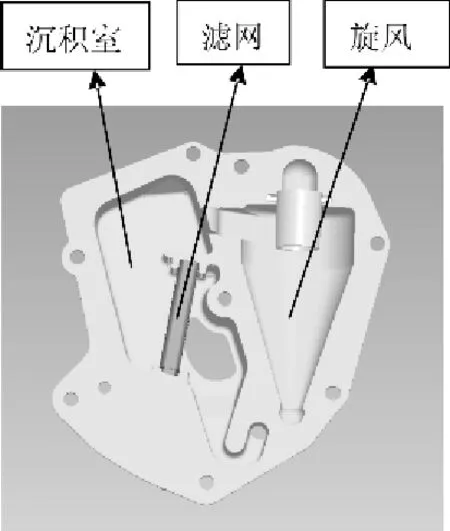

方案一:油氣分離器布置在鏈輪室蓋上,利用鏈輪室蓋鑄造分離器一部分結(jié)構(gòu),和油氣分離器蓋組合形成。該油氣分離器共有三級分離結(jié)構(gòu):濾網(wǎng)、沉積室和旋風(fēng)。來自曲軸箱的混合竄氣進入油氣分離器首先經(jīng)過濾網(wǎng),竄氣內(nèi)部分油滴吸附在濾網(wǎng)上,沿回油管路回到油底殼,剩余油氣進入到沉積室。油氣進入沉積室時,此時氣體速度非常慢,部分油粘在沉積室的內(nèi)壁上,沿回油管路回到油底殼。油氣沿著切線方向以很高的速度進入旋風(fēng)[2],由于離心力的作用從旋轉(zhuǎn)氣流中被甩向內(nèi)壁后分離出來,分離出來的機油沿回油管進入缸體的回油道,流回油底殼。結(jié)構(gòu)示意圖如圖1。

圖1 結(jié)構(gòu)示意圖(方案一)

圖2 結(jié)構(gòu)示意圖(方案二)

方案二:油氣分離器為獨立零件,安裝在氣門室罩上,同方案一相似,共有三級分離結(jié)構(gòu):迷宮、沉積室和旋風(fēng)。來自曲軸箱的混合氣首先經(jīng)過孔板,由于油滴和氣體二者密度不同,較大的油滴在流動中受慣性作用撞擊到孔板前擋板上被吸附下來。剩余的混合氣先后進入沉積室和旋風(fēng)室,分離過原理同方案一。結(jié)構(gòu)示意圖如圖2。

2、油氣分離器的穩(wěn)態(tài)CFD分析

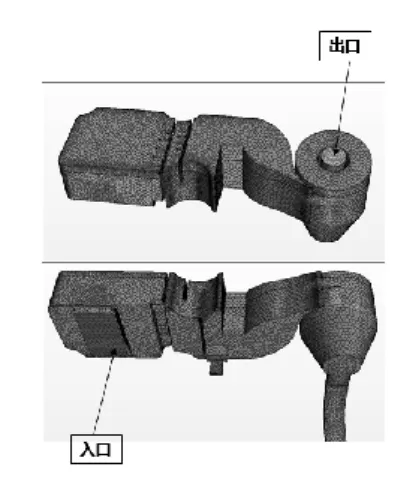

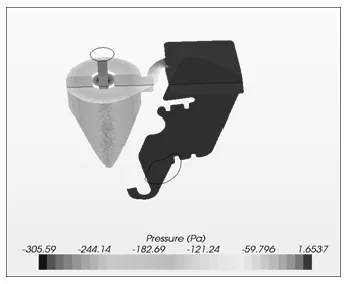

圖3 CAE模型(方案一)

圖4 CAE模型(方案二)

對于兩種不同的油氣分離器方案,采用相同的曲軸箱竄氣量邊界條件(45L/min),其中方案一油氣分離器濾網(wǎng)尺寸較小,在數(shù)模處理時進行了簡化,模型設(shè)置進氣速度均設(shè)置為垂直于進氣面,并將油氣分離器內(nèi)腔數(shù)模的入口延長。對兩種油氣分離器方案進行網(wǎng)格劃分如圖3和圖4。通過分離器內(nèi)腔數(shù)模可以發(fā)現(xiàn)兩個油氣分離器方案有尺寸幾乎相同的旋風(fēng)分離器,主要區(qū)別是根據(jù)布置方案不同而采用不同布置方向的濾網(wǎng)和沉積室。

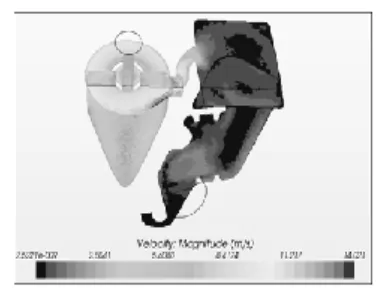

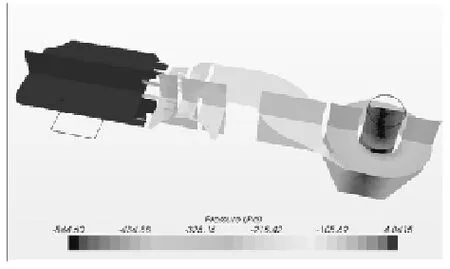

對已處理好網(wǎng)格的油氣分離器內(nèi)腔數(shù)模采用不可壓縮氣體(恒定密度),穩(wěn)態(tài),分離流設(shè)置計算[3],兩種結(jié)構(gòu)油氣分離器的速度場計算如圖5和圖6;壓力場計算結(jié)果如圖7和圖8。

圖5 速度分布圖(方案一)

圖6 速度分布圖(方案二)

圖7 壓力分布圖(方案一)

圖8 壓力分布圖(方案二)

通過軟件分析結(jié)果可明顯看出,曲軸箱竄氣在旋風(fēng)分離器結(jié)構(gòu)前氣體線速度達到最大,高速氣體進入旋風(fēng)結(jié)構(gòu)利用離心率將混合氣體內(nèi)油滴分離至旋風(fēng)結(jié)構(gòu)側(cè)壁,并在旋風(fēng)結(jié)構(gòu)底部聚集回收。由于兩種油氣分離器結(jié)構(gòu)尺寸上的差異導(dǎo)致二者的最大線速度和整體壓損存在不同,方案二的壓力損失為500pa,明顯大于方案一的壓力損失283pa,但方案二也在旋風(fēng)入口處獲得了比方案一14.021m/s更大的入口線速度19.71m/s。根據(jù)旋風(fēng)式油氣分離器結(jié)構(gòu)對分離效率的影響[4],方案二會獲得比方案一更好的分離效果。

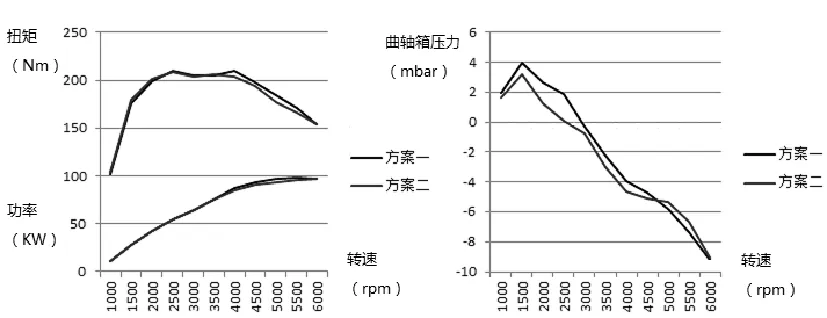

3、油氣分離器的臺架試驗

使用同一試驗臺架和發(fā)動機,對兩個方案的油氣分離器進行實物臺架試驗測試。分別測試兩種不同機油量(最小機油量和最大機油量+20%)條件下的發(fā)動機功率扭矩參數(shù)和曲軸箱壓力,試驗結(jié)果如圖9和圖10。

圖9 最小機油量+常規(guī)活塞漏氣量

兩種方案的油氣分離器在不同機油量條件下,發(fā)動機的功率扭矩基本一致,在高速段4500rpm~6000rpm,方案一的功率扭矩略高于方案二。兩種方案的曲軸箱壓力都低于10mbar的設(shè)計目標(biāo),轉(zhuǎn)速4500rpm以下,方案二的曲軸箱壓力更低一些,轉(zhuǎn)速在高速段方案一的曲軸箱壓力比方案二更低一些。

圖10 最大機油量+20%和常規(guī)活塞漏氣量

而對油氣分離器另一項重要的衡量指標(biāo)就是分離效率,其計算公式如下:

η——分離效率;

mx——經(jīng)過油氣分離器后逃逸機油量;

m0——混合竄氣機油總量。

為計算分離效率,須規(guī)定試驗工況及采樣時間,本試驗采用了一組組合工況運行4小時作為試驗條件。首先在規(guī)定試驗條件下對發(fā)動機不安裝任何分離裝置,測量將曲軸箱內(nèi)的油氣混合氣體的含油總量(即引入油量),發(fā)動機運行4小時后測量到絕對過濾器中的機油的重量m0=18.92g;然后分別將兩種油氣分離器安裝在發(fā)動機上,讓曲軸箱內(nèi)的油氣混合氣正常經(jīng)過油氣分離器,并對發(fā)動機運行4小時油氣分離器出口氣體接入到絕對過濾器中測量逃逸機油含量,分別測量到逃逸機油重量m1=8.16g、m2=3.36g。根據(jù)公式1可計算兩種方案的分離效率為η1=56.87%,η2=82.24%。該試驗結(jié)果也驗證了之前所提到方案二會獲得比方案一更好的分離效果的論點。

4、結(jié)論

通過對油氣分離器的壓力損失和速度場CFD計算以及臺架試驗驗證分析,可以得出以下結(jié)論:

a.油氣分離器的壓力損失和旋風(fēng)入口的速度越高,分離效率越高,方案二要優(yōu)于方案一。

b.兩種方案油氣分離器的曲軸箱壓力都滿足要求,雖然方案二的壓力損失高于方案一,但是在大部分轉(zhuǎn)速段方案二的曲軸箱壓力要低于方案一,說明方案二與該發(fā)動機曲軸箱通風(fēng)系統(tǒng)匹配的更好。

參考文獻

[1] 王駿.曲軸箱強制通風(fēng)系統(tǒng)構(gòu)成和發(fā)展趨勢.[J]柴油機設(shè)計與制造.2012年第2期.第18卷 57-64頁.

[2] 黃闊,蔣升龍,袁兆成.車用發(fā)動機油氣分離器的設(shè)計匹配.[J]汽車技術(shù).2012年.第3期 32-34頁.

[3] STAR-CCM+ 基礎(chǔ)培訓(xùn)教程.[M]CDAJ CHINA.

[4] 楊鑫,馮健美,趙垚澎,暢云峰.旋風(fēng)式油氣分離器結(jié)構(gòu)參數(shù)對分離效率影響的數(shù)值模擬.[J]中國工程熱物理學(xué)會學(xué)術(shù)會議論文編號116227.

Research on Optimum Selection of Plan for Engine Oil separator

Gong Xiaoe, Yu Guifu, Zhou Xiang

( Brilliance Auto R&D Center, Power Train Design section, Economical and Technology Development Zone, Liaoning Shenyang 110141 )

Abstract:In view of two plans for oil separator, the analysis of pressure and velocity was studied by STAR CD software, and the research on bench test of engine crankcase pressure and oil separator efficiency was studied in this paper.Though Analysis results and experimental results, The pressure loss and velocity field of the two plan are similar, and meets the design requirements.But plan two have greater pressure loss and better oil gas separation effect.

Keywords:engine; oil separator; pressure lose; separation efficiency

作者簡介:宮曉娥,就職于華晨汽車工程研究院動力總成設(shè)計處。

中圖分類號:U464.9

文獻標(biāo)識碼:A

文章編號:1671-7988(2016)03-20-03