變速磨削的磨削顫振抑振措施

張鑒

(黃岡職業技術學院,湖北黃岡438002)

?

變速磨削的磨削顫振抑振措施

張鑒

(黃岡職業技術學院,湖北黃岡438002)

摘要:磨削加工過程中產生振動將降低工件加工質量,它不僅影響磨削加工進行正常,還使加工工件表面質量嚴重降低,砂輪和機床的使用壽命也會減少,通過分析磨削中振動產生原因,提出磨削中可采用變速磨削及工藝條件適配法等措施減少磨削中振動。

關鍵詞:磨削加工;顫振;變速磨削

磨削加工是機械制造中一種重要的加工方法,工件加工工藝主要是安排在半精加工和精加工階段,在工件加工過程中砂輪是磨削的切削工具,切削加工過程由砂輪表面大量隨機分布的磨粒對工件表面進行滑擦、刻劃和切削三種作用。在磨削加工過程中產生的振動不僅影響磨削加工正常進行,還將嚴重降低工件加工表面的質量,降低機床和砂輪的使用壽命,同時加工過程會有振動而產生較大的噪聲,噪聲的產生會影響工人的工作情緒。磨削加工中的顫振是一種非常有害的現象,一旦發生輕則工件報廢、刀具損壞;重則導致設備損壞,其發生過程分為平穩磨削階段,顫振蘊育階段和顫振爆發階段,它將影響產品加工質量和機床切削效率。通常為了減小振動都采用減小加工的進給量的措施,但這降低了生產效率,因此在磨削加工過程中要分析振動產生的原因,采用相應消振措施,以保證磨削的加工質量提高生產率。

1 磨削加工過程中的顫振產生及特點

磨削加工過程在無外力周期的作用下,系統內部相互作用反饋及激發而生成穩定的振動周期即自激振動,簡稱“顫振”。一般認為屬于再生自振,因磨削力在通常磨削時有隨機性,則它的成分中具有此薄弱環節的固有頻率,砂輪和工件相對振動開始發生時,此振動使動態磨削力產生,二次激振被引起,即稱再生激振。此種激振力相對于薄弱系統環節而言,基本上頻率接近固有頻率的強迫振動,故振幅將會于一定條件下擴大且原波紋與此波紋相位差接近于π/2。顫振的特點主要有:

(1)顫振是不衰振動,能引起振動本身某種力變化呈周期性,通過此種力的變化振動系統獲得補充能量,這樣振動能夠維持和繼續,顫振相當于具有負阻尼的穩定的自由振動。

(2)顫振頻率接近于或等于系統固有頻率,其振幅和頻率都不受外界干擾,取決得于系統本身參數。

(3)顫振的振幅大小,以及振動本身能否產生決定于每一振動周期內,對比系統獲得的與消耗的能量。如果所獲能量大于所消耗能量,則振幅將不斷增大;反之將不斷減小,當獲得的能量與消耗的能量相等時,系統狀態穩定。當任何數值時振幅獲得能量都比消耗的能量小于,則顫振就不可能產生。

(4)顫振是在沒有外界周期性激振力的條件下產生的,其持續和形成是因本身過程產生的反饋和激振作用,因此若切削停止,其內部激振力消失,顫振也隨之消失。因此,可以認為顫振相當于有系統內部激振力而引起的強迫振動。

2 磨削加工中的顫振形成原因分析

磨削加工過程中影響工件加工質量的主要振動形式有兩種,即強迫振動和顫振,強迫振動是因砂輪偏心和不平衡所造成,加工磨削過程中要消除偏心和不平衡,通過整形和平衡多次可以避免振動影響。另一種振動是顫振,機械加工按顫振形成機理分摩擦型、振型耦合型和再生型三種形式,磨削加工主要是再生型顫振。在切削過程中由于偶然的擾動(材料硬點、加工余量不均勻等)使工藝系統開始振動,工件表面出現振紋,當工件在下一轉或下一次切削時在該處切下厚度不一的切屑,使切削力變化呈周期性,其頻率為此前生成的振動頻率,當諧振發生時切削力變化將新的振動激發,波形表面形成從而產生再生顫振[1]。

2.1砂輪表面再生型顫振

按照砂輪表面的磨粒在外力作用下脫落的難易程度分,容易脫落稱為軟砂輪,不容易脫落為硬砂輪,磨削加工過程根據加工工件材料及工藝要求進行選擇,在加工過程中若選用軟砂輪,多角形磨耗會出現在砂輪外圓上,若磨削加工時用硬砂輪,砂輪外圓上會有等間隔的阻塞條紋生成。發展下去,兩種現象都會導致顫振,因砂輪的修整條件、磨耗及動態不平衡,機床結構動態特性及磨削條件都給顫振的振幅加大及發生帶來影響,對外圓磨削時會于工件表面有密集的直線型條紋形成,若繼續使用砂輪時,不均勻的間隔磨耗會逐漸在表面形成,同時加工表面惡化,振幅增大,顫振噪聲將發生。

2.2工件表面再生型顫振

在磨削前工件上道工序殘留在表面的加工波紋及在磨削加工中不同程度有振動幅值殘留在工件表面,前一轉在表面上所映的起伏波紋,幅值于下一次的磨削中改變,稱此種改變為工件再生效應。外圓磨削時在一般磨削條件下工件再生效應較小,則工件再生型振動由此效應產生的也發生很少,一般工件再生顫振在磨削開始階段發生。

2.3扭轉振動對磨削顫振的影響

軋輥驅動裝置驅動時力偶矩未形成,軋輥旋轉單點撥動造成不平衡的軋輥轉動,軋輥輥肩與磨床托架托瓦表面沒有接觸好,軋輥偏心轉動會使顫振形成,出現顫振時存在一變動的力,它讓砂輪或工件的扭轉振動的存在形成變動力矩,隨工件砂輪速度變化磨削中的磨削力矩也變化。

3 顫振的抑振措施

影響顫振發展和產生的因素在磨削過程中主要有:砂輪及特性,磨床系統剛度,磨削工藝參數,工件的結構及材質等。延緩和抑制磨削顫振發展能使工件表面磨削質量提高,使砂輪的修整周期延長。其消振主要采取工藝條件適當配置,改變磨削過程中砂輪轉速、工件轉速及磨削進給速度等措施。

早在隆慶四年(1570),徐渭在給好友、禮部右侍郎諸大綬(1523-1573,字端甫,號南明,紹興山陰人)的《書啟》中就說過:“……每及諸公,相與舉手加額曰:‘虧卻禮部工部’。或添寸燭,不覺屈指再陳云:‘莫忘老張新張。’……蓋明公之撥不肖,如圣眾取經于西極,歷百艱而務了一心;不肖之答明公,如貧僧拜懺于荒庵,有贊嘆而無供養。茲念罔極,何以為情!”[1]1295文中的禮部即禮部侍郎諸大綬,工部即時任工部營繕司主事的陶幼學(1521-1611,字子行,明紹興會稽人),老張即張天復、新張即張元忭。“不肖之答明公,如貧僧拜懺于荒庵,有贊嘆而無供養”,徐渭在文中表達對這四位同鄉官員救援自己的感激之情。

3.1變速磨削抑制磨削顫振

變速磨削就是在磨削過程的某段時間內或整個過程,人為地改變砂輪與工件的進給速度或瞬時轉速比[2]。

1)變砂輪轉速

砂輪和磨床組成系統有一定的振動固有周期,顫振頻率不同對應不同大小的顫振增長率,在磨削過程中由于再生顫振的作用為閉環反饋,因此變速磨削就是讓砂輪轉速改變使磨削顫振不在最大顫振增長率對應的頻率下振動,使最大顫振增長率會大于變速磨削期間顫振增長率,從而對顫振增長延緩或抑制。

2)變進給速度

磨削過程中發生顫振的頻率在所對應敏感模態的固有頻率附近。不同的進給速度使顫振發生也有不同臨界頻率,對進給速度不斷改變,使變化時間間隔小于形成顫振時間,讓顫振得以抑制。

3)變工件轉速

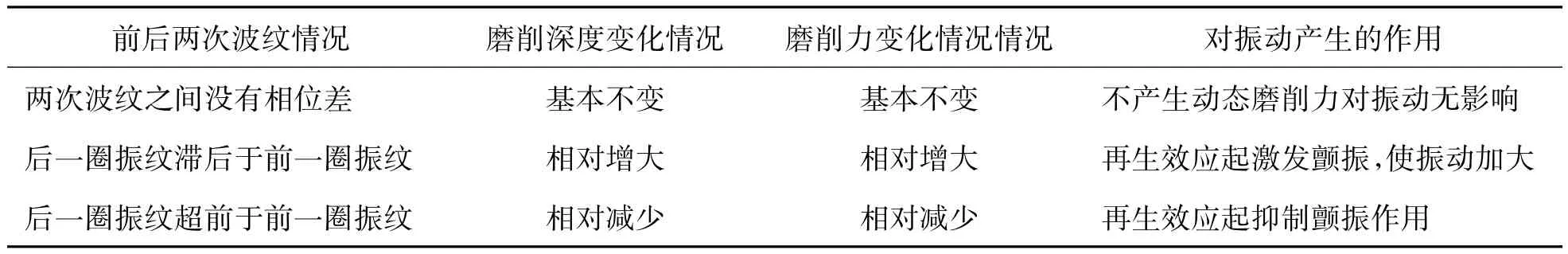

磨削中工件切削時前一轉出現波紋,砂輪將在有波紋的表面后一轉時切削且工件表面產生新波紋。以前后兩次波紋的情況將對振動產生不同的作用,具體情況見表1。

表1 前后兩次波紋對振動產生的作用

顫振頻率在正常磨削過程中變化不斷,而顫振波形中會含有多個頻率分量,因此顫振激發和抑制區于實際磨削中非一成不變。同一工件速度下,顫振頻率的變化一會在抑制區,一會又在激發區。不同頻率分量的顫振激發區和抑制區間在多種頻率分量下交叉存在。則變速磨削的頻率、幅度在某一時間內適當使磨削系統避開顫振激發區,達到比恒速磨削好的確效果。

3.2采取工藝條件適配法

一方面變速磨削要附加調速裝置,變速磨削時另一方面通過驅動電動機電流很大,這就對電動機、功率放大器、電路的熱載能力要求較高,因此我們加強適配工藝條件。根據工件的材質和結構磨削加工要合理確定所用磨削參數及砂輪的特性,可在一定生產率的重要任務下保證和防止產生磨削顫振,同時磨削表面質量得以提高。砂輪特性對磨削過程穩定性影響的主要是砂輪硬度,工件材質性能對磨削過程穩定性影響主要是工件的硬度和強度,實踐證明砂輪硬度和工件材質硬度越高,相應越容易發生顫振,因此磨削較硬工件時選擇較軟砂輪;磨削較軟工件時選擇較硬砂輪,這樣可以減少磨削加工的顫振[3]。

4 結論

通過對磨削過程產生振動原因的分析,磨削過程中主要有強迫振動和顫振,強迫振動砂輪偏心和不平衡是主要原因,所以可通過整形交替和多次平衡方法來對振動消除。磨削加工主要體現在再生型顫振,其產生振動主要有砂輪表面再生型顫振、工件表面再生型顫振及扭轉振動對顫振產生影響,因此磨削過程中可以采取變速磨削及工藝條件適配法等措施,可以明顯減少磨削中振動使磨削加工勞動生產率及加工質量提高,同時使砂輪延長了的使用壽命。

參考文獻:

[1]王海珍,李玉平.機械加工中振動分析及控制措施[J].機械制造與研究,2008,(12).

[2]黃志堅,高立新,廖一凡,等.機械設備振動故障監測與診斷[M].北京:化工工業出版社,2010.

[3]候靜強,李震杰,梁瑞容,等.淺談磨削加工中的振動[J].中國科技信息,2008,(22).

[編校:楊琴]

Vibration Suppression Measures of Grinding Chatter based on Variable Speed Grinding

ZHANG Jian

(Huanggang Polytechnic College Huanggang Hubei 438002)

Abstract:In the process of grinding,vibration will be reduced.It will not only affect the grinding process,but also reduce the service life of the machined surface and reduce the vibration.

Key words:grinding; chatter; speed grinding

作者簡介:張鑒(1971-),男,湖北黃岡人,講師,工學碩士,研究方向為應用電子。

收稿日期:2016-01-12

中圖分類號:TG580.6

文獻標識碼:A

文章編號:1671-9654(2016)01-040-03