潮濕狀態下陶瓷地磚摩擦系數測試方法探討

何問慎 顧軒 陸倩映 肖景紅

摘 要:陶瓷地磚的摩擦系數及使用環境對其防滑安全性能有著直接的影響。本文依據美國標準ANSI A137.1-2012及ASTM C1028-07,測試和比較了11種常見類型陶瓷磚在潮濕條件下的動摩擦系數和靜摩擦系數,評價了樣品的使用安全風險。結果表明:采用動摩擦系數能更好地評價陶瓷地磚的防滑性能。

關鍵詞:陶瓷磚;防滑性能;動摩擦系數

1 引言

隨著建筑裝飾的檔次不斷提升,選用陶瓷磚作為地面裝飾材料的場所日漸增多,因地面光滑而導致的滑倒事故屢見報道。研究表明,在干燥潔凈狀態下,陶瓷地磚的摩擦系數較高,使用安全風險很低;當表面有水或其他液態污染物時,部分陶瓷地磚的摩擦系數會明顯降低,滑倒風險顯著升高。因此,測試和評價陶瓷地磚在潮濕條件下的防滑性能,對于瓷磚的安全使用是非常重要的。

靜摩擦系數和動摩擦系數均被用于潮濕條件下防滑性能的評價。典型的測試方法標準包括靜摩擦系數測試方法ASTM C1028-07e1[1]和動摩擦系數測試方法ANSI A137.1-2012[2]。本文采用上述方法測試了11種常見類型陶瓷地磚在濕滑狀態下的摩擦系數,依據ANSI/NFSI B101.1-2009[3]和ANSI/NFSI B101.3-2012[4]評價了使用安全風險,并初步分析了測試方法對安全風險評價結果的影響。

2 實驗內容

2.1 樣品選擇

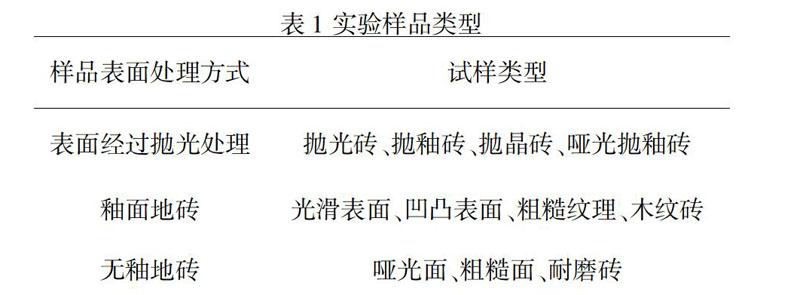

本文選擇的實驗樣品為11種常見類型陶瓷地磚,其表面狀態如表1所示。

2.2 靜摩擦系數的測試

2.2.1 測試原理

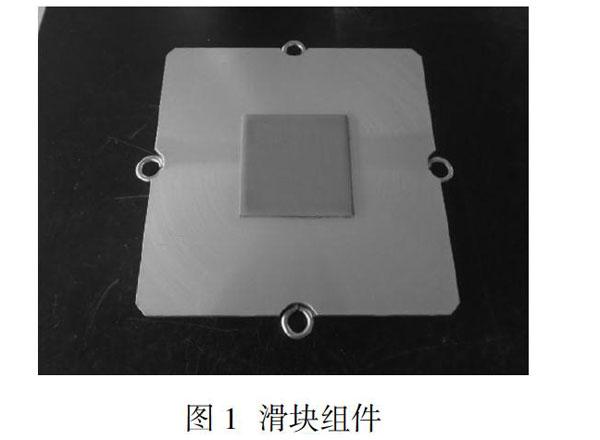

本文采用尺寸為3 in×3 in×1/8 in的Neolite橡膠粘在一塊尺寸為8 in×8 in×3/4 in的鋁合金板上組成滑塊組件(參見圖1),在滑塊組件上加載22 kg的配重塊,拖動滑塊組件,使橡膠表面和陶瓷磚水平表面產生相對運動趨勢,記錄產生相對滑動瞬間的拉力值,計算靜摩擦系數。

2.2.2 測試設備

本文采用如圖2所示的靜摩擦系數測定儀測定靜摩擦系數。

2.2.3 測試步驟

(1) 洗凈待測樣品表面,烘干冷卻后備用;

(2) 檢查Neolite橡膠表面,如表面出現光澤或劃痕,按以下步驟進行滑塊橡膠打磨:將加載了配重塊的滑塊組件在鋪貼有400目碳化硅砂紙的平臺上沿水平方向拉動,使Neolite橡膠在砂紙上移動約100 mm的距離,掃去表面碎屑,將滑塊組件旋轉90°重復上述打磨過程,共打磨4個方向,必要時重復以上過程直至完全去除橡膠表面的光澤;

(3) 將滑塊組件和待測樣品在水中潤濕至少5 min。將滑塊組件放在已固定位置的樣品上,并在滑塊組件上加載22 kg配重塊,調節拉力計的支撐高度使滑塊組件與拉力計處于同一水平面上。沿水平方向緩緩用力拉動滑塊組件,滑塊組件產生滑動即停止用力,讀取記錄產生滑動時的拉力,將樣品旋轉90°用同樣的方法測試,共測試4個方向。測試時應保證表面始終濕潤;

(4) 按上述方法對校準板進行測試,計算校準值;

(5) 按上述方法進行樣品測試,每組樣品測試3個試樣,每個試樣測試4個方向,計算靜摩擦系數的平均值,通過校準值修正后,得出樣品的測試結果。

2.2.4 結果表示

按式(1)計算濕態靜摩擦系數的校準值:

XW=0.51-RW/NW (1)

式中:

XW——濕態靜摩擦系數的校準值;

RW——校準板濕法4次拉力值之和;修約到0.01 kg;

N——測試次數,4次;

W——滑塊組件的總重量,修約到0.01kg。

按式(2)計算樣品的濕態靜摩擦系數:

FW=(RW/NW)+XW (2)

式中:

FW——樣品的濕態靜摩擦系數;

RW——樣品濕法12次拉力值之和,修約到0.01 kg;

N——測試次數,12次;

XW——濕態靜摩擦系數的校準值。

2.3 動摩擦系數的測試

2.3.1 測試原理

使用可自動行走的特殊測試裝置在陶瓷磚表面行走,測試裝置底面中部安裝并拖動一個帶有傳感器的橡膠滑塊一同行走,并施加一定作用力于橡膠滑塊,使滑塊緊密接觸陶瓷磚測試面產生滑動摩擦。測試中,測試裝置通過記錄計算作用于橡膠滑塊的摩擦阻力,得出滑動摩擦系數。

2.3.2 測試設備

本文使用 BOT-3000摩擦系數測試儀測試滑動摩擦系數,如圖3所示。測試采用的滑塊橡膠為SBR橡膠滑塊,如圖4所示。

2.3.3 測試步驟

(1) 試樣的制備:樣品規格至少為254 mm×254 mm。對于小規格的樣品,需鋪貼拼接成大于254 mm×254 mm的規格。對于實驗室測試,每組樣品需測試三個試樣;

(2) 濕潤試劑:濃度為0.05%的十二烷基硫酸鈉(SLS)溶液。潤試劑不重復使用,每次測試前需重新用蒸餾水配置濕潤試劑;

(3) 滑塊的準備:使用配套的專用打磨工具對橡膠滑塊進行打磨。清潔已打磨充分的橡膠滑塊表面,在儀器指定位置安裝橡膠滑塊;

(4) 測試方法:在測試前,需濕潤樣品和橡膠滑塊,然后將測試儀放在樣品表面上,在儀器操作界面選擇相應的測試標準后開始測試,測試完成后儀器自動記錄結果。將測試儀旋轉90°,測試另一個方向。每個試樣測試4個方向;

(5) 標準磚校準:在樣品測試前,需對標準磚進行測試。標準磚4個方向的動摩擦系數平均值應在0.28~0.31內,否則需檢查儀器設置,或對橡膠滑塊進行再次打磨,直到標準磚測試結果在標準范圍內才能開始樣品測試;

(6) 樣品測試:測試該組樣品的三個試樣,每次測試前,需檢查SBR橡膠滑塊的表面狀況,如遇明顯磨損痕跡,需重新打磨橡膠滑塊。

2.3.4 數值要求

樣品測試完成后,記錄每個試樣的平均值并計算樣品最終平均值,修約到0.01。

3 結果與分析

3.1 測試結果

樣品在潮濕狀態下的靜摩擦系數、動摩擦系數及使用安全風險如表2所示。

對測試數據進行回歸分析發現(參見圖5),R2為0.4945,顯示靜摩擦系數和動摩擦系數之間的相關性很低,測試結果無法進行直接轉換。

比較基于不同方法的安全風險可以發現,除啞光拋釉磚、木紋磚、無釉地磚(粗糙面)和耐磨轉等4種樣品的安全風險一致外,其余7種樣品,基于不同的測試方法的安全風險不同,特別是拋光磚,基于靜摩擦系數的安全風險為低,基于動摩擦系數的安全風險為高。可見,測試方法的選擇,對于防滑性能的風險評價結果有著非常重要的影響。

3.2 基于靜摩擦系數的防滑安全風險評價

美國標準ANSI/NFSI B101.1-2009中給出的防滑安全風險劃分方法見表3。

將表2和表3對比可以看出,11種樣品中,拋光磚、無釉地磚(粗糙面)和耐磨磚為低風險,其余樣品為中等風險,沒有高風險的樣品。實際上,拋光磚至少在濕滑狀態下使用時,才有很高的安全風險。在靜摩擦系數測試時,滑塊橡膠與非常光滑表面之間產生的氣窩摩擦力很大,會導致測試結果偏高,因此,對于拋光表面,用靜摩擦系數可能無法體現其真實的防滑性能,應采用其他合適的方法來測試和評價其防滑性能。

3.3 基于動摩擦系數的防滑安全風險評價

根據ANSI A137.1-2012標準要求,在水平狀態下室外地磚的濕態動摩擦系數應不小于0.42。在美國標準ANSI/NFSI B101.3-2012中給出的水平狀態下防滑安全風險劃分方法如表4所示。

將表2和表4對比可以看出,11種樣品中,凹凸表面、粗糙表面的有釉磚以及非拋光表面的無釉磚為低風險,拋光產品和一款表面光滑的產品為高風險,其余樣品為中等風險,防滑風險的劃分與使用體驗相符。在11款磚中,5款磚適合室外使用,拋光類和表面光滑的樣品均不適合室外使用。由于動摩擦系數模擬的是人在運動過程中的滑倒,測試采用的潤濕劑能降低氣窩摩擦力的影響,采用的滑塊橡膠形狀和材質更接近于常見的鞋跟形狀和材質,因此,相比于靜摩擦系數,采用動摩擦系數能更好地評價陶瓷地磚的防滑性能。

4 結論

通過潮濕條件下兩種摩擦系數的實驗可以看出,部分樣品尤其是表面經拋光處理的樣品雖然靜摩擦系數并未達到高風險等級,但在濕滑條件下使用時,仍有著較高的安全風險。可見測試方法對安全風險結果有顯著影響,因此,需要選擇合適的方法來評價產品的防滑性能。實驗結果表明,相比于靜摩擦系數,動摩擦系數測試結果能更為真實地反映現場潮濕條件下的使用效果,值得推廣和應用。

參考文獻

[1] ANSI A137.1:2012,American National Standards Specifications for Ceramic Tile [S].

[2] ASTM C1028-07e1,Standard Test Method for Determining the Static Coefficient of Friction of Ceramic Tile and Other Like Surfaces by the Horizontal Dynamometer Pull-Meter Method [S].

[3] ANSI/NFSI B101.1-2009,Test Method for Measuring Wet SCOF of Common Hard-Surface Floor Materials [S].

[4] ANSI/NFSI B101.3-2012,Test Method for Measuring Wet DCOFof Common Hard-Surface Floor Materials (Including Action and Limit Thresholds for the Suitable Assessment of the Measured Values) [S].