微反應器法制備硝基丙烷的研究

張漢鵬

摘 要:利用微反應器研究了丙烷的硝化反應,考察了不同反應條件對反應結果的影響。在微反應器實驗條件下,目的產物1-硝基丙烷的選擇性達到45%,2-硝基丙烷的選擇性達到43%,較文獻結果有較大的提高,而硝基甲烷和硝基乙烷的選擇性明顯下降。反應溫度更易控制,提高了反應的安全性和可操作性,該方法較傳統的制備方法優越。

關鍵詞:微反應器;1-硝基丙烷;2-硝基丙烷

引言

微反應器技術由于其在化學工業中的成功應用而引起越來越廣泛地關注[1-5]。微反應器是一種連續流動的管道式反應器。它包括化工單元所需要的混合器、換熱器、反應器、控制器等,但是,其管道尺寸遠遠小于常規管式反應器。微反應器內部是由直徑為10~500μm 的很多微管并聯而成,有極大的比表面積,由此帶來的根本優勢是極大的換熱效率和混合效率。換句話說,可以精確控制反應溫度和反應物料按精確配比瞬時混合。這些都是提高收率、選擇性、安全性,以及提高產品質量的關鍵因素。[6]

自20世紀90年代中期微反應器技術興起以來,國外在此方面的研究和應用的報道已經有數百篇(其中有不少是綜述性文章) ,不但取得了很多令人矚目的研究成果,尤為重要的是,不少公司已經在利用微反應器進行藥物和精細化學品的公斤級合成,甚至在工業生產上也開始應用。而國內目前還處在起步階段,文獻報道很少。文章的目的在于,通過介紹微反應器技術的研究和應用進展,為讀者展示微反應器的特點和優勢,以及它在精細化工領域的巨大應用價值,以期推動該前沿技術在科研工作中的應用。[7]

1 生產方法

1-硝基丙烷、2-硝基丙烷是重要的醫藥化工產品,主要經丙烷硝化制取。在工業中主要有以下幾種方法生產1-硝基丙烷和2-硝基丙烷。

1.1 1-硝基丙烷的生產方法[8]

丙烷硝化法:

先將丙烷放入預熱器于430~450℃進行預熱,然后進入反應塔與硝酸在390~440℃進行反應,壓力為0.69~0.86MPa。從反應塔出來的氣體經冷凝器冷卻,硝基丙烷與稀硝酸即凝縮。而丙烷與氣態氧化物則由回收塔回收,丙烷循環使用。所得產品為硝基甲烷10%~30%,硝基乙烷20%~25%,12硝基丙烷25%,22硝基丙烷40%。

丙烯硝化法:

由丙烯等不飽和烴為原料,經氣相或液相硝化或飽和烴丙烷液相硝化,即可制得硝基丙烷。

1.2 2-硝基丙烷的生產方法 [9]

硝酸直接氧化法:

又稱CSC法,以制取多種低碳硝基烷烴為目的,全過程分硝化、產物回收、原料丙烷與硝酸回收、硝基烷烴分離和精制等4個工序。硝化反應在絕熱反應器內完成, 溫度350~400℃,壓力110~112Mpa,停留時間為110~112s。乙丙烷為原料時,,產物大致含硝基甲烷25%,硝基乙烷15%,1-硝基丙烷20%,2-硝基丙烷40%。視原料和反應條件而異,主要取決于原料中低碳烷烴的構成。丙烷和硝酸的轉化率分別為10%和98%,選擇性分別為60%和38%。

氧化氮硝化法:

又稱GP法,20世紀70年代由法國GP公司開發,以低碳烷烴和氧化氮為主要原料,引入富氧或空氣作氧化劑,反應溫度280~340℃,壓力110~112MPa,停留時間10s。當C3H8∶NOX∶空氣=60∶1415∶2415時,產物含硝基甲烷15%,硝基乙烷5%,1-硝基丙烷20%,2-硝基丙烷60%。該工藝取消了硝酸回收系統,縮短了硝化反應工藝流程,但是由于需要引入空氣,反應系統隨時有可能處于爆炸極限邊緣,安全性較差,低碳烷烴和氧化氮的轉化率和選擇性都低于硝酸硝化工藝。

液相硝化的特點是溫度低而壓力高,適用于正常條件時為液態的烷烴,工業上應用不多。氣相反應一般在高溫高壓下進行,放熱,1-硝基丙烷與空氣形成爆炸性混合物,爆炸極限為2.6%(體積),生產條件苛刻且難以準確控制,常規工業法生產遇到的困難不小。丙烷硝化過程存在著副產物多、分離困難、腐蝕嚴重、工藝復雜、安全性低等問題。丙烷硝化制取1-硝基丙烷、2-硝基丙烷的工藝路線具有原料單一產物易分離等優點,但由于其選擇性差、產率低、安全性而未能實現工業化。[10]

由于丙烷硝化是復雜的強放熱反應過程,安全性比較低。微通道反應器具有優良的傳遞特性,可有效避免微反應器層內熱點的形成。近年來,人們開展了微反應器用于氧化反應的研究,采用微反應器研究丙烷硝化與傳統反應器相比具有明顯優勢,為該過程的工業化提供了可能性。為進一步優化反應性能,文章在微通道反應器內進行了丙烷硝化的研究,預測了反應條件在較大范圍內變化時丙烷硝化的主要產物的選擇性。[11]

2 實驗部分

2.1 儀器和試劑

溫度控制儀(AI-708P,廈門宇電自動化科技有限公司),微量平流泵(2PB-30C,北京衛星制造廠),質量流量控制器(D07-7B,北京七星華創電子股份有限公司),流量積算儀(D08-8C/ZM,北京七星華創電子股份有限公司),氣相色譜儀(GC-7900,上海天美科學儀器有限公司,采用DM-1701極性柱),氣相-紅外聯用儀(NEXUS 670 FT-IR, 美國NICOLET公司)。

丙烷(96.7%,溧水縣工業氣體制造有限公司),氮氣(99.999%,南京三樂集團有限公司機動分廠),硝酸(65.0~68.0%,南京化學工業公司化工建材廠)。

2.2 實驗原理

反應物濃硝酸和丙烷一起通過進料口進入加熱到350~440℃的微反應器中,硝酸被同時氣化,進行氣相反應。反應生成硝基甲烷、硝基乙烷、1-硝基丙烷、2-硝基丙烷。再將生成的產物進行蒸餾分離,得到所需的1-硝基丙烷和2-硝基丙烷。

2.3 反應器及實驗裝置

微反應器結構如圖1所示。圖中包括上蓋板1,加熱孔2,石墨密封片3,主反應板4,下蓋板5,進料口6,出料口7,測溫孔8,螺栓孔9,微通道10。

加熱棒插入加熱孔2,反應板4上的微通道10的截面尺寸為寬1mm×深1mm。加熱棒插入加熱孔2,熱偶插入測溫孔8,加熱棒和熱偶均與溫控儀連接對反應器溫度進行控制。反應板尺寸為15x10x3cm,上下蓋板、石墨密封片和反應板上有小孔9,由螺栓通過小孔將它們固定壓緊。微通道10端部的進料口6和出料口7深1cm,直徑2mm,分別由上蓋板1和石墨密封片3主體上的小孔引出,上蓋板1的孔為內螺紋。反應板上的微通道界面尺寸為幾百微米至幾毫米,由特種不銹鋼機械加工或化學刻蝕加工制成。[12]

丙烷流量由質量流量控制儀(D08-8C/ZM,北京七星華創電子股份有限公司)控制,液體硝酸由微量平流泵(2PB-30C,北京衛星制造廠)加入。硝酸和氣體經過三通閥后共同進入微反應器。有機產物由不銹鋼管引出進入冷凝管冷凝收集在三頸圓底燒瓶,尾氣通過堿液吸收酸性氣體后,再經過干燥管回收丙烷。

實驗在常壓,不同空速、丙烷/硝酸摩爾比和反應溫度條件下進行。氣體總空速(SV)為3000~80000h-1,丙烷/硝酸摩爾比為5~9,溫度(T)為350~440℃。選擇性采用C歸一化法處理,轉化率是按一定量接餾物中有機相所含體積計算所得,所以只作為參考;總體上都處于7~9%間,故所有轉化率數據沒有列入表中。

2.4 實驗目的

在微通道反應器內進行丙烷氣相硝化反應,目的在于改變工藝流程,降低該反應的傳質傳熱阻力,避免常規反應器熱能量大易導致爆炸的危險,提高反應的安全性和可操作性,可在爆炸范圍內操作,同時提高原料的利用率和產物的時空產率,有望實現該過程的工業化。

2.5 實驗方法特征

(1)該氣相硝化反應在微通道反應器內進行,不需要催化劑;

(2)以硝酸為硝化劑,硝酸濃度范圍為45~90%;

(3)丙烷純度為75~99%;

(4)丙烷量的范圍為:硝酸/丙烷物質的量比為5~9;

(5)反應壓力為常壓~1.5MPa;

(6)反應溫度為350~440℃;

(7)氣體總空速為約3,000~80,000h-1。

2.6 實驗步驟

2.6.1 實驗準備

溫度控制儀器將微反應器溫度升到440℃,打開氮氣鋼瓶,質量流量控制儀控制在200ml/min,平流泵通入蒸餾水流量控制在0.2ml/min。試運行實驗裝置,用肥皂水檢查三通閥及其他接口處的氣密性,看是否漏氣,以確保整個裝置的氣密性完好。

2.6.2 運行實驗

實驗運行前,先打開氮氣鋼瓶通入氮氣,平流泵通入蒸餾水吹掃整個反應回路。吹掃完畢后,打開丙烷鋼瓶閥門,通入丙烷,冷凝裝置通入冷卻水,開始進行實驗。溫度控制儀器控制微反應器在435~445℃,質量流量控制儀控制在150~300ml/min,平流泵流量控制在0.2~0.4ml/min。

2.7 分析方法

分析方法用氣相色譜法。從反應器出來的高溫反應混合氣體冷卻冷凝,將冷凝液中的水油兩相物質分離,把油相產物用氣相-紅外聯用色譜儀進行定性分析,再通過氣相色譜儀(FID檢測器,極性毛細管柱)進行定量分析,色譜條件:進樣器溫度=180℃,檢測器溫度=180℃,柱溫=90℃,氫氣:30ml/min,空氣:300ml/min,尾吹:30ml/min。通過對不斷改變反應條件生成的產物進行分析,來確定硝酸轉化率和1-硝基丙烷和2-硝基丙烷選擇性最高時候的反應條件,達到產物最優化的條件。

2.7.1 樣品的氣相譜圖

由圖2可知,樣品未分離時其譜峰較多,主要是由于樣品除了含有硝基烷烴之外,還含有丙烷氧化產生的多種酸(甲酸、乙酸等)所導致的結果。

圖3是樣品分離以后油相樣品的氣相色譜圖,由圖可知,樣品主要有四個峰。由圖4~圖8的氣-紅定性譜圖可知,四個峰依次為:

上述保留時間不一致,這主要是二者的色譜條件不一致所致,但不影響物質出峰的次序。

2.7.2 氣-紅聯用色譜儀分析的譜圖

圖4是樣品的GC/IR重構圖,其中峰1→t=4.647min,硝基乙烷,峰2→t=5.291min,2-硝基丙烷,峰3→t=6.336min,1-硝基丙烷。對應峰的紅外譜圖及其解析見如圖5至圖8。

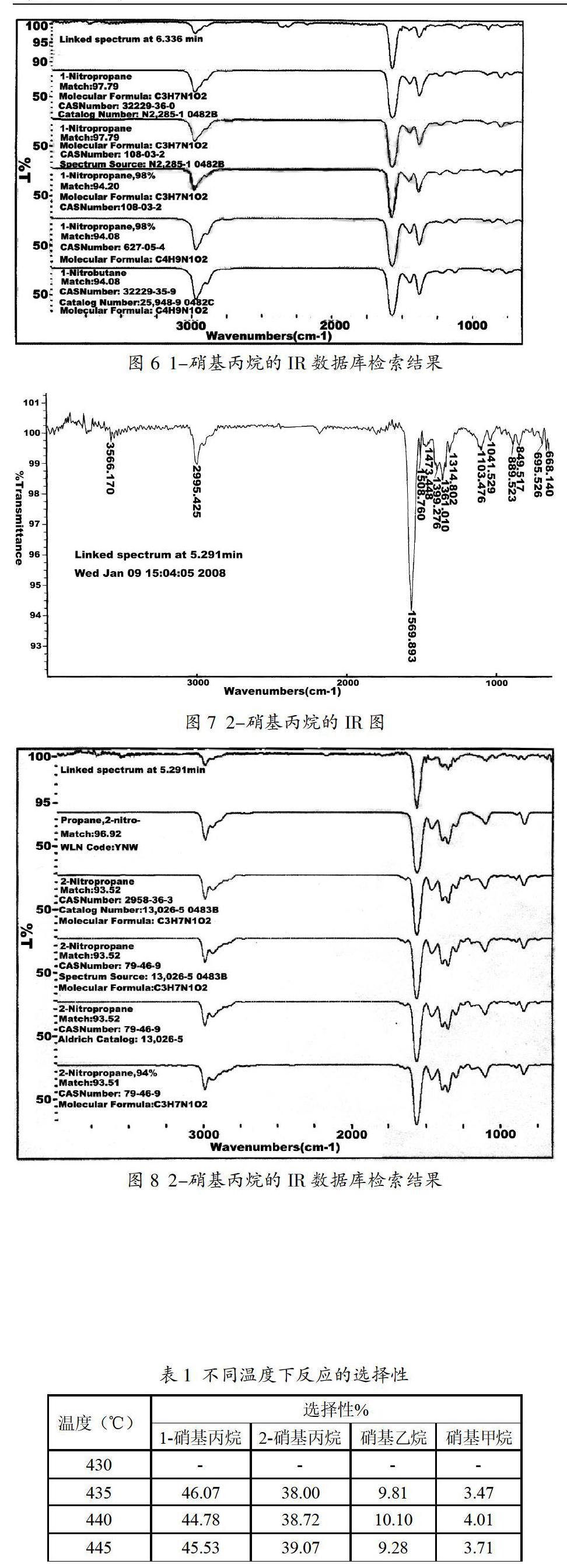

圖5是對保留時間在6.336min的物質用紅外色譜儀進行定性分析,圖6是圖5的譜圖曲線在IR數據庫中的檢索結果,匹配度達97.79%。

可以證明峰3分離出來的物質是1-硝基丙烷。

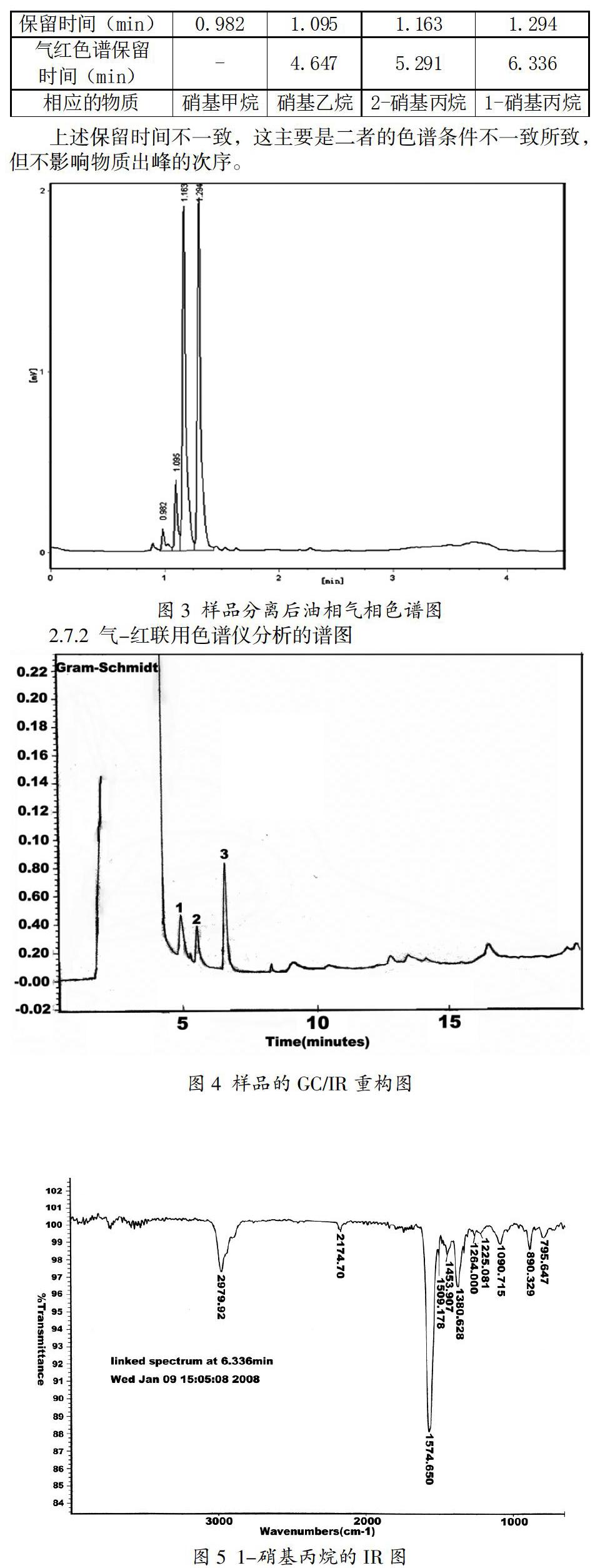

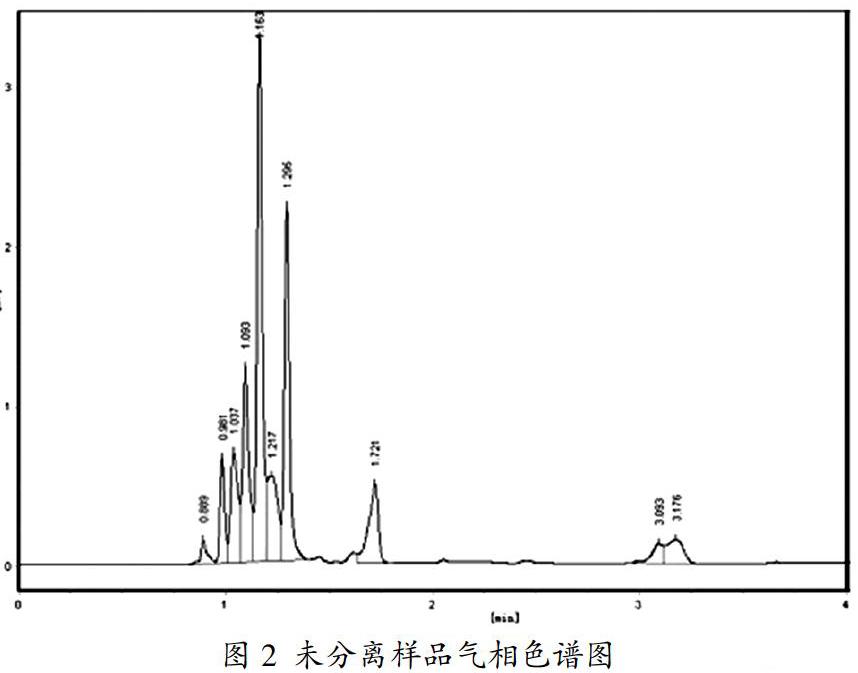

圖7是對保留時間在5.291min的物質用紅外色譜儀進行定性分析,圖8是圖7的譜圖曲線在IR數據庫中的檢索結果,匹配度達93.52%。

同理,可以證明峰2分離出來的物質是2-硝基丙烷。

3 結果與討論

反應條件的考察:

(1)溫度的影響

在反應裝置上考察了溫度對選擇性的影響,結果見表1。

注:壓力為0.4~0.6MPa,丙烷:HNO3物質的量的比為8.76,空速為20031h-1

由表1可知,丙烷/硝酸比和空速相同,不同溫度下的實驗結果:430℃時由于硝酸分解產生大量的氮氧化物,并且檢測不到丙烷的硝化物。在435℃~445℃之間,溫度升高,2-硝基丙烷的選擇性增大,1-硝基丙烷的選擇性變化不規律,硝基乙烷、硝基甲烷的選擇性變化不大。超過450℃,反應體系極易爆炸,考慮到安全性,同時由表1的結果升高溫度對硝基丙烷的選擇性提高沒有明顯的作用,所以沒有做該條件下的實驗。

(2)流量的影響

在反應裝置上考察了反應物流量大小對選擇性的影響,結果見表2。

由表2可知,溫度相同,不同空速和丙烷/硝酸比下的實驗結果:空速增大,1-硝基丙烷的選擇性減小,2-硝基丙烷的選擇性增大,硝基乙烷、硝基甲烷的選擇性變化不規律。硝基丙烷總選擇性和丙烷轉化率均增加,硝基乙烷、硝基甲烷的選擇性有所降低。

(3)反應物比例的影響

在反應裝置上考察了反應物比例對選擇性的影響,結果見表3。

表3是溫度相同,不同空速和丙烷/硝酸比下的實驗結果,由表3可知,HNO3流量保持0.2ml/min增大丙烷流量即增大丙烷/硝酸摩爾比,1-硝基丙烷選擇性有所減小、2-硝基丙烷選擇性有所增大,硝基乙烷、硝基甲烷的選擇性都有所減小。HNO3流量保持0.3ml/min增大丙烷流量即增大丙烷/硝酸摩爾比,1-硝基丙烷選擇性有所減小、2-硝基丙烷選擇性有所增大,硝基乙烷、硝基甲烷的選擇性都有所增大。硝酸的流量增大到0.4ml/min,同時丙烷的流量增大300ml/min,丙烷/硝酸摩爾比為8.79,1-硝基丙烷的選擇性是最小,而2-硝基丙烷的選擇性是最大,硝基乙烷、硝基甲烷選擇性變化不明顯。說明在保持摩爾比變化不大的情況下,空速增大有利于2-硝基丙烷的生成。與表2的結果一致。

(4)反應器的影響

在反應條件相同的情況下考察了不同反應器對選擇性的影響,結果見表4。

實施例a:反應在圖1所示反應器中進行,65%硝酸做氧化劑。

比較例b:反應在多室斯登該爾反應器中進行,反應過程中需要不斷噴灑水蒸氣或通入惰性氣體作稀釋劑,以導出多余的反應熱,降低反應溫度。[13]

由表4可知,本發明方法與傳統固定床反應器相比,1-硝基丙烷和2-硝基丙烷的選擇性有明顯的提高。這主要是由于傳熱的改變,微反應器內在任何反應條件和不同時間溫度的波動不超過2℃,而傳統固定床反應器內很難得到比較均勻穩定的發應溫度,反應物料摩爾比接近時,極易產生飛溫,導致深度氧化,使硝基丙烷選擇性降低。

4 結束語

微通道反應器用于化學反應具有傳統反應器所不及的優點。而利用微通道反應器高比表面,良好的傳質傳熱等特點,我們首先進行了將微通道反應器用于丙烷氣相硝化的研究,采用普通濃度的硝酸作硝化劑和工業純丙烷作原料,1-硝基丙烷的選擇性由原來的40%提高到44%,2-硝基丙烷的選擇性由原來的25%提高到38%,同時丙烷循環利用,充分降低成本,也提高原料的利用率和產物的時空產率。利用微反應器進行反應,降低了該反應的傳質傳熱阻力,避免常規反應器熱能量大易導致爆炸的危險,提高生產的安全性和可操作性。初步結果表明,微通道反應器是該反應實現工業化以及科學研究的良好的選擇,具有較大的工業化價值。

致謝:文章得到了江蘇徐州德隆化工有限公司的資助;實驗中得到了倪平博士、李小華教授及楊偉華同學的大力幫助,在此一并深致謝意!

參考文獻

[1]FLETCHER P D I ,HASWELL S J ,POMBO2VILLAR E, etal.Micro reactor :principles and applications in organic syn2thesis[J]. Tetrahedron ,2002,58(24):473524757.

[2]PENNEMANN H ,WATTS P ,HASWELL S J ,et al. Bench2making of microreactor applications[J].Org. Proc. Res. &Deve. ,2004,8(3):4222439.

[3]THAYER A M. Harnessing microreactions[J].Chem. &Eng. News,2005,83 (22):43252.

[4]DOKU GN ,VERBOOM W,REINHOUDTD N. et al. On2mi2croc

hip multiphase chemistry——a review of microreactor design principles and reagent contacting modes[J]. Tetrahe2 dron ,2005,61(11):273322742.

[5] HOLLADAYJ D ,WANG Y,JONES E. Review of develop2 ment in portable hydrogen production using microreactor technology[J]. Chem. Rev. ,2004,104(10):476724790.

[6]鐘平,黃南平.微反應器技術在有機合成中的應用[J].化學試劑,2007,29(6):339-344.

[7]李斌.微反應器技術在精細化工中的應用[J].精細化工,2006(1).

[8]漢繼程,頓靜斌.低碳硝基丙烷的用途及生產狀況[J].精細與專用化學品,2005,13(1):27-30.

[9]葉達恩.低碳烷烴制備硝基丙烷[J].化工時刊,1994(6):3-11.

[10]Tiggelaar R M , Loeters P W H , van Male P , OosterbroekR E , Gardeniers J G E ,De Croon M/ H J M ,Schouten JC ,Elwenspoek M C ,van den Berg A. Thermal and mechanical analysis of a microreactor for high temperaturecatalytic gas phase reactions Sensors and Actuators A,2004,112:267227.

[11]Centi G, Lanzafame P , Perat honer S1 Performances of Co2 based catalyst s for t he selective side chain oxidation of toluene in t he gas phase1 Catal1 Today,2005,99:1612170.

[12]葛皓,陳光文,袁權,等.微反應器內甲苯氣相催化氧化反應動力學[J].化工學報,2007,58(8):1967-1972.

[13]陳賡良.低碳烷烴的硝化與硝基丙烷的生產[J].天然氣工業,1990,10(2):60-64.