甕福中低品味磷精礦漿管道輸送系統工藝設計

陳潔 李馬鎖

摘 要:甕福集團針對磷礦石品位較低,大量資源不能利用的現狀,為提高資源利用率,投資7億元進行了中低品位磷礦石的擴建工程,其中新建磷精礦管道輸送系統,將磷精礦漿從新龍壩選礦廠輸送至馬場坪工業場地,輸送距離46.9km。文章主要介紹了磷精礦漿管道系統的輸送工藝設計,設計時考慮到實際生產中不可避免的產量波動,設計背壓可調的消能站實現流量多級調節。通過調節泵速和消能站中消能孔板組合的運行模式,礦漿可控制在最低能耗下輸送,生產靈活性較高,噸礦運輸成本大幅降低,由原來的0.2元/噸·公里降低到0.1元/噸·公里,經濟效益顯著。新管道系統于2013年5月成功投產使用,技術裝備和經濟指標達到世界先進水平。

關鍵詞:磷精礦;漿體管道輸送;沉積流速;過渡流速;水力高程線

前言

凡是能制作成漿的物料均可以用管道進行輸送,即水力管道輸送技術。該技術是進行大宗能源物料運輸的綠色環保專業技術,在節能環保方面有零排放、無污染、無噪音、直埋地下,不破壞當地自然、人文景觀和居民環境,地上還可以綠化、恢復原生態,受天氣變化影響小,利用地形落差來進行輸送等方面的優勢。對于邊遠地區、距離終端用戶較遠、運輸量較大的礦山企業,礦產品管道運輸方式在經濟性、安全性、環境影響等方面比傳統的公路、鐵路運輸具有明顯優勢,現已廣泛應用于金屬礦山和非金屬礦山生產的各種精礦、尾礦、煤碳等能源的輸送。

1995年甕福集團建成了中國第1條長距離磷精礦漿管道輸送系統,輸送距離46.7km,輸送管道外徑229mm,設計年輸送磷精礦干基190萬噸~210萬噸。2008年建成平行的回水管道,將終端磷肥廠的廢酸水送回到首端選礦廠循環使用,使整個企業做到廢水零排放。

甕福礦區磷礦石地質儲量8.2億噸,平均品位25%,約有50%的資源不能利用。為提高資源綜合利用率,2011年甕福集團開展了中低品位磷礦綜合利用項目,總投資7億元,包括中低品位磷礦選礦擴建及尾礦庫、新建磷精礦管道輸送系統、磷精礦壓濾脫水系統。

文章主要介紹了磷精礦漿管道系統的輸送工藝設計,以設計依據為前提,確定合理的設計原則,充分評估并利用現有管道系統,在開展磷精礦漿可輸送性實驗的基礎上,確定安全流速、設計管道規格、水力高程線、泵送能力及輸送系統。設計新建的磷精礦管道輸送系統最大輸送量520萬噸/年,實現新建與現有管道一起達到輸送磷精礦干基660萬噸/年,極大地節省了投資成本。

1 設計依據

(1)最大輸送礦石量:660萬噸/年;

(2)運行時間:330天/年,7920小時/年;

(3)輸送濃度(質量含固量):62%±2%;

(4)管道設計壽命:30年;

(5)管線路由:新龍壩選礦廠現有隔膜泵站至馬場坪工業場地,全長46.9km,地形起伏較大。

2 設計原則

現有磷精礦漿管道輸送系統年可輸送精礦干基190萬~210萬噸,經對該管道的使用壽命評估后,按照年輸送精礦干基200萬噸計算,還可繼續使用20年。因此,新管道的設計時,充分利用現有管道系統,以降低投資成本。

(1)現有管道系統聯合進行輸送,兩條管道的設計輸漿能力如下:

現有老礦漿管道:精礦干基200萬噸/年;

新建礦漿管道:精礦干基460萬噸/年;

新老管道一起達到660萬噸/年。

(2)現有管道系統主泵做為新建管道系統主泵的備用泵,新建管道系統不設備用泵。可在現有管道出口和新建管道泵房出口設連通管和隔離閥,并通過對現有管道系統的電氣與自控部分進行相應改造,使其具有此功能。既可節省投資、節省場地,還可盤活原有資產。

3 輸送工藝參數設計

3.1 礦漿可輸送性試驗

首先對采樣的待輸送磷精礦漿進行可輸送性試驗[1],包括如下內容:

(1)輸送特性評估試驗。固體比重實驗、粒級分布實驗、礦漿流變實驗(3個濃度水平),用于確定泵壓和管道最小壁厚。(2)停車再啟動特性評估試驗。沉降實驗、安息坡度實驗、沉積穿透重實驗,用于確定管線最大容許坡度和停車再啟動可行性。(3)磨蝕性評估試驗。礦樣對鋼管的磨蝕率實驗,用于確定管道壁厚裕量。

3.2 工藝參數確定

3.2.1 安全流速。為保證正常安全輸送,輸送流速應大于或等于臨界沉積流速和過渡流速中的較高值,稱之為安全流速[2]。

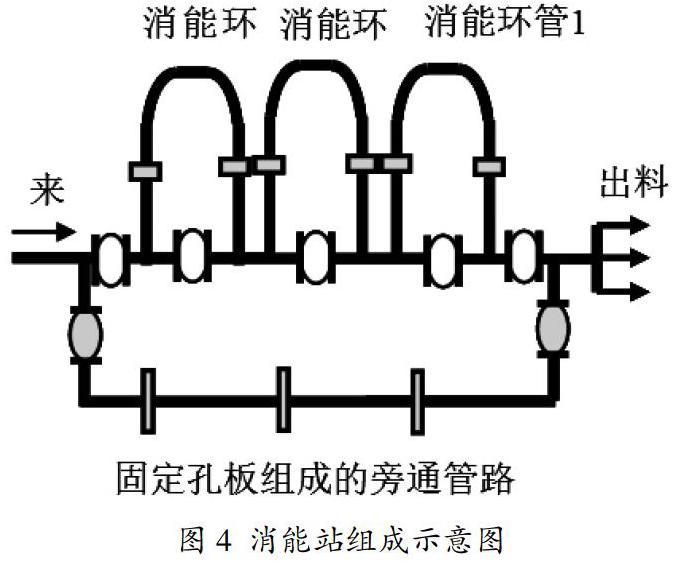

3.2.2 過渡流速。由層流狀態到紊流狀態的過渡流速是礦漿粘度和礦漿屈服應力的函數。因粘度和初始屈服應力又是濃度的函數,可根據實驗結果,結合漢克斯公式,建立過渡流速和礦漿濃度的關系。圖2是過渡流速和磷精礦漿濃度的曲線關系。當礦漿濃度為64%時,只要流速超過1.15m/s,礦漿即進入紊流狀態。

3.2.3 臨界沉積流速。臨界沉積流速為固體顆粒在輸送中保持懸浮狀態而不產生滑動層和淤積層的最低流速。一般運行流速都應高于臨界流速,以保證管道長期運行時漿體的穩定性,并保證管底不發生嚴重磨蝕。影響臨界沉積流速的因素有固料比重、粒級分布、顆粒沉降系數和漿體濃度等,根據實驗結果,結合沉積流速計算公式,建立沉積流速與濃度的關系。圖1是磷精礦漿臨界沉積流速與濃度的曲線關系。漿體濃度在62%-64%時,臨界沉積流速為1.8m/s。

3.2.4 安全流速

通過圖1及圖2可以判斷,安全流速應取臨界沉積流速和過渡流速中的較高值1.8m/s。

3.2.5 管道規格

結合安全流速,選定管道外徑14 (356mm),能夠滿足輸送能力460-520萬噸/年的設計要求。壁厚9.5mm~14.3mm,可滿足管道承壓及服務年限30年的設計要求。

3.2.6 泵送能力

管道設計輸漿能力:

老礦漿管道:200萬噸/年;

新建礦漿管道:460-520萬噸/年;

新老礦漿管道一起達到660萬噸/年。

根據以上工況要求,新建礦漿管道輸送泵選型如下:

主泵:隔膜泵,4MPa出口壓力,350m3/h流量,2臺并聯工作,采用現有老礦漿管道系統老主泵做為備用泵;

喂料泵:離心泵,620m3/h流量,50m揚程,2臺并聯,1用1備。

新建礦漿管道年輸送磷精礦流量550-620m3/h。

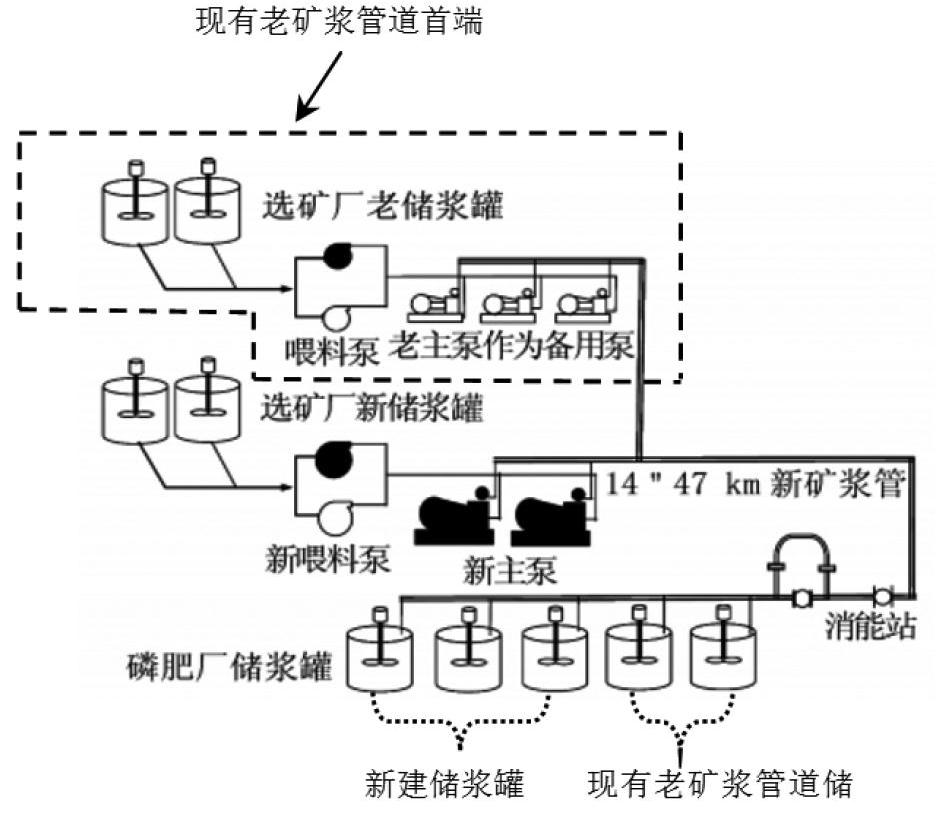

4 輸送工藝系統設計

新建磷精礦漿管道系統,起點在選礦廠新儲漿罐,終點在磷肥廠儲漿罐,主要包括新喂料泵、新主泵、輸送管道和消能站,如圖3所示。

濃縮后的磷精礦漿排入選礦廠的2個新儲漿罐緩沖流量波動,通過新喂料泵向新主泵喂料,經過新主泵加壓后進入管道進行泵送,泵送至終端后,高壓礦漿先經過消能站進行減壓,再進入磷肥廠儲漿罐。

4.1 儲漿罐

管道首端現有2個選礦廠老儲漿罐,新建2個儲漿罐,共4個儲漿罐,實際生產時,2個老儲漿罐空置備用,2個新儲漿罐滿漿待送。終端磷肥廠現有2個儲漿罐,新建3個,共5個儲漿罐。每個儲漿罐有效容積為2000m3。

儲漿罐具有如下功能:

穩定作用:

儲漿罐吸收選廠生產量和礦漿濃度的波動,使管道系統平穩運行,減少水擊發生頻率和強度,減少消能站閥門關啟的頻率和閥芯磨損,延長其壽命。

隔離作用:

一個系統的事故不會馬上波及另一系統的運行。當終端磷肥廠或管道發生事故停車時,首端選礦廠的2個空罐可使選廠在6-8個小時內繼續生產,不需要停車。當首端選礦廠發生事故停車時,選礦廠的2個滿罐可繼續供漿,使終端磷肥廠在8個小時內繼續生產,不需要停車。

降氧作用:

滿罐可使罐內漿體中的小氣泡有時間浮出液面,減少進入管道的游離氧的含量,從而減小管道的內腐蝕。

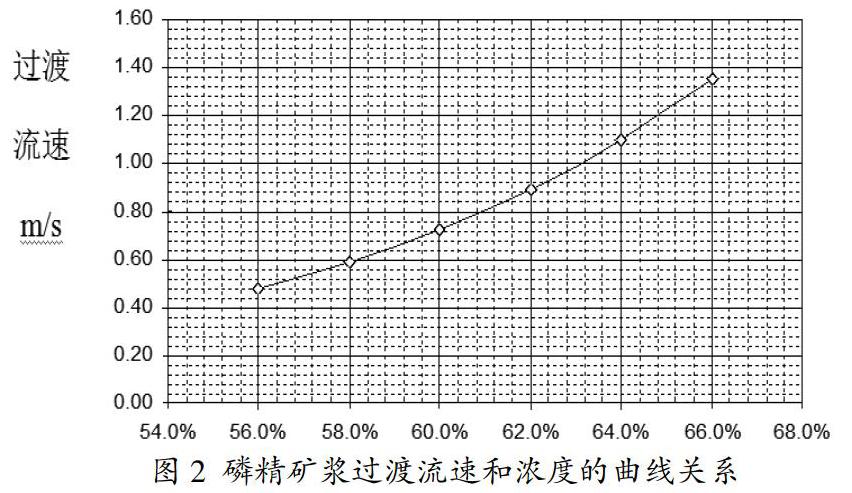

4.2 消能站

管道系統的設計考慮了今后生產中不可避免的產量波動,采用通過調節泵速和消能孔板組合的操作模式達到輸送能耗最低。當管道系統需要執行不同的輸送計劃時,管道流量變化需要不同的消能孔孔板組合來調節,提供合適的管道背壓,防止系統產生不滿管流。新管道的5km及35km處是兩個高點,下游地形總體坡度大于水力坡度。當管道輸送流量不足時,高點到下游會產生不滿管流。礦漿在不滿管流區半管流動,并形成真空,會引發汽蝕并快速磨損。

因此,在管道終端安裝消能孔板,設置消能站,在低流量時,增加消能站阻力,使高點不發生不滿管流。在高流量時,減小消能站阻力,使泵能耗達到最低。為達到該目的,設計消能站由3個帶有消能孔板的消能環管組成。在不同流量下選擇不同的環管組合,可實現8級調節與流量匹配。消能站組成示意圖見圖4所示。

消能站設計了超壓保護裝置——固定爆破壓力的爆破片,防止精礦漿管道以及消能站內的管路設備發生過壓破壞。如有超過設計范圍的高壓導致爆破片破裂后,礦漿將沿爆破支路排至儲漿罐,同時爆破片的動作信號傳到控制室報警。

消能站設計有3個出料口:1個用于將正常來流,即磷精礦漿導入儲漿罐;1個用于將非正常來流時,主要是水或水漿混合物,排入回水池;還有1個用于爆破支路,當爆破片破裂后,管內礦漿沿爆破管路導入儲漿罐。

5 結束語

新建磷精礦漿管道輸送系統充分利用了現有老礦漿管道系統,大大降低了系統投資,背壓可調的消能站實現了輸送流量多級調節,生產靈活性高,可適應實際生產中的產量波動,實現礦漿在最低能耗下輸送,噸礦運輸成本大幅降低,為甕福集團中低品位磷礦石資源的開發利用有效解決了能源輸送問題,經濟效益顯著。

相比于傳統運輸,管道運輸不僅符合國家實現節能減排、低碳經濟的戰略規劃,具有高效、低成本、節能環保等優勢,也是開發邊遠山區礦產資源、緩解鐵路公路運輸緊張狀況、解決精礦外運和尾礦排放的有效方法。

參考文獻

[1]E.J. Wasp.固體物料的漿體管道輸送[M].黃委會水科所,譯.水利出版社,1980.

[2]沈仲棠.非牛頓流體力學及其應用[M].北京:高等教育出版社,1989.

作者簡介:陳潔(1977,8-),女,籍貫河南洛陽,博士,高級工程師,主要從事漿體及膏體管道輸送系統設計工作。