循環流化床鍋爐輸煤篩碎設備運行狀況及粒度控制

摘 要:循環流化床對入爐燃料的顆粒特性——顆粒度及顆粒級配提出了嚴格的要求。適當的燃料粒徑和級配是循環流化床鍋爐正常運行的前提和保證條件。文章簡單介紹了內蒙古京海煤矸石發電有限責任公司330MW循環流化床鍋爐輸煤篩碎設備狀況及控制燃煤粒徑的措施。

關鍵詞:循環流化床鍋爐篩碎設備;燃煤粒徑控制;措施

目前國內己投產運行的循環流化床鍋爐中,有很大一部分由于燃料顆粒特性不符合鍋爐設計要求致使鍋爐出力、燃燒等鍋爐運行技術指標達不到設計要求,甚至嚴重危及鍋爐正常、穩定運行。我公司1、2號機組分別于2010年8月 和10月均已順利投產,因篩碎問題,煤粒度超標,曾發生過多次降負荷及停爐事故,特別是燃用劣質煤時,因篩分及破碎系統控制不當燃煤粒徑過大,往往會導致循環流化床鍋爐發生一系列問題。下面結合我公司的一些實際情況,就篩碎設備狀況及粒度控制措施進行一下探討。

1 設備介紹

根據我廠循環流化床鍋爐要求和來煤情況,采用兩級破碎,粗碎機室和細碎機室分開布置。根據煤質資料和系統出力,粗碎機室內滾軸篩及碎煤機出力按4×330MW機組設計,滾軸篩的額定出力為1600t/h,入料粒度≤300mm,出料粒度定為30mm;環錘式碎煤機自帶減震平臺,額定出力為1200t/h,入料粒度≤300mm,出料粒度≤30mm。篩子和碎煤機各設兩臺,兩套篩碎設備互為備用。細碎機室內細篩機及細碎機出力按2×330MW機組設計,細篩機的額定出力為800~1000t/h,入料粒度≤50mm,篩下物粒度≤8mm;細碎機自帶減震平臺,額定出力為600t/h,入料粒度≤50mm,出料粒度≤8mm。細篩機及細碎機各設兩臺,兩套篩碎設備互為備用。

2 輸煤篩碎設備技術現狀

目前,國內循環流化床鍋爐燃料制備系統的工藝形式以“粗碎+篩分+細碎”為基本形式,其他根據每個工程的具體情況和條件適當作以變更或重新組合。常用的幾種形式如下:一級篩分兩級破碎、三級篩分兩級破碎、兩級破碎。我廠采用二級篩分兩級破碎,該布置形式:來煤通過一級篩分,篩上物進一級碎煤機,一級破碎機破碎后的煤和一級篩分篩下物直接進入下一級皮帶機,經過皮帶機的煤全部進入二級篩分,二級篩分的篩上物進入二級碎煤機,二級篩分的篩下物直接進入下一級皮帶機而后進入主廠房原煤倉;經過二級碎煤機的煤全部進入下一級皮帶機而后進入主廠房原煤倉。

在設備選擇上,粗碎機一般選用環錘式較多,出料粒徑在30mm以下。為了保證煤的粒度能符合鍋爐的燃燒要求,目前我廠的細碎機采用的是進口設備可逆轉錘擊式破碎機,粗碎機為山西電力環錘式碎煤機,細篩使用高幅振動篩,粗篩為滾軸篩。

3 輸煤篩碎設備存在問題的分析

目前,國內循環流化床鍋爐輸煤篩碎設備存在許多問題,直接影響鍋爐的安全、穩定運行。我廠粗篩碎設備運行較為穩定,出料粒度也在正常范圍之內,主要問題集中出現在細篩碎設備上,我廠要求進入爐膛原煤粒徑小于1mm和大于8.5mm不超過10%,1mm~2mm占50%,2mm~5mm占35%,5mm~8.5mm占10%。但我廠實際運行中出現超出要求范圍的大顆粒較多等現象。其主要原因有以下幾方面。

3.1 細碎機錘頭磨損嚴重

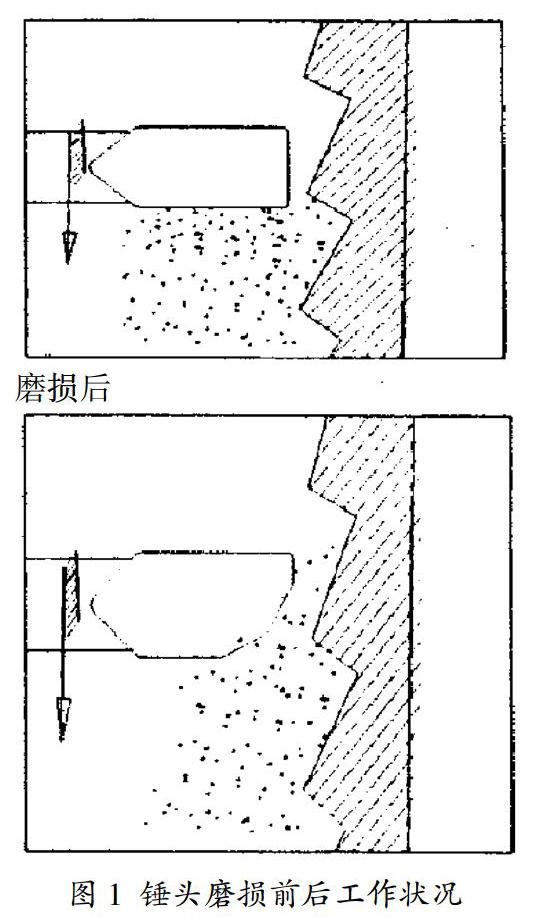

早期使用進口鍛造錘頭,雖然未發生斷裂現象,但是錘頭在破碎約13萬噸左右后就磨損嚴重,在細碎機的主要工作部件,錘頭和破碎板磨損之后,一是錘頭質量變小而破碎能力下降,二是打擊面由原來的平面變為圓弧面而改變了沖擊角度,見圖1。這在一定程度上原有的沖擊破碎變成了碾壓破碎,而且錘頭和破碎板之間的間隙是控制破碎粒度的重要因素。其結果,一是煤的粒度過大,二是降低了錘頭的撥料功能而使破碎機的出力下降。

3.2 原煤及矸石比例較大

進入破碎機的原煤粒度不能有效控制,而超出破碎機能力范圍的大塊原煤直接進入破碎機造成產品粒度超標。一般在單級破碎系統容易出現這種情況。以沖擊破碎為主的錘擊式破碎機,其破碎比一般應控制在10左右。超過破碎比允許范圍,將會造成產品粒度超標或其出力下降。

3.3 細碎機錘頭、反擊板磨損不均勻

細碎機錘頭通過運行觀察有磨損不均勻現象,由于細碎機入料不均勻,驅動側與非驅動側料流不均勻導致錘頭磨損成斜線,反擊板因材質及工況原因表面出現凹凸不平現象,出現這兩種狀況后,即使將細碎機間隙調到最小粒度仍然超標。

3.4 細碎機錘頭經常斷裂

出現錘頭斷裂的錘頭全部為國產鑄造錘頭,國產鑄造錘頭雖然硬度高,使用周期較長,但錘頭內部經常會出現氣孔,從而造成錘頭斷裂發生,錘頭一旦斷裂,粒度將無法保證。

3.5 細篩機篩分效率不高

細篩機篩分效率,無論是對破碎機功效的充分發揮還是對保證產品煤達到循環流化床鍋爐所要求顆粒特性具有相當重要的意義。但是目前國內大部分電廠接受的煤或供給制煤系統的原煤中非礦物性雜質較多,水分較高,常規的篩分設備不能發揮正常的篩分功能和效率,篩分分級效率很低。我廠使用矸石與煤泥混配摻燒,混配比例多數為5:3,當水分為超過7%后篩分效率急劇下降,致使大部分煤全部匯集至細碎機,使得破碎機會產生過負荷運行。

3.6 篩條縫隙變大

細篩機篩條拉筋間隔較大,運行過程中大顆粒煤卡至篩條中間,其余超標粒度會從其間落下,致使入爐粒度超標。

3.7 篩面粘煤護皮頂起

當水分為超過7%后篩分效率急劇下降,篩面會粘煤嚴重,尤其靠邊上護皮處,當護皮處粘煤淤積較厚時,粘煤會將細篩機邊緣護皮頂起,致使大顆粒煤從篩板側面落下,使入爐煤粒度超標。

4 燃煤粒度控制措施

通過輸煤篩碎設備的運行分析,對癥找到控制燃煤粒度大的措施。具體的控制措施如下:

(1)從進入現場原煤入手,原煤矸石含量不能超標(小于20%),大塊煤盡量控制,必要時在煤場組織碾碎大塊矸石。(2)原煤進入煤場后,通過煤溝或者筒倉,一定要和洗中煤混配均勻,發現大塊煤檢出,保證原煤粒度盡量均勻。(3)細篩篩條拉筋間隔較大,很容易使大顆粒煤卡到篩條之間使粒徑大煤漏過細篩,造成入爐煤粒度不合格,通過在篩條橫向之間增加拉筋使間距縮小,這樣大大減少了煤粒度過大幾率。(4)輸煤檢修定期檢查細篩和細碎,調整細碎間隙,檢查細篩篩條間隙和四周護板,同時細碎機錘頭選擇質量好、信譽好的供應商。(5)細碎機運行2周后進行導向運行,使錘頭磨損均勻。(6)調整布料器上部導流板,使入細碎機煤流布料均勻,使錘頭磨損均勻。(7)控制混配煤水分低于7%,因摻配煤泥比例較大,控制水分7%以下粘煤能有所緩解。(8)每班上煤完畢后定期清理細篩篩面粘煤。

5 結束語

燃煤粒徑大對循環流化床鍋爐的影響毋庸置疑,特別是燃用劣質煤時一定要引起高度重視。我公司通過從進煤源頭、上煤方式調整和對篩碎設備有針對性地整治,通過以上多項措施,很好地控制了入爐煤粒度,再沒有發生過類似燃煤煤粒度超標而被迫停爐的事故。從而為鍋爐長周期安全、穩定、經濟運行奠定了良好基礎。

參考文獻

[1]王智微,張巖豐,張彥軍,等.循環流化床鍋爐燃料適應性的研究分析[J].鍋爐制造,2002,1:1-3.

[2]金時雄,陳桂春.循環流化床鍋爐燃料制備系統中存在的若干問題及改進方法初探[C]//全國電力行業CFB機組技術交流服務協作網技術交流論文集(5).

[3]任清忠.循環流化床鍋爐輸煤篩碎系統位置布置探討[C]//全國電力行業CFB機組技術交流服務協作網技術交流論文集(4).

作者簡介:趙治華(1985,10-),男,內蒙古包頭人,助理工程師,內蒙古京海煤矸石發電有限責任公司,從事電廠生產技術管理工作。