盤形滾刀破巖過程中刀圈接觸應力數值模擬

高浩 譚青 朱震寰 張逸超

摘要:為了研究盤形滾刀破巖過程中刀圈接觸應力分布規律,利用數值模擬對滾刀破巖過程進行分析。研究結果表明:在滾刀破巖過程中,滾刀與巖石接觸應力分布是不均勻的,并且在滾刀破巖過程中不斷波動變化;在實際刀巖接觸區刀圈接觸應力具有中間達到最大值,兩邊減小的分布形態。

關鍵詞:盤形滾刀;接觸應力;數值模擬;波動變化

中圖分類號:U455.3

文獻標識碼:A doi:10.14031/j.cnki.njWX.2016.05.001

0引言

近年來,隨著我國地下空間的高速發展,全斷面硬巖隧道掘進機(TBM)由于其掘進的高效率、高可靠性、地質適應性強等優點而得到廣泛運用。盤形滾刀是TBM核心破巖工具,因掘進環境惡劣,刀巖作用復雜,導致其經常失效。經統計,在秦嶺隧道掘進過程中,刀具消耗的成本占整個工程成本的三分之一。因此,掌握滾刀破巖過程中刀圈接觸應力分布規律,對于刀圈斷裂及破巖機理等進一步研究具有重要意義。

1.盤形滾刀結構簡介

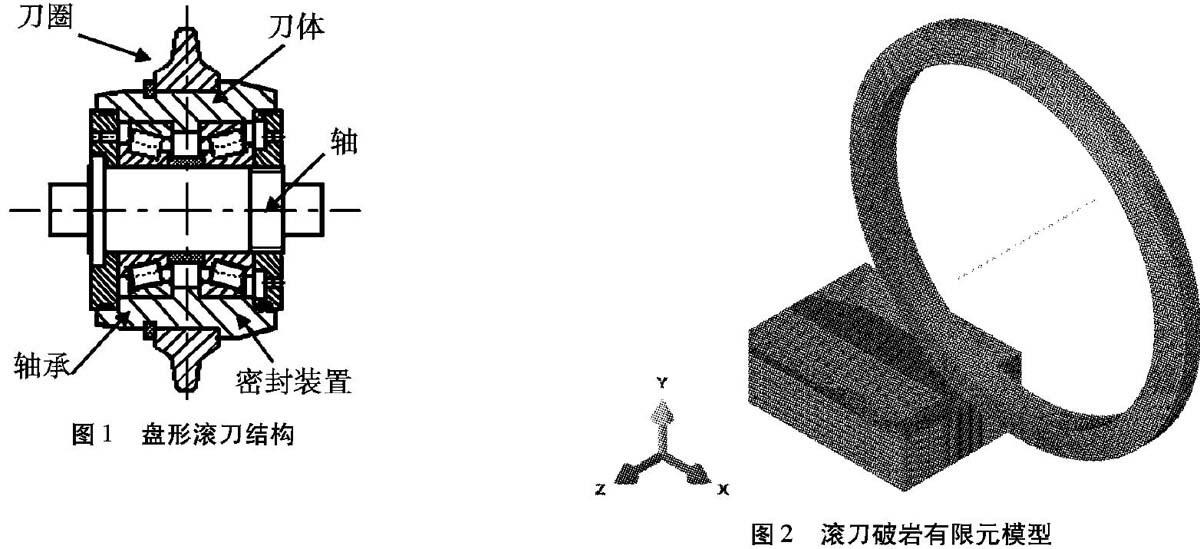

盤形滾刀一般由刀圈、刀體、軸承、軸和密封裝置組成,如圖1所示。盤形滾刀通過刀架安裝在刀盤上,刀架固定在刀盤上,隨刀盤轉動,盤形滾刀刀圈刀轂通過軸承繞盤形滾刀刀軸轉動,從而實現盤形滾刀滾壓破碎巖石。其中刀圈在破巖過程中直接與巖石接觸,刀圈的設計直接影響滾刀破碎巖石效果和滾刀的壽命。

2.數值模擬

2.1模型建立

本文采用ABAQUS有限元軟件對盤形滾刀破巖進行數值模擬。為了節省運算時間,對常截面滾刀結構進行了簡化,忽略軸承、刀軸等結構,建立刀圈與巖石的三維模型,如圖2所示。刀圈采用剛體約束,以節省計算時間,巖石本構方程采用Drucker-Prager準則,模型中材料參數如下表所示。在建立有限元模型時,對刀圈與巖石均采用8節點六面體線性減縮積分形式的三維實體單元一C3DSR,并對刀圈與巖石的接觸區域網格進行細化,以增加精度。滾刀破巖過程中,刀圈與巖石表面發生接觸,考慮到破巖過程中巖石巖渣的形成與脫落,刀圈與巖石的接觸面會不斷變化,因此接觸類型采用通用接觸,程序能夠自動判別新的接觸面,如此能模擬滾刀連續掘進過程。巖石底面施加完全約束,刀圈沿x軸速度設定為60mm/s,刀圈與巖石摩擦系數設定為0.1,刀圈通過與巖石表面的摩擦力實現自轉。模擬貫入度為8mm時,滾刀切削巖石過程中刀圈接觸應力分布。

由圖3可知,盤形滾刀與巖石接觸應力分布是不均勻的,并且在滾刀破巖過程中不斷波動變化。

為了能更進一步揭示破巖過程中滾刀與巖石接觸區的接觸應力分布規律,選取刀圈正面上處于中間點的接觸應力進行研究,如圖4所示。

具體分析第10幀時參考點接觸應力分布變化,如圖5所示。由圖5可知:

(1)接觸應力具有中間達到最大值,兩邊減小的分布形態。這是由于刀圈的參考點在滾刀破巖過程中經歷著加載一峰值一卸載的過程,因而接觸應力也經歷了類似的變化過程。

(2)在滾刀破巖過程中,參考點接觸應力是波動變化的。主要是由于滾刀破巖過程中,滾刀首先與巖石接觸,巖石產生彈性變形,滾刀的載荷線性增加,當滾刀的繼續侵入時,在滾刀作用下巖石的應力超過巖石的單軸抗壓強度,巖石發生塑性變形進而發生破碎并剝落,然后滾刀破巖載荷下降,完成一個循環,這造成滾刀破巖載荷的階躍性,從而導致刀圈接觸應力也隨之波動變化。

3.結論

在滾刀破巖過程中,滾刀與巖石接觸應力分布是不均勻的,并且在滾刀破巖過程中不斷波動變化;在實際刀巖接觸區刀圈接觸應力具有中間達到最大值,兩邊減小的分布形態。