姿控發動機管路支架一體化設計

何康康,朱志華

(北京航天動力研究所,北京,100076)

姿控發動機管路支架一體化設計

何康康,朱志華

(北京航天動力研究所,北京,100076)

姿控支架采用管路與結構承力件一體化的設計理念,取消了姿控系統多個姿控發動機管路及其支架,不僅減輕了姿控系統重量,同時也保證了姿控發動機的安裝精度。在綜合姿控發動機艙內布局、空間尺寸及位置等因素基礎上,提出不同結構和不同材料一體化設計的姿控支架方案,并對其在結構強度、剛度、流阻及工藝性方面進行了對比。結果表明,兩種不同材料、結構的姿控支架方案皆能滿足動力系統使用要求,但鈦合金結構方案在重量、系統流阻匹配性方面更具優勢。

液體火箭發動機;姿控支架;一體化;結構強度;流阻

0 引 言

姿控液體火箭發動機廣泛應用于航天飛機、衛星、飛船等航天器,其主要功能是軌道控制、姿態調整、航天器的對接和交會[1,2]。某姿控動力系統要求在狹小的艙段空間內實現8臺姿控發動機的安裝及其相應推進劑供應管路的設計布局,采用常規的發動機安裝支架與推進劑管路分開的設計方式,在有限空間內布置過多的管路和支架將造成裝配困難。為實現在有限空間內的發動機合理布局,優化艙內空間結構,提高操作工藝性,姿控發動機安裝支架及其推進劑管路采用一體化集成設計方案,將姿控發動機結構承力件與供應管路合二為一,利用姿控支架內置流道取代動力系統多個姿控推進劑供應管路,起到流道分配作用。一體化設計的姿控支架不僅起到支撐并傳遞姿控推力的作用,減輕姿控系統的質量,提高姿控系統密封的可靠性,同時還保證了姿控發動機的整體安裝精度。

本文依據姿控發動機一體化設計理念,綜合考慮姿控發動機空間位置、布局、安裝方式提出兩種不同材料和不同結構的集成化設計方案,并在結構強度、剛度、流阻方面進行仿真計算,對仿真數據進行分析說明,同時對其工藝可行性進行了闡述,并介紹兩種支架的優劣性能。

1 結構設計

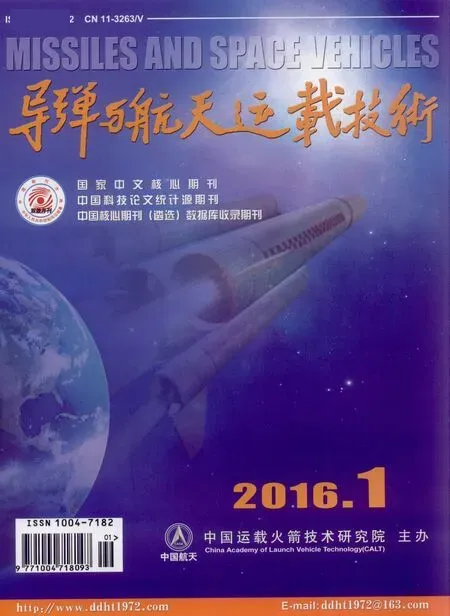

某姿控系統要求在狹小的艙段空間范圍內安裝布置8臺姿控發動機,安裝布局示意見圖1。

圖1 姿控發動機布局示意

由圖1可知,常規設計方法是由4組雙機形式組成,每組雙機分別利用姿控發動機支架與艙段連接固定,同時每組雙機連接2根推進劑供應管路,即共有8根推進劑供應管路和4個姿控發動機雙機支架。常規設計方案中眾多的發動機結構支架及管路組件導致艙段內有限的空間更局促,造成總體的穿艙電纜無法在后期安裝,同時過多的管路間連接接頭也將導致姿控系統密封可靠性的降低。

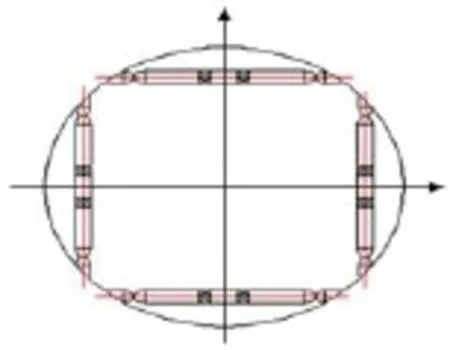

為使8臺姿控發動機支撐結構及推進劑供應管路空間布局更合理,可優化艙內空間結構設計,提高裝配操作工藝性。采用一體化、集成化的設計理念,將姿控發動機支架和兩種推進劑供應管路合二為一,將管路內置于姿控發動機支架內部。綜合考慮艙內安裝布局,在不更改總體姿控發動機空間布局和安裝位置條件下,提出兩種姿控支架設計方案,分別為鋁合金姿控支架和鈦合金姿控支架,如圖2所示。

圖2 一體化設計示意

兩種方案分別內置兩種不同的推進劑流道,不同推進劑流道均上下、內外錯層分開,將不同推進劑物理上隔絕,同時實現支架上所有與發動機對接接口一致。支架中的8處三角塊處為姿控發動機安裝位置,一體化的姿控支架可通過后期整體式精加工改善精度,因此姿控發動機相對安裝精度比獨立的4組雙機方式有較大提高。

2 工藝設計

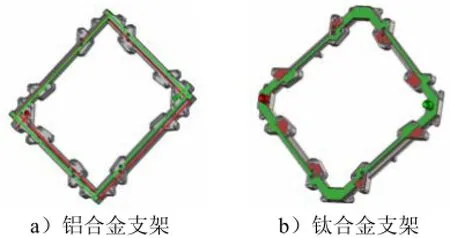

姿控管路支架一體化設計的兩種結構方案所實現的工藝方法不同。鋁合金方案支架由于工藝因素內置流道只能為圓形直孔,流道通過鉆深孔加工實現。為減少鉆頭偏移量,采用對鉆加工方式盡量提高鉆孔同軸度[3],鉆孔后流道堵頭采用電子束焊工藝封堵。為降低因鉆頭偏移過大而導致支架壁厚變薄,鋁合金支架流道壁厚為3 mm。鈦合金方案支架由于應用分層擴散焊技術,內置流道形狀不受限制[4,5]。將姿控支架分成3層分別加工,每層通過銑削加工成任意形狀流道,然后通過擴散焊技術將3層焊接成一整體,如圖3所示。

圖3 鈦合金支架工藝示意

鈦合金支架在保證結構強度和擴散焊工藝所需壁厚1.8 mm的基礎上,其余都銑削成推進劑內置流道,增加了姿控發動機的體積容腔,該體積容腔有利于降低姿控發動機脈沖工作時電磁閥開關動作產生的水擊[6,7],減少多臺姿控發動機同時工作時的相互影響,確保姿控推力的精準輸出。鈦合金支架內置流道壁厚的精確控制,質量僅為702 g,比鋁合金支架的786 g更低,因此降低姿控動力系統的質量,有助于總體對整個動力系統整體靜態質心的匹配。

3 力學校核

姿控支架的結構強度和剛度對發動機可靠性和安裝精度有著重要作用,需確保支架在實際工作過程中的應力和變形在許可范圍內。工作時支架主要受到兩個方向力作用,即軸向持續50g加速度力和姿控發動機脈沖工作時徑向脈沖推力,兩種力的方向相互垂直。由于姿控支架為扁平狀結構且通過8個螺栓與艙段固定,徑向脈沖推力可忽略不計,主要考核軸向過載對支架強度和剛度的影響。據金屬材料手冊可知仿真分析材料參數如表1所示。

表1 鈦合金和鋁合金材料參數

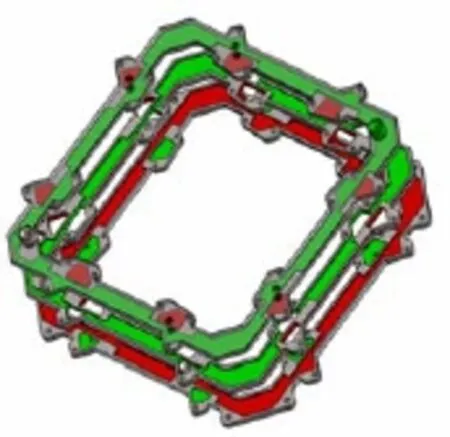

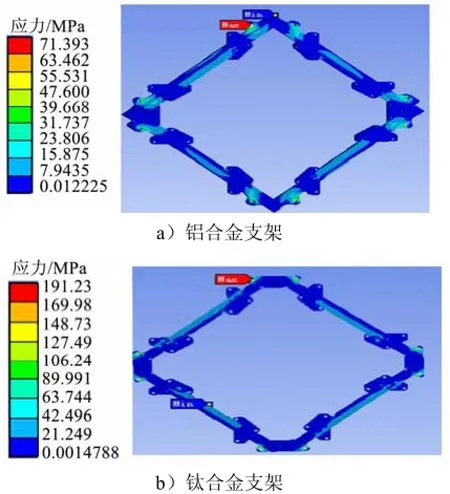

根據姿控系統實際裝配狀態,支架通過8處螺栓與總體艙段相連,仿真模型中也將8個螺栓孔內施加固定約束。通過姿控單機質量及加速度核算過載力,該力分別施加于支架上與姿控發動機連接的三角塊上。圖4為兩種支架受軸向過載力aNSYS仿真應力圖[8]。由圖4可知,鈦合金和鋁合金支架中最大等效應力均產生于螺栓孔內壁邊緣,最大值分別為191.23 Mpa和71.4 Mpa,遠小于各自的許用應力,安全系統大于2。

圖4 支架軸向過載應力

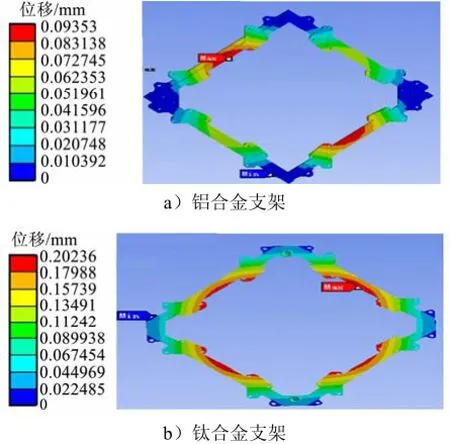

姿控支架軸向過載最大等效變形位移量見圖5。

圖5 支架軸向過載變形

鋁合金和鈦合金變形位移最大處都產生于兩臺發動機安裝位置中間梁,此處距固定約束處均最遠,易發生過載變形。兩支架最大變形量分別為0.09 mm和0.2 mm,姿控發動機安裝處變形為0.06 mm和0.12 mm,均不會對發動機安裝精度、推力輸出產生影響,支架剛度均滿足系統使用要求。

從仿真結果來看,鋁合金支架在剛度和強度上略優于鈦合金,這是因為該支架設計時壁厚為3 mm;鈦合金支架由于采用了擴散焊接技術,擴大了支架內部容腔,支架壁厚為1.8 mm,導致在受到相同過載力時應力大于鋁合金支架。

4 流道性能校核

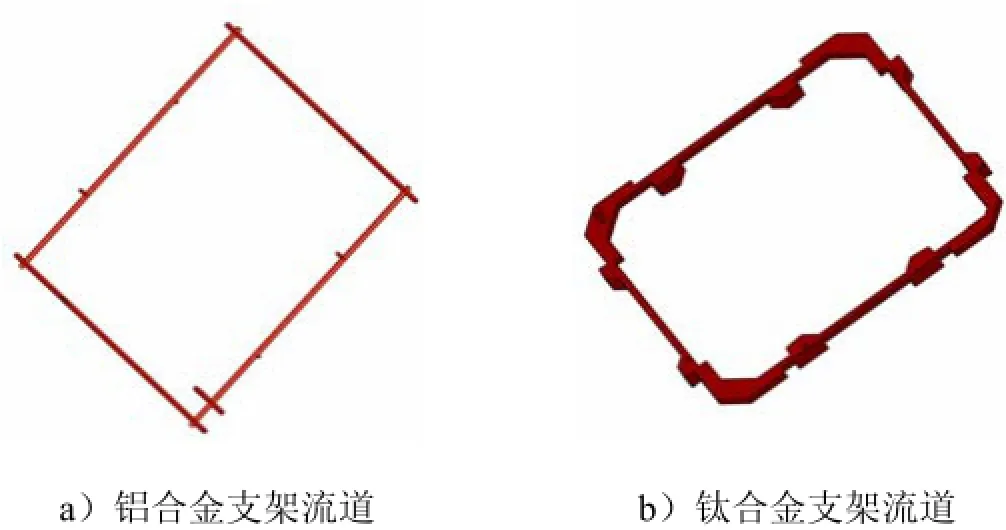

姿控支架集成管路和結構承力件于一體后,內置流道實際工況流阻對于整個動力系統參數匹配性顯得尤為重要[2]。鋁合金支架內置流道為規則的圓孔方框形流道,鈦合金支架為不規則方形流道,內置流道模型如圖6所示。同一支架中內置氧化劑和燃料流道一樣,根據姿控發動機正常工作的混合比要求,氧化劑質量流量是燃料流量的1.6倍,相同流道內氧化劑路流阻大于燃料路流阻,因此只需確保氧化劑流道滿足系統匹配性要求即可,本文只對氧化劑流道進行仿真計算。

圖6 支架內置氧化劑流道

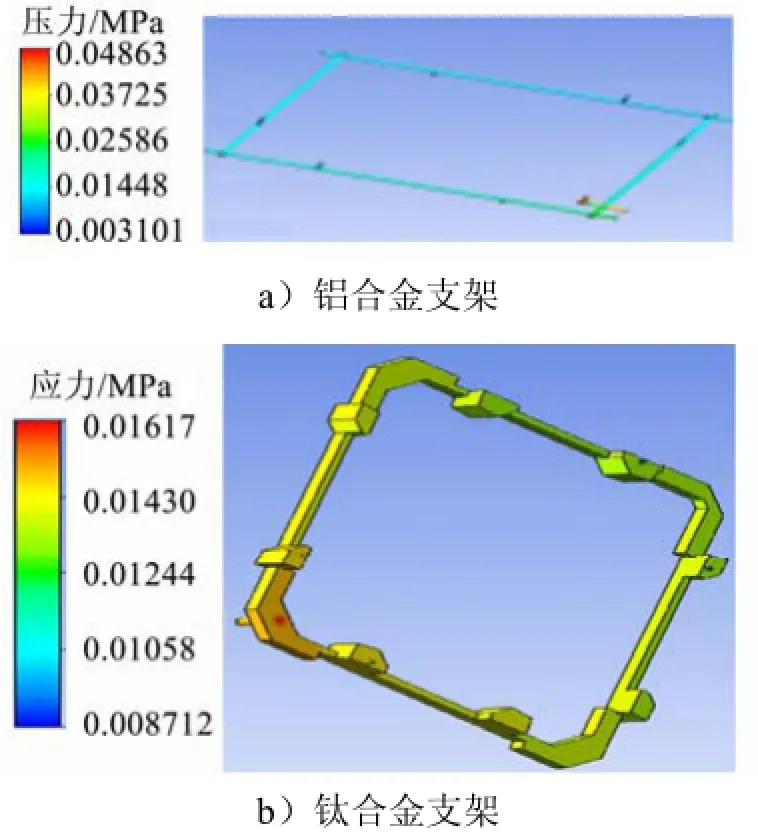

姿控系統共安裝8臺姿控發動機,在動力系統最大工況下是4臺姿控發動機同時工作。為滿足姿控發動機精準的推力輸出,要求支架內置流道擁有足夠的推進劑供應能力,流阻需滿足系統匹配性要求。將姿控發動機氧化劑推進劑折算相應水流量進行仿真計算,單臺發動機氧化劑水流量為35 g/s,入口按4倍流量進行計算,出口設置為大氣壓力進行仿真計算。兩種流道在最大工況下內部壓力分布如圖7所示。由圖7可知,鈦合金支架內置流道入口和出口壓力差為0.05 Mpa即為流道流阻,幾乎可忽略不計;鋁合金支架內置流道壓力差為0.33 Mpa,由此可知鈦合金支架內置流道的系統匹配性更好。仿真結果顯示壓力最大值皆出現在入口底部,原因是此處水流流速由快變慢,動靜壓差變化,從而造成壓力大幅度上升。

圖7 內置流道壓力分布

5 結束語

本文依據姿控系統發動機一體化、輕量化的設計理念,提出了兩種不同材料和結構的集成化設計的姿控支架,在結構強度、剛度、流阻、工藝性及質量方面進行對比。結果表明,兩種支架都能滿足動力系統使用性要求,鈦合金支架由于采用了擴散焊技術,內置流道可以根據系統匹配需求加工成任意形狀的同時精確控制支架壁厚保證強度,因此在質量和系統匹配性方面更具有優勢。

參考文件

[1] 朱寧昌. 液體火箭發動機設計[M]. 北京: 宇航出版社, 1994.

[2] 曹泰岳. 火箭發動機動力學[M]. 長沙: 國防科技大學出版社, 2004.

[3] 王峻. 現代深孔加工技術[M]. 哈爾濱: 哈爾濱工業大學出版社, 2005.

[4] 靜永娟, 侯金保, 岳喜山, 等. 擴散釬焊鈦合金多層版的界面強度研究和斷口分析[J]. 失效分析與預防, 2013, 8(3): 136-140.

[5] 王洪光. 特種焊接技術[M]. 北京: 化學工業出版社, 2009.

[6] 晏政, 彭小輝, 程玉強, 等. 航天器推進系統水擊及其抑制方法[J]. 航空動力學報, 2012, 27(9): 2028-2034.

[7] 竇唯, 胡長喜. 液體火箭發動機水擊特性仿真及試驗研究[J]. 火箭推進, 2013, 39(2): 40-45.

[8] 李范春. aNSYS Workbench設計建模與虛擬仿真[M]. 北京: 電子工業出版社, 2011.

Integrative design of Pipeline and Bracket in Attitude Control Engine

He Kang-kang, Zhu Zhi-hua

(Beijing aerospace propulsion Institute, Beijing, 100076)

The attitude control engine bracket adopts integrative concept that integrates pipeline and configuration together. engines pipeline and Bracket were removed, which can reduced attitude control system weight, and the precision of assembly is ensured commendably. On the basic of engine layout, space size and location in attitude control engine cabin, two engine bracket concepts were designed with different configuration and different material. Then compare their intensity, stiffness, flow resistance and technics. The result showed that two different kinds bracket meet the requirements of momentum system. However, the titanium alloy is better on weight and system flow resistance matching.

Liquid rocket engine; engine bracket; Integrative design; configuration intensity; Flow resistance

V434

a

1004-7182(2016)01-0017-04

10.7654/j.issn.1004-7182.20160105

2015-06-20

何康康(1983-),男,工程師,主要從事軌姿控發動機總體設計研究