反式聚環戊烯橡膠性能研究*

賀小進,張 杰,徐 林,陳 宏

(1.中國石化北京化工研究院 燕山分院,北京 102500;2.橡塑新型材料合成國家工程研究中心,北京 102500;3.北京橡膠工業研究設計院,北京 100039)

反式聚環戊烯橡膠(TPR)由環戊烯在催化劑存在下通過開環聚合制備,其玻璃化溫度(Tg)低,生膠強度大,黏著性、氣密性及收縮性好,耐曲撓性強,炭黑及油填充量大,不冷流,加工性能優異。TPR硫化橡膠呈現出高回彈、低滯后以及優異的抗磨性,可用于制作輪胎,尤其是高溫抗張強度大,特別適合用作載重車輪胎。環戊烯與雙環戊二烯共聚新型橡膠的混煉膠屈服強度和撕裂強度大于天然橡膠(NR),硫化膠抗張強度與NR相當。將TPR與異戊橡膠(IR)摻混使用,能大大改善IR的加工性能。

國外20世紀70年代曾開展過環戊烯橡膠合成研究,并建成了中試裝置。國內20世紀80年代中科院長春應化所及北京燕山石化研究院也開展過環戊烯的均聚及共聚,得到的聚環戊烯橡膠性能接近NR,環戊烯與雙環戊二烯共聚橡膠的混煉膠強度甚至大于NR[1-5]。早期由于環戊烯資源短缺致使環戊烯橡膠發展受到很大限制,隨著乙烯裂解裝置產能不斷擴大,碳五資源更加豐富,2015年我國環戊二烯產量約為40萬t,環戊烯產量約為8萬t,碳五綜合利用及環戊烯橡膠研究重新引起人們關注[6-7]。北京化工研究院燕山分院開展了TPR的合成,同時對合成的TPR進行了結構分析[8],本文在以前工作基礎上對合成的TPR進行了性能測試,得到的硫化膠回彈性及耐磨性好,永久變形及動態形變小,生熱及滾動阻力低,與NR、丁苯橡膠(SBR)及IR相比具有明顯的優勢,非常適合制作綠色節能輪胎材料。

1 實驗部分

1.1 原料

TPR:自制;NR:3#煙片膠,泰國產品;丁苯橡膠SBR1502:門尼黏度為51,南京揚子石化金浦橡膠公司;炭黑N330:中聯橡膠(集團)總公司;三異丁基鋁、2,6-二叔丁基-4-甲基苯酚、硫黃、促進劑、氧化鋅、芳烴油、防老劑和硬脂酸等均為橡膠工業常用助劑。

1.2 儀器設備

LC-10AVP型凝膠色譜滲透儀(GPC):日本島津制作所;FPS3000型紅外光譜儀:美國BIO/IAD公司;DRX400MHz型核磁共振儀:瑞士BRUKER公司;XK-160A型開煉機:上海橡膠機械廠;XLB-D型平板硫化機:浙江湖州宏橋橡膠機械有限公司;C2000E型橡膠無轉子硫化儀、Y3000E型壓縮生熱試驗機、M200E型橡膠門尼黏度儀和T2000E材料拉力試驗機:北京市友深電子儀器有限公司;仿E115型橡膠沖擊彈性實驗儀:天津材料試驗機廠;RSS-Ⅱ型滾動阻力試驗儀:北京萬匯一方科技發展有限公司;DMA2980型動態黏彈譜儀(DMA):美國TA儀器公司;MDSC2910型差式掃描量熱(DSC)/熱重(TG)聯用儀:美國TA公司。

1.3 實驗配方

以輪胎胎面膠為例研究TPR的應用性能,并與NR、SBR及IR進行對比,實驗配方(質量份)為:生膠100(包括TPR、NR、SBR及IR),炭黑N330 48,氧化鋅 3,硬脂酸 4,防老劑4020 1,防老劑RD 1,芳烴油8,硫黃 1.5,促進劑NS 1.8。

1.4 TPR的合成

向5 L經氮氣充分抽排的反應釜中加入一定量的溶劑、環戊烯、WCl6溶液、活化劑溶液及相對分子質量調節劑溶液,打開反應釜攪拌及低溫冷浴,冷卻至0 ℃左右緩慢加入三異丁基鋁溶液,反應2~3 h后加入2,6-二叔丁基-4-甲基苯酚的乙醇溶液終止聚合反應。聚合物溶液用乙醇凝聚后在通風櫥中除去大部分溶劑,再于60 ℃真空烘箱中干燥至恒重。

1.5 試樣制備

混煉采用開煉機混煉,工藝如下:

1.6 測試分析

(1) 相對分子質量及聚合物結構:聚合物相對分子質量及其分布采用GPC測定,測試條件為:以四氫呋喃作流動相,流速為1.0 mL/min,溫度為25 ℃。聚合物結構采用紅外光譜儀(溴化鉀壓片)及核磁共振儀(溶劑為氚代氯仿,測試溫度為25 ℃,用四甲基硅烷定標)測定。

(2) 門尼黏度按GB/T 1232.1—2000等同于ISO 289—1:1994進行測定;硫化膠物理性能、回彈性、壓縮生熱及阿克隆磨耗等分別按國家標準GB/T 528—1998、GB/T 1681—1991、GB/T 7756—1996及GB/T 1689—1998進行測試。

(3) 硫化特性按GB/T 16584—1996進行測定。

(4) 滾動阻力采用滾動阻力試驗儀測定,測試條件為:負荷為15 MPa,轉速為400 r/min。

(5) 動態力學性能采用DMA進行測定,測試條件為:頻率為10 Hz,升溫速率為2 ℃/min,測試溫度范圍為-120~100 ℃,樣品尺寸約為20.00 mm×5.00 mm×2.00 mm。

(6)Tg及熔融溫度(Tm):采用差式掃描量熱(DSC)/熱重(TG)聯用儀測定,升溫速率為10 ℃/min,溫度范圍為-150~80 ℃。

2 結果與討論

2.1 TPR結構

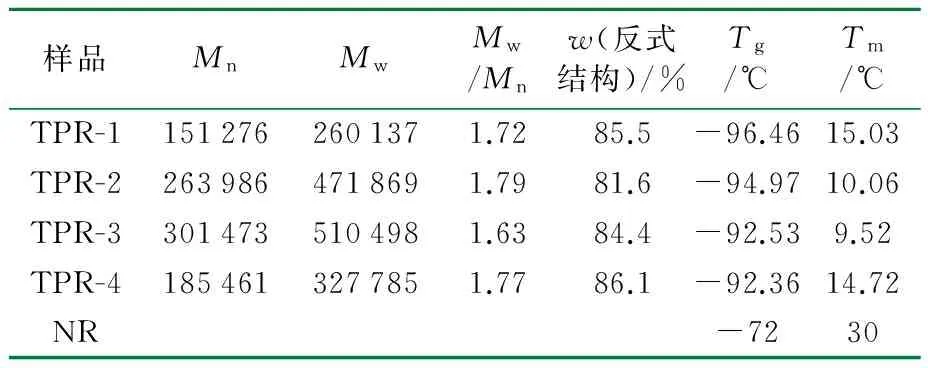

合成的TPR樣品結構數據列于表1中。

表1 合成的TPR樣品結構

由表1可知,合成TPR的數均相對分子質量為(1.5~3.0)×105,相對分子質量分布為1.6~1.8,反式結構質量分數約為85%,Tg為-92~-96 ℃,低于NR的Tg,表明低溫性能較好,Tm為10~15 ℃,與NR的比較接近,基本滿足通用橡膠對結構及基本性能的要求。另外反式結構質量分數為85%的聚環戊烯橡膠結晶半衰期為45 h,與NR的結晶半衰期為50 h也較接近。

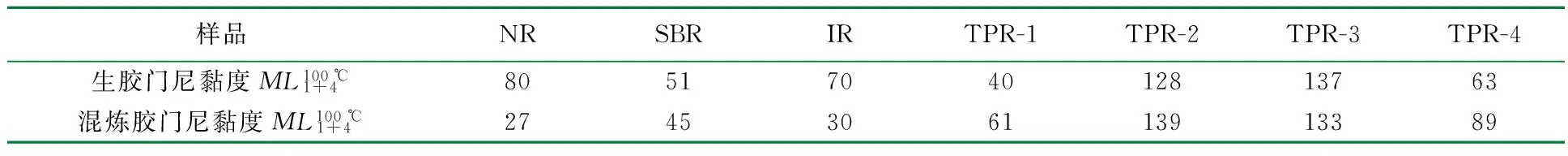

2.2 生膠及混煉膠門尼黏度

門尼黏度反映膠料加工性能指標,混煉膠門尼黏度小表明其加工性能好。實驗測定了對比膠樣及4種TPR生膠和混煉膠的門尼黏度,結果見表2。

表2 生膠及混煉膠門尼黏度

表2結果表明,在4種TPR中,TPR-1和TPR-4的生膠門尼黏度在40~70之間,與目前常用膠種門尼黏度相當,相對分子質量較高的TPR-2和TPR-3的門尼黏度較高,加工性能稍差。混煉膠的門尼黏度與生膠的門尼黏度趨勢相同,4種TPR混煉膠與對比樣品混煉膠相比,門尼黏度均明顯偏高。

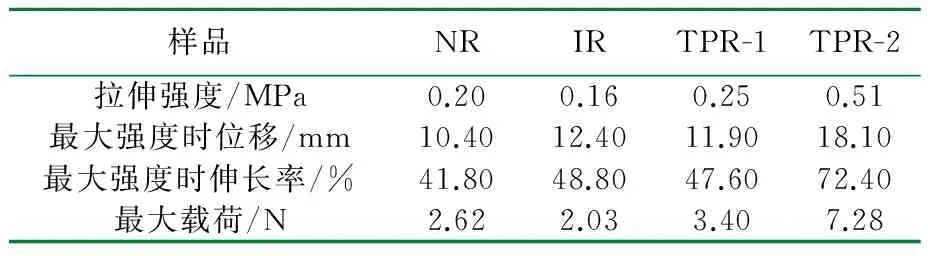

2.3 混煉膠物理性能

混煉膠的物理性能主要檢測混煉膠的強度,混煉膠強度高的膠料制品成型的穩定性好,半成品不易變形。TPR與常用膠種混煉膠物理性能見表3。

表3 混煉膠物理性能

由表3可以看出,TPR混煉膠強度比較高,尤其是相對分子質量較大的TPR-2混煉膠的強度明顯高于常用膠種,說明TPR有較好的混煉膠強度。

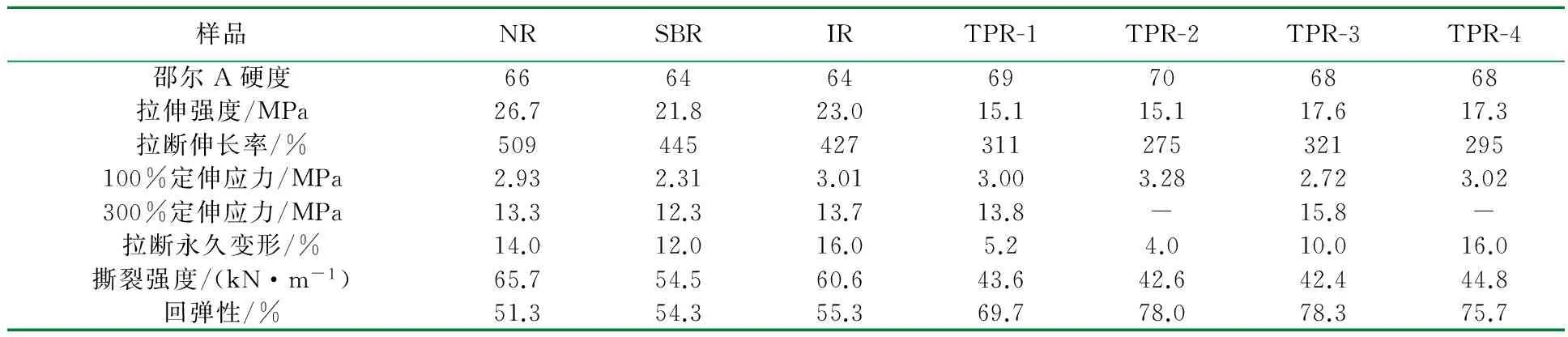

2.4 硫化膠性能

硫化膠性能包括硫化膠物理性能、撕裂性能和回彈性,結果列于表4。

表4 硫化膠物理性能

從表4可以看出,TPR具有很好的回彈性,相對分子質量越大回彈性越好,其回彈性可達NR的1.5倍甚至更多,硫化膠的拉伸永久變形較小,尤其是TPR-1和TPR-2兩種膠料。TPR硫化膠的硬度稍高于常用膠種,定伸強度稍高或與常用膠種相當,但它們的拉伸性能和抗撕裂性能均較常用膠種差一些。TPR拉伸性能和抗撕裂性能較差的原因考慮是因為生膠的門尼黏度較大,混煉過程中膠料與填料之間混合不均勻,導致硫化過程受影響,這可通過添加操作油或降低TPR的相對分子質量來解決;還考慮是由于目前所用加工配方是通用膠加工配方,并未根據環戊烯橡膠的特性進行優化,沒有充分發揮環戊烯橡膠的性能。

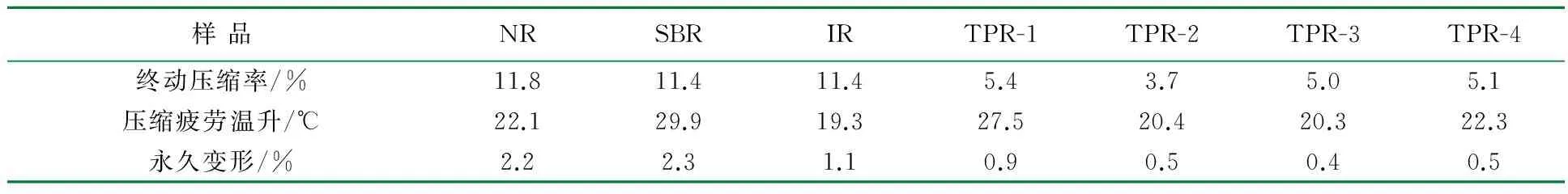

2.5 耐疲勞性

硫化橡膠在周期性應力的作用下,其結構和性能產生的變化稱之為疲勞現象。由于橡膠存在滯后性,所以橡膠制品在周期性變形時都會吸收一部分能量并將其轉換成熱能。又由于橡膠是熱的不良導體,其周期形變轉換成的熱能會導致橡膠制品內部達到很高的溫度,進而影響橡膠制品的使用壽命。根據所施加作用力的不同疲勞可以分為不同類型,以考察不同運動方式下硫化膠的耐疲勞性能。硫化膠壓縮疲勞主要考察試樣在一定時間內受到周期性壓縮時,硫化膠的壓縮疲勞生熱、終動壓縮率和永久變形,結果見表5。

表5 硫化膠壓縮生熱結果

從表5可以看出,TPR的終動壓縮率和永久變形都比較小,是NR的0.2~0.5倍。壓縮疲勞溫升也比較小,其中TPR-2、TPR-3膠料的溫升與IR相近,TPR-4與NR相同,而TPR-1的溫升比SBR低2 ℃,說明TPR的耐疲勞性較好,TPR相對分子質量越大,壓縮疲勞性能越好。

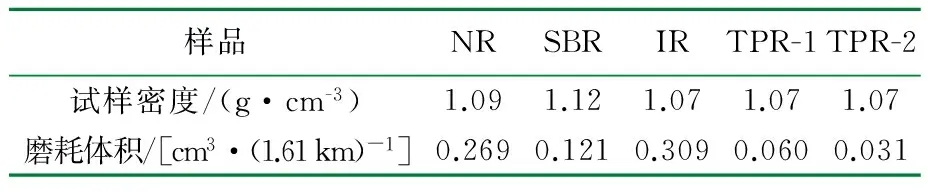

2.6 耐磨性

耐磨性是硫化膠的重要性能指標,磨耗體積越小,硫化膠的耐磨性越好,反之越差,表6是TPR與對比膠料的阿克隆磨耗數據。

表6 硫化膠阿克隆磨耗實驗數據

從表6可以看出,TPR具有優異的耐磨性,它們與對比膠料的密度基本相同,但磨耗體積遠低于對比膠料,是NR的0.10~0.25倍,是SBR的0.25~0.50倍,是IR的0.1~0.2倍,可以用作高耐磨材料。由表6還可以看出,TPR相對分子質量越大,耐磨性越好。

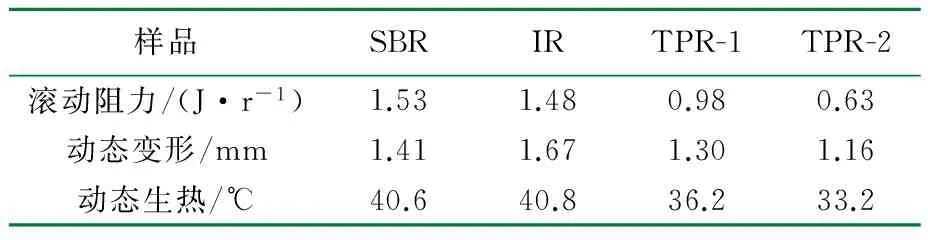

2.7 滾動阻力

輪胎的滾動阻力是環保性能的重要考核指標,滾動阻力的高低,直接關系到輪胎的節能效果。由于胎面膠是輪胎中直接接觸路面的部分,這部分膠料的滾動阻力對整個輪胎的滾動阻力有直接的影響。表7是不同膠料的滾動阻力實驗數據。

表7 滾動阻力實驗數據

從表7可以看出,TPR的滾動阻力、動態變形、動態生熱均比對比樣品要好,是IR的0.40~0.65倍。TPR相對分子質量越大,滾動阻力、動態形變及生熱越小。

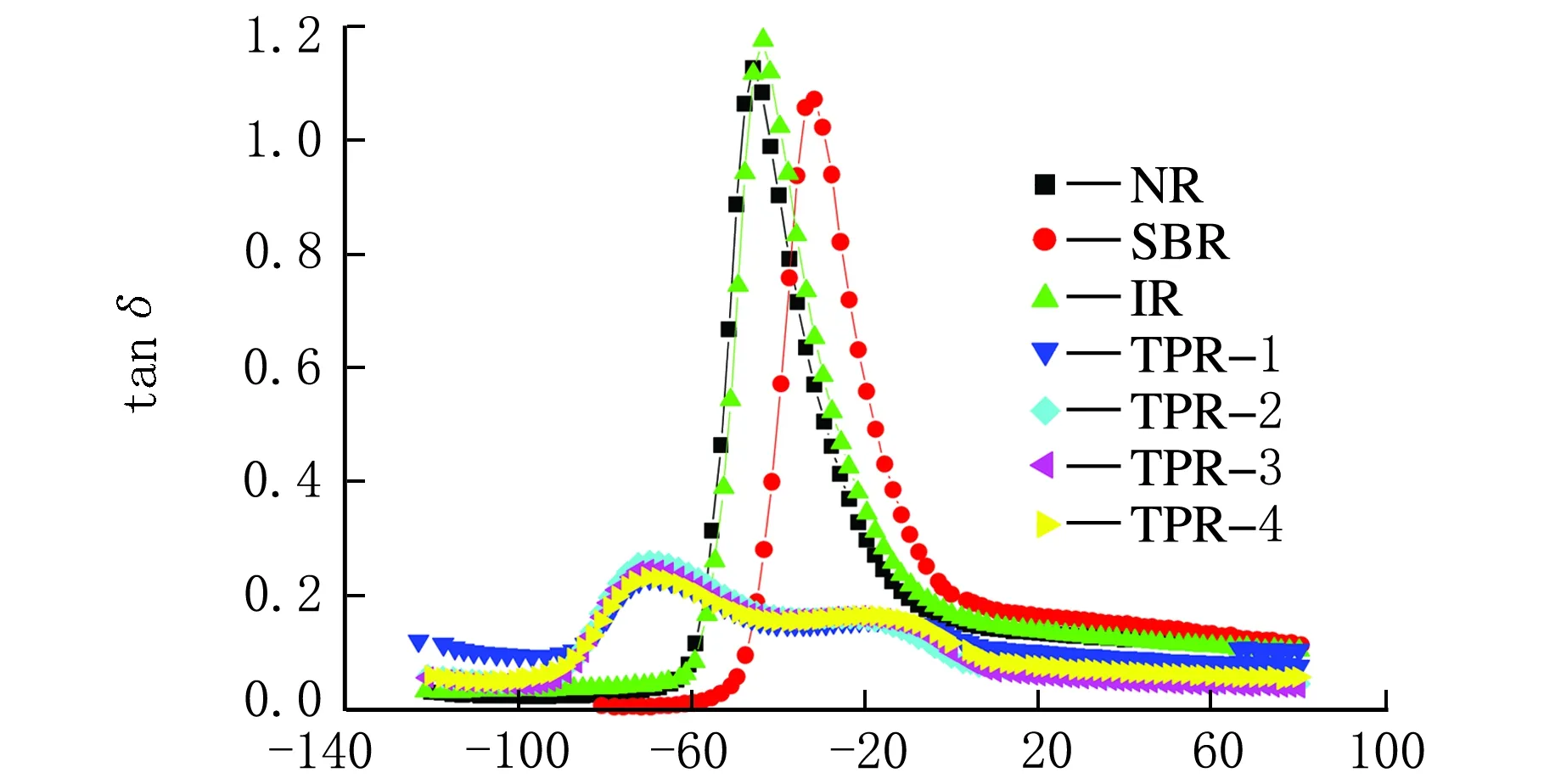

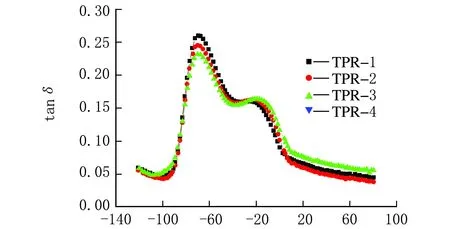

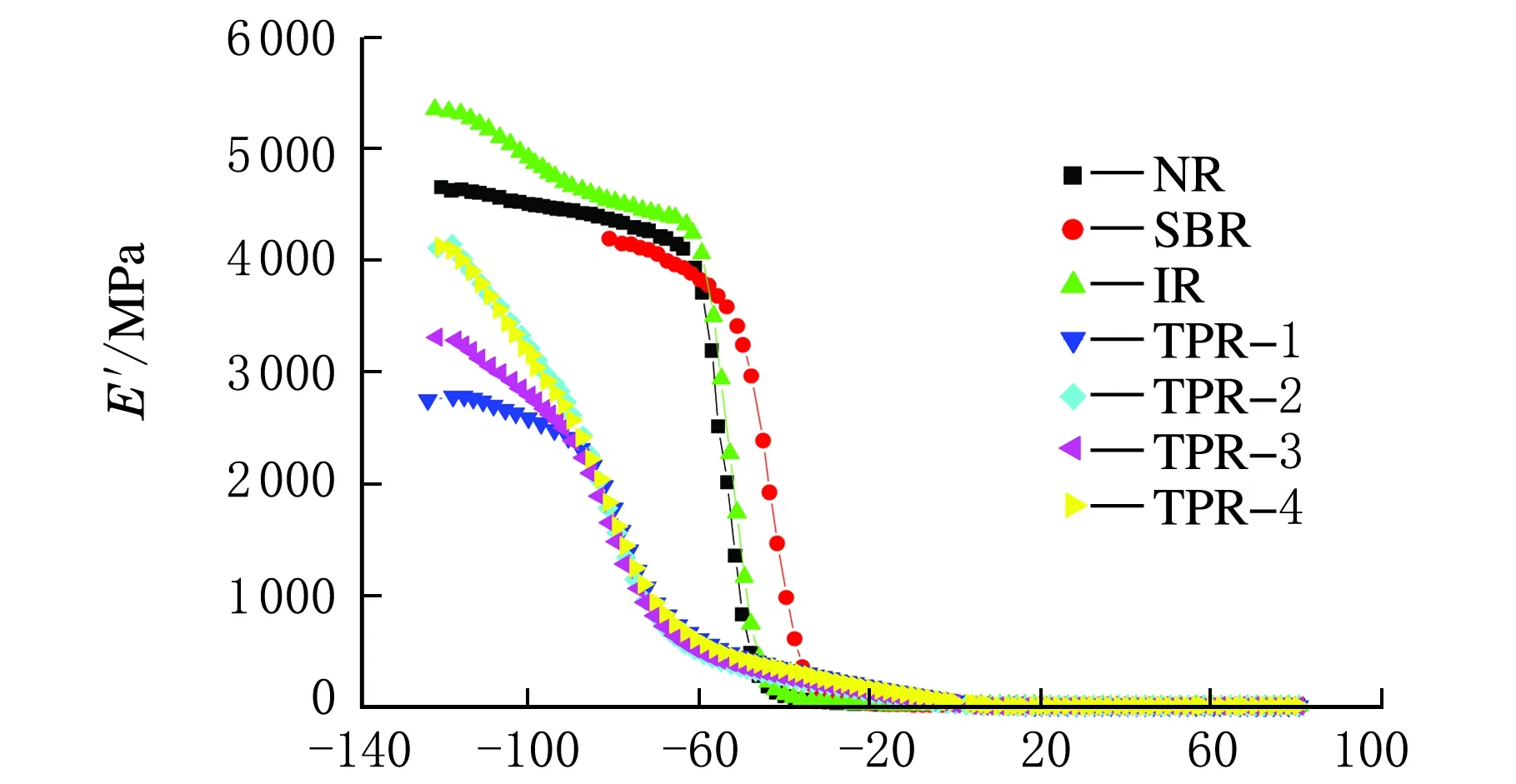

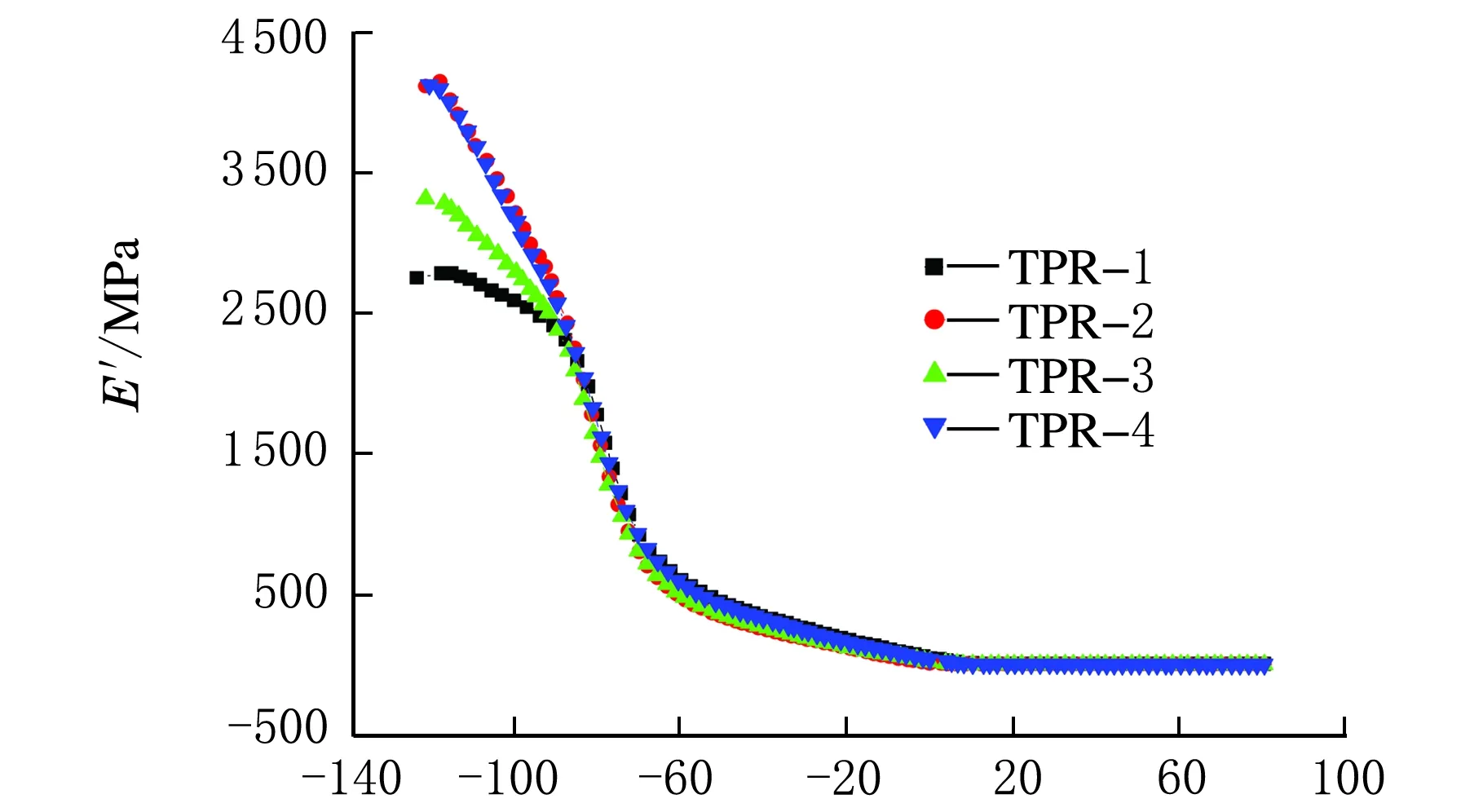

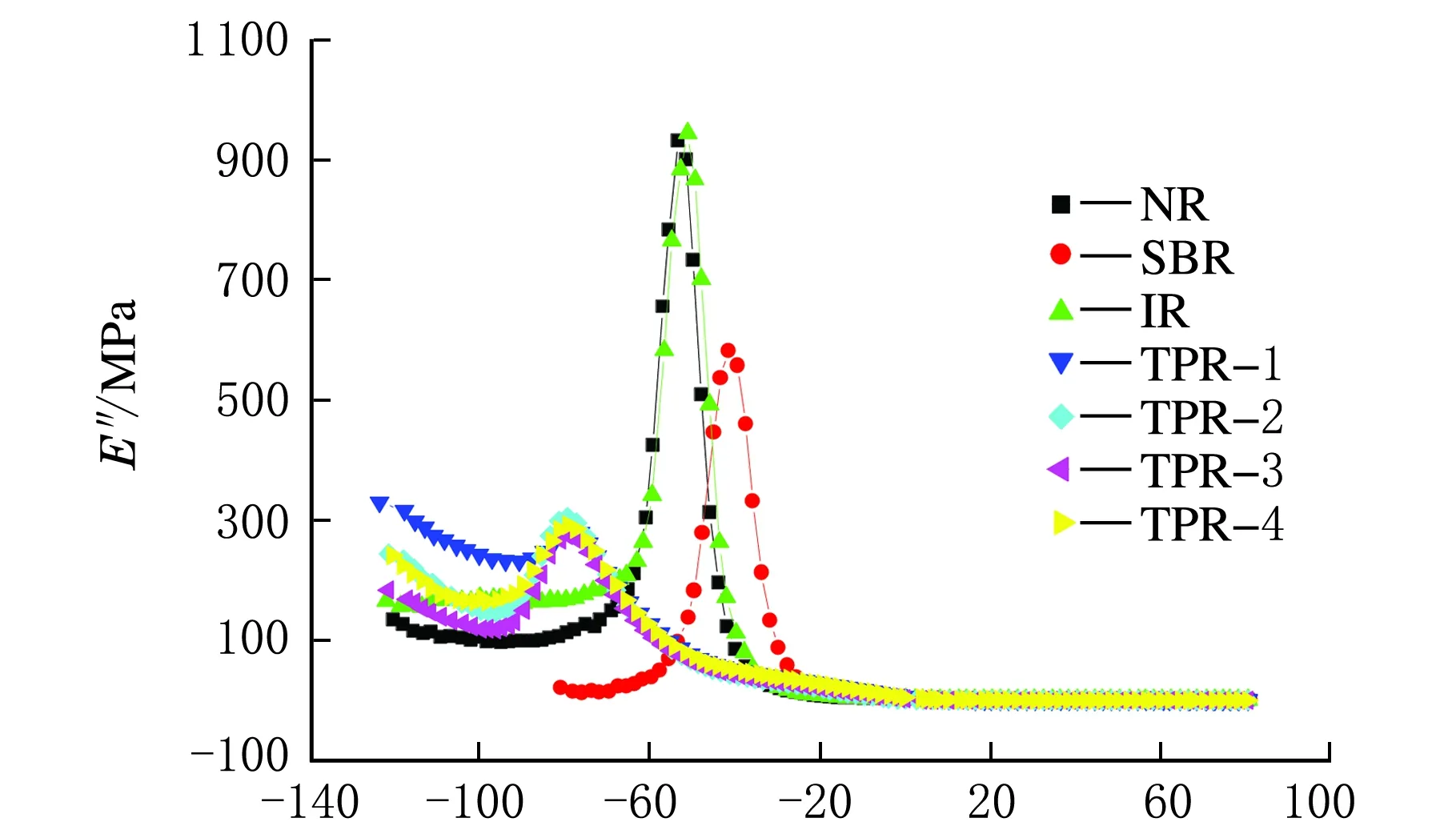

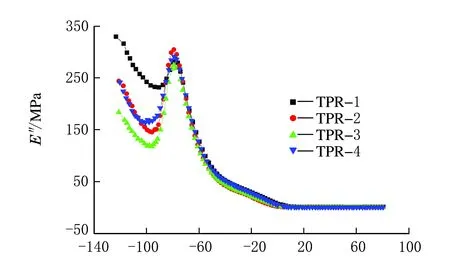

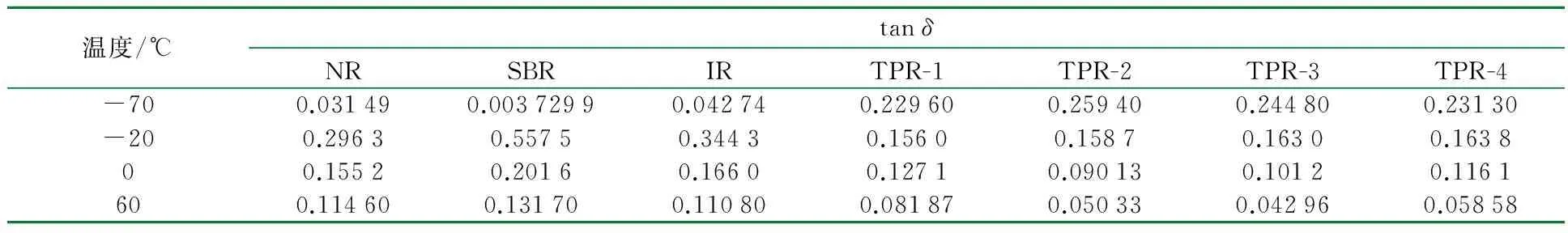

2.8 硫化膠動態力學性能

通常選擇在1~110 Hz和-20~20 ℃條件下的tanδ值判斷胎面膠抗濕滑性,tanδ值越高,抗濕滑性越好或濕牽引性能越高。在1~110 Hz和50~80 ℃條件下的tanδ值可判斷胎面膠滾動阻力,tanδ值越小,滾動阻力越低。-75 ℃附近的tanδ值可以判斷胎面膠的耐磨性,tanδ值越高,耐磨性越好。各種橡膠硫化膠的動態力學性能見圖1~圖3,不同溫度下各種橡膠硫化膠的損耗因子見表8。

t/℃(a)

t/℃(b)圖1 不同硫化膠動態力學性能比較

t/℃(a)

t/℃(b)圖2 不同硫化膠儲能模量比較

t/℃(a)

t/℃(b)

溫度/℃tanδNRSBRIRTPR-1TPR-2TPR-3TPR-4-700.031490.00372990.042740.229600.259400.244800.23130-200.29630.55750.34430.15600.15870.16300.163800.15520.20160.16600.12710.090130.10120.1161600.114600.131700.110800.081870.050330.042960.05858

由圖1、圖3及表8可知,TPR在-70 ℃時與對比膠樣相比具有較大的tanδ值,說明其耐磨性較好,而且TPR具有較寬的動態黏彈譜分布,可以較好地平衡高抗濕滑性、低滾動阻力和高耐磨性之間的矛盾,也具有較好的低溫(-20~-70 ℃)冰雪路面抗濕滑性。尤其是TPR在60 ℃時的tanδ較低,且隨著聚合物相對分子質量的增大有逐漸減小的趨勢,甚至可以達到0.04~0.05,是目前合成橡膠中最低的,表明TPR的滾動阻力非常小,可以用作綠色節能輪胎材料。由圖2可知,低于-40 ℃時TPR的儲能模量小于常用橡膠,高于-40 ℃時各種橡膠的儲能模量相差不大,說明TPR低溫下強度較小,彈性較好。

3 結 論

(1) TPR相對分子質量為(1.5~3.0)×105,相對分子質量分布為1.6~1.8,反式結構質量分數約為85%,Tg小于-92 ℃,Tm為10~15 ℃,基本滿足通用橡膠對結構及基本性能的要求。

(2) 與NR、SBR及IR相比,TPR的生膠及混煉膠門尼黏度大,混煉膠拉伸強度大,有利于橡膠制品的半成品尺寸穩定。

(3) TPR的硫化膠回彈性好、拉斷永久變形小、生熱低、耐磨性好、滾動阻力低,與NR、SBR及IR相比具有明顯的優勢。其回彈性是NR的1.5倍以上,終動壓縮率和永久變形是NR的0.2~0.5倍,磨耗體積是NR的0.10~0.25倍,滾動阻力是IR的0.40~0.65倍。

(4) TPR具有較寬的動態黏彈譜分布,可以較好地平衡高抗濕滑性、低滾動阻力和高耐磨性之間的矛盾。尤其是60 ℃時tanδ小于0.05,是目前合成橡膠中最低的,表明TPR的滾動阻力非常小,可以用作綠色節能輪胎材料。

(5) 在4個TPR樣品中,數均相對分子質量為(2.5~3.0)×105的TPR-2及TPR-3除加工性能稍差外,物理性能相當,其它各項性能較優。

(6) TPR硫化膠的拉伸性能和抗撕裂強度較低,不適合單獨應用在輪胎中,若與其它膠料并用,選擇合適的并用比,可顯著改善和提高硫化膠的回彈性、耐磨性及動態力學性能,降低生熱。

參 考 文 獻:

[1] 龐德仁,鄭玉蓮,陳文啟.環戊烯和雙環戊二烯共聚的新型橡膠:Ⅰ 共聚合規律的研究[J].合成橡膠工業,1981,4(4):288-292.

[2] 龐德仁,陳文啟.環戊烯和雙環戊二烯共聚的新型橡膠:Ⅱ 共聚物的結構分析和性能的研究[J].合成橡膠工業,1981,4(5):374-387.

[3] 中國科學院吉林應用化學研究所.在甲苯中以WC16-Et3AlCl3-四氯苯酚為催化劑的環戊烯開環聚合[J].合成橡膠工業,1978,1(4):12-18.

[4] 宋志華,曹淑榮,韓金蘭,等.反式聚環戊烯橡膠的性能[J].合成橡膠工業,1983,6(6):445-448.

[5] 賀小進,韓書亮,李傳清.反式聚環戊烯橡膠研究進展[J].彈性體,2013,23(6):62-67.

[6] 角替靖男,武山慶久.環戊烯開環聚合物及其制備方法:CN102782005A[P].2012-11-14.

[7] 角替靖男,武山慶久.環戊烯開環聚合物及其制備方法:CN102791762A[P].2012-12-21.

[8] 關敏,畢海鵬,王足遠,等.核磁共振波譜法測定聚環戊烯橡膠的微觀結構[J].化學分析定量,2013,22(4):37-40.