熱連軋精軋機控制功能研究及優化

楊明華(山東鋼鐵股份有限公司萊蕪分公司自動化部,山東萊蕪,271104)

?

熱連軋精軋機控制功能研究及優化

楊明華

(山東鋼鐵股份有限公司萊蕪分公司自動化部,山東萊蕪,271104)

摘要:本文介紹了萊鋼1500mm熱軋帶鋼生產線精軋機的軟硬件組成及控制功能的實現,最后介紹了根據生產實際情況對控制功能進行優化,以適應生產需要,提高產品質量。

關鍵詞:熱軋帶鋼;精軋機;控制功能;優化

的計算機堆棧存取技術、帶前饋的回路調節控制,以及AGC的油膜補償、軋機剛性補償等的模糊邏輯控制等技術。

基礎自動化控制系統(L1)采用高性能的TDC多CPU控制器,能及時、可靠地處理多個控制回路。過程自動化控制系統(L2)采用精軋模型及精軋自學習模型、板形模型及板形自學習模型等,很好地滿足了帶鋼厚度和板形的要求。

1 精軋區主要工藝設備及主要工藝過程

1.1 主要工藝設備

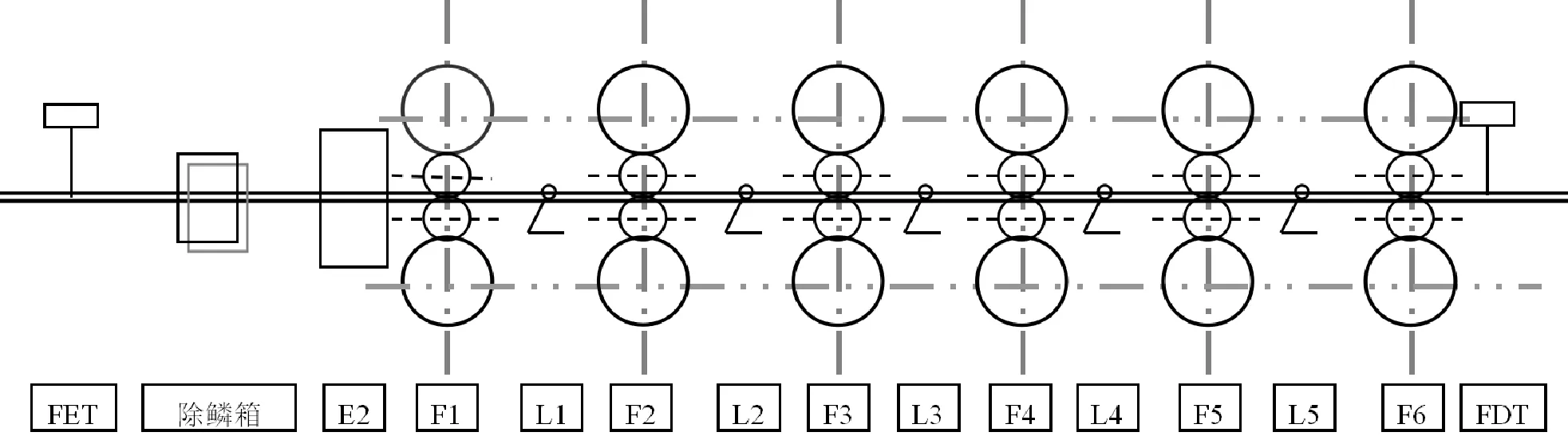

精軋區主要設備包括:精軋入口高溫計FET、精軋前除鱗箱、E2立輥軋機、F1~F6平輥軋機(上、下工作輥和上、下支撐輥)、L1~L5活套、精軋出口高溫計FDT等,如圖1所示:

1.2 主要工藝過程

粗軋軋出合格的中間坯由熱卷箱卷成熱卷后,熱卷箱開卷,將帶鋼頭部引出,經飛剪切除不規則的部分后繼續運送至E2 前精軋除鱗箱。帶鋼頭部到達E2 前精除鱗箱時,除鱗箱啟用高壓除鱗水清除中間坯表面的次生氧化鐵皮,然后繼續運送到精軋機組。軋件依次進入立-平-平-平-平-平-平軋機連續軋制。當軋件依次進入n+1 架軋機時,n 至n+1 架軋機之間的活套依次升起,通過套高調節系統使軋機自動調速,并通過張力調節系統使帶鋼在微張力、恒張力狀態下軋制,軋成所需要的帶鋼尺寸。可根據產品需要用飛剪切除帶鋼的尾部不規則部分;帶鋼尾部移出除鱗箱后關閉除鱗水;尾部依次離開各架軋機時,活套裝置便自動下降復位。

2 系統硬件配置

2.1 系統硬件選型

選用性能比較好的SIEMENS公司的高速控制系統TDC;監控軟件采用SIEMENS公司的WinCC 7.0。

2.2 系統硬件配置

本系統以“集散控制、分層結構”為主要特點,整個自動化系統可分為三層:第一層:現場參數檢測與終端執行;第二層:分散的數據處理、過程控制;第三層:集中操作監視。精軋控制系統使用了四套TDC控制器,每套TDC配置有ET200從站。

3 一級二級主要實現的功能

3.1 一級主要實現的功能

(1)數據采集;(2)壓下一級控制系統執行的功能;(3)報警功能;(4)畫面顯示操作功能;(5)報表打印功能和歷史趨勢顯示及打印功能。

圖1 精軋區域設備分布圖

3.2 二級主要實現的功能

(1)精軋機設定;(2)板形設定;(3)卷取溫度控制設定;(4)分類設定。

為了實現帶鋼熱連軋軋機設定及質量控制,將涉及以下數學模型:

(1)溫降模型;(2)軋制力模型;(3)前滑模型;(4)軋機方面的模型。

4 控制參數的優化實例

4.1 精軋機自動零調和調平及動態同步控制功能參數優化

精軋機自動零調功能是指由操作工在畫面上發出自動零調請求,軋機自動轉為零調轉速,控制系統切換為恒壓力控制方式,并將加載到一定壓力后,若兩側液壓缸的壓力差和行程在偏差范圍之內,認為此時為工藝輥縫零位,自動將輥縫清0,同時控制系統切換為位置控制方式。

左右壓下的同步問題是液壓壓下的特殊問題。

在液壓控制器每次掃描由位移傳感器給出的液壓缸位置信號時,都計算兩側的液壓輥縫測量值的差值△Sdif(k)及同步偏差△Ssyn(k):

△Sdif(k)=Smhd(k)-Smhw(k)

△Ssyn(k)=△SL(k)-△Sdif

根據同步偏差△Ssyn(k),分別計算左右液壓壓下的動態同步修正量:

△Ssynd(k)= Ksd *△Ssyn(k)

△Ssynw(k)=-Ksw *△Ssyn(k)

2014年,我縣共落實國家級玉米高產示范區五個,選擇了遼單565、良玉88、良玉188、明玉6等耐密玉米新品種為主栽品種。全縣五個國家級示范區平均798.5 kg/667m2,對照田平均 316.3 kg/667m2,增產152%。

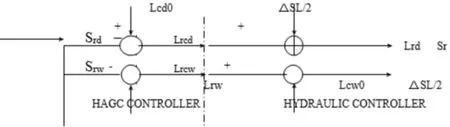

其中,Ksd、Ksw為水平度動態調節的增益系數。△Ssynd(k)和△Ssynw(k)以相反極性作用在左、右液壓壓下位置調節器輸出端。如圖2所示:

圖2 同步控制算法圖

在自動零調過程中,有時會出現因兩側輥縫偏差太大無法完成故障,此時可調大程序中的允許偏差使之能完成自動零調。

4.2 板形控制性能優化

精軋二級頭部厚度設定命中率低造成的板形問題性能優化。

(1) 故障現象及原因分析

在自動軋制方式下,精軋各機架的預擺輥縫由二級給定,一級壓下APC和AGC根據二級設定作為調節的目標值進行調節。若二級對帶鋼頭部輥縫設定與軋制規格偏差過大,就使一級AGC的調節很難快速調節到預軋規格,從而造成板形性能很差。厚度命中率很低,如圖3所示該塊鋼頭部設定偏離軋制規格180um,從而造成該塊鋼的命中率僅為:高精度62.6;考核精度67.4。

(2) 主要原因分析:通過一級畫面結合二級控制日志查找原因分析發現:

頭部設定不準確的原因有:

② 精軋出口發送給二級的厚度偏差,軋制力有時與一級該時刻的實測值偏差過大,有時甚至極性相反。

③ 二級溫降模型系數不合適,導致傳送給一級的預報鋼溫、軋制力、預擺輥縫等參數不準確,從而導致產品質量異議。

采取措施修正參數:

① 從FET高溫計上調節其性能參數,使其精確反映實測溫度,從軟件上修正濾波采樣次數和發送時機,將環境和設備的不定因素減少到最低

② 調節一級發送給二級的采樣時機和發送時機,從而改變采樣長度。采樣時刻的不同對不同厚度的鋼坯影響很大,因為隨著AGC的投入和機架間活套張力的作用,距離頭部越遠,精軋實測值和設定值差別越大,如果L2設定按照實測值進行自學習的話,就會把AGC和活套的綜合影響都考慮進去了,這樣頭部設定就很不穩定。通過程序和參數的修改,未再出現修改前的現象,其設定在正負100um之內,一級AGC調節正常。

③ 通過修改一級程序加大人工干預量;增加末機架調節幅度等措施。

④ 修正二級溫降模型參數,改變軋制力,輥縫等參數的預報準確率。

5 結論

由于設計時采用了合理的數學模型,系統運行穩定,安全可靠,控制功能強大,控制精度高,設備故障率低。

參考文獻

孫一康.帶鋼熱連軋的模型與控制[M].北京:冶金工業出版社,2002.

Finishing mill and optimization of the hot rolling control function

Yang Minghua

(Shandong Iron & Steel Limited by Share Ltd Laiwu Branch Automation Department of Shandong,Laiwu,271104)

Abstract:This paper describes the 1500mm hot strip production line of Laiwu Steel Mill on the software and hardware configuration and control function realization,finally,the according to the actual situation of production of the control function optimization,in order to adapt to the needs of the production and improve the quality of the products is introduced.

Keywords:hot rolled strip;rolling mill;control function;optimization