高速公路波形梁護欄安全性能提升方案設計

李 霞,田 遠,崔洪軍, 趙志強,張志磊

(1. 河北工業大學 土木工程學院,天津 300401;2. 唐山鋼鐵國際工程技術有限公司,河北 唐山,063007;3. 深圳市綜合交通設計研究院有限公司,廣東 深圳,518003)

高速公路波形梁護欄安全性能提升方案設計

李 霞1,田 遠1,崔洪軍1, 趙志強2,張志磊3

(1. 河北工業大學 土木工程學院,天津 300401;2. 唐山鋼鐵國際工程技術有限公司,河北 唐山,063007;3. 深圳市綜合交通設計研究院有限公司,廣東 深圳,518003)

針對高速公路改擴建中波形梁護欄的安全性能不足的問題,秉著盡可能利用原有護欄結構的設計理念,提出了波形梁護欄升級改造方案。該方案不但提高了護欄的抗彎抗剪能力,并考慮材料的易獲得性和施工標準化的要求,設計了橫隔梁的尺寸;通過研究土體與路肩的阻力,計算立柱的埋置深度,以提高護欄的抗拔承載力;針對失控車輛碰撞護欄時立柱內的剪力和彎矩分布特性,根據鋼管混凝土結合的“統一理論”對護欄鋼管立柱進行配筋設計,以增強護欄立柱的抗剪性能和抗彎拉性能。利用力學仿真軟件LS-DYNA對改造后的波形梁護欄進行了仿真試驗。實驗結果證明:在相同的碰撞條件下,升級改造后的護欄能夠有效攔阻失控車輛,波形梁最大位移等數據均能滿足要求,防撞性能得到了大幅提高。

道路工程;安全工程;波形梁護欄;碰撞仿真;橫隔梁

高速公路波形梁護欄是一種連續的梁柱式護欄結構,當受到車輛碰撞作用時,其主要是通過護欄板和立柱的共同變形來吸收碰撞能量,并迫使車輛改變方向,以達到阻止失控車輛越出路外或進入對面車道的目的[1]。

波形梁護欄自1989年開始在我國推廣使用,是當前公路上使用數量最多的一種護欄形式。我國現行高速公路除特殊路段外,大多采用JTJ074—94《高速公路交通安全設施設計及施工技術規范》(以下簡稱《94規范》)[2]和JTG/D81—2006《公路交通安全設施設計規范》(以下簡稱《06規范》)[3]中的A,Am級波形梁護欄。通過對近幾年高速公路事故調查發現,隨著大型車輛和重載車輛數量的激增,《94規范》中A,Am級波形梁護欄的波形梁板拉斷、立柱斷裂、絆阻車輪的現象十分嚴重[4]。盡管《06規范》中的A級波形梁護欄在結構形式,安裝施工和使用材料等方面提高了護欄的強度,但是仍然無法滿足道路安全的強度要求。如果將強度不夠的波形梁護欄全部拆除換裝《06規范》波形梁Am級波形梁護欄必然造成資源浪費,不符合可持續發展的要求。因此,提出一種切實可行的改造方案對護欄進行升級改造已經刻不容緩。

筆者以《94規范》中的路側A級波形梁護欄為例,針對高速公路波形梁護欄提出了升級改造方案,使改造后的護欄滿足防撞性能要求。進而利用LS-DYNA顯式動力分析程序,建立了車輛-護欄碰撞仿真實驗模型[5],并對升級后的波形梁護欄的防撞性能進行了檢驗。

1 波形梁護欄升級改造方案設計

1.1 護欄設施升級改造方案

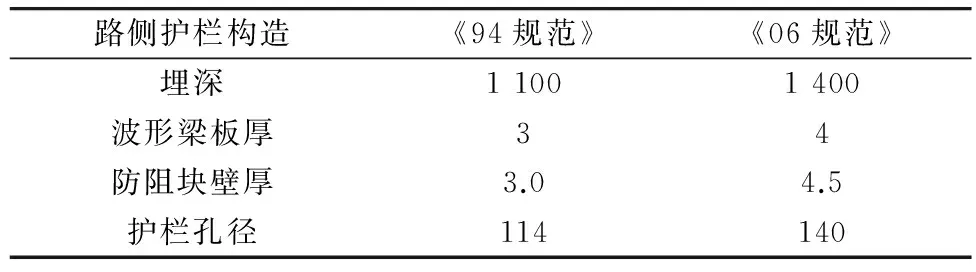

對《94規范》和《06規范》這兩種規范的路側護欄的一般構造進行對比,如表1。

表1 兩種規范一般構造對比

通過表1不難看出,《06規范》中的波形梁護欄通過增加有效埋置深度和碰撞點到路基邊緣之間的距離來增加護欄立柱土基與立柱固結點的穩定性,通過增加護欄立柱直徑、波形梁板厚和防阻塊壁厚來增加護欄的抗剪抗拉性能,以達到提升防撞性能的目的。但在個別路段例如圓曲線半徑過小、超高不當、線性組合不合理等路段,《06規范》A級波形梁護欄依然存在防撞能力不足的現象。并且,《06規范》沒有對《94規范》中的高速公路波形梁護欄做出明確要求或提出改進方案。

鑒于此,筆者盡可能利用原有舊路護欄結構的設計理念,以《94規范》的A級防撞波形梁護欄為例,提出舊路波形梁護欄的升級改造方案,其結構如圖1。

圖1 波形梁護欄升級改造設計Fig.1 The upgrading and rehabilitation of guardrail

該方案主要從3個方面對舊路波形梁護欄立柱進行安全性提升:① 增加立柱的埋置深度,以保障護欄在碰撞過程中護欄立柱土基與立柱固結點的穩定性;② 在立柱中澆筑自密實混凝土,并配置縱向鋼筋,以提高立柱整體抗彎能力;③ 在原立柱基礎上加橫隔梁,彌補波形梁板厚度的不足,并提升護欄抗拉抗剪性能。

升級改造方案最大限度的利用了《94規范》中的波形梁護欄,節省造價,通過增加配筋和增加埋深,使護欄防撞能力滿足標準要求。

1.2 升級護欄橫隔梁設計

筆者采用上加橫隔梁的方法彌補波形梁板厚度的不足,提高護欄的攔阻能力,避免車輛在碰撞過程中騎跨護欄。通過橫隔梁與立柱連接處增加傳力途徑,有利于碰撞力向多跨波形梁傳遞,減小了波形梁立柱受力集中,避免立柱發生過大變形而喪失穩定性。橫隔梁能更好地引導失控車輛沿護欄方向行駛,在摩擦阻力的作用下,緩慢降低車速,保護駕駛員安全。

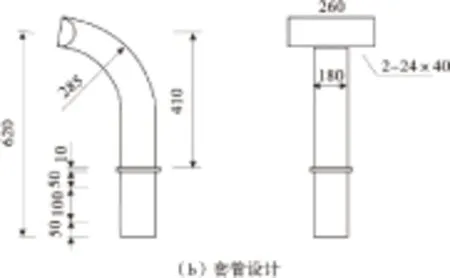

上層立柱和上層鋼梁橫梁尺寸確定,主要考慮材料的易獲得性和施工標準化的要求。立柱選用φ102×5.5型,直徑的選擇首先保證便于插入下層立柱,并且不能留有過大縫隙,活動立柱與固定立柱間隙為:(114-2×4.5-102)/2=1.5 mm,同時立柱直徑還應考慮國家現有規格標準,從而降低制作費用。上層立柱由于孔徑有所降低,為保證其抗彎強度,將壁厚增加為5.5 mm。該尺寸與SA級路側護欄一致,故其配套用鋼梁也與其保持一致,采用φ89×4.5。均可從市場上直接購得,不需要特殊加工,材料要求和安裝方法均參照SA級路側護欄執行。橫隔梁設計如圖2。

圖2 橫隔梁設計Fig.2 Design of cross beam

1.3 立柱埋深H1的確定

在地基土強度較弱或者埋置深度不滿足要求的情況下,若大型車輛撞到護欄上,護欄立柱不會彎折,而是從土中撅出,這樣護欄的防撞能力將無法得到完全發揮。要獲得等同于《06規范》推薦結果的抗拔力,埋置深度必須有相應的增加。

取一段埋置于土中的立柱為研究對象,其受力如圖3。圖3中,F為拔力;f為周圍路肩與土體的阻力;F1為立柱底面所受拉力。當F≥f+F1時,立柱被拔起[6]。

圖3 立柱受力Fig.3 Force on the standing post

取圖3(b)中扇形單元體為研究對象,根據受力平衡,立柱抗拔力等于路肩與土體的最大阻力為f1,f1由式(1)可得。路肩與土體的最大阻力主要由剪力提供[6]。

f1=λihirθ

(1)

式中:f1為單元體受到的最大阻力,N;λi為路肩第i層所能承受的最大剪應力,N/mm2;hi為路肩第i層厚度,mm;r為立柱外徑,mm;θ為圓心角,(°)。

設路肩結構層厚度為h1,h2…,hn。則立柱受路肩的最大阻力等于路肩結構層所受最大剪力。

(2)

取立柱底面單元體為研究對象,如圖4。其所受最大拉力如式(3)[6]:

(3)

式中:ξ為立柱底面處路肩填土所能承受的最大拉應力,MPa。

圖4 立柱底面單元體Fig.4 Unit body at the bottom of the standing post

為使護欄立柱升級改造方案獲得與《09規范》立柱推薦結構相同的抗拔力,可反算得到升級改造方案立柱的計算埋置深度為1 700 mm,所以立柱增加埋深為600 mm。

1.4 澆筑高度H2的確定

路側A級護欄在改造后與原護欄在受力上發生了很大變化,故在對改造后護欄混凝土澆筑深度,箍筋配置選取3個控制點進行分析。

B點為鋼管受彎承載力與碰撞力產生彎矩相等點。在B以上,立柱受彎承載力大于碰撞力產生的彎矩,故可以不澆筑混凝土;反之,則需澆筑混凝土。B距離路面的高度計算如式(4):

(4)

經計算,臨界點B距離路面的距離為162mm。立柱中澆筑混凝土的高度H2為1 538mm。

考慮護欄立柱加混凝土封層后,立柱的最大力矩將發生在地表處,故在立柱內澆筑混凝土時,澆筑于路面上10cm以上,即擬定立柱內澆筑高度H2為1 800mm。

1.5 立柱配筋設計

承受橫向沖擊作用的路側A級護欄的受力狀態和作用過程非常復雜,主要是通過護欄板和立柱的彎曲變形來吸收碰撞能量,護欄立柱承載力隨著地基土強度的不同而發生變化。假定所研究的公路地基較強,土反力沿埋置深度均勻分布,整個系統可以簡化為單根立柱——地基土的簡化模型系統進行研究。

筆者采用配筋鋼管混凝土對立柱進行加強,單層縱向鋼筋沿最大外徑配置。在鋼管中配置鋼筋混凝土,能有效提高立柱鋼管的抗壓、抗彎性能和變形性能,提高構件的延性和韌性,抑制鋼管的整體剪切破壞和碰撞過程中的脆性剪切破壞。由鋼管混凝土“統一理論”,鋼管素混凝土結構組合強度計算如式(5)[7]:

fsc=(1.21+Bξ+Cξ2)(1+2θ)fck

(5)

式中:fsc為配筋鋼管混凝土組合強度,N/mm2;fck為混凝土軸心抗壓強度,N/mm2;B為系數,B=0.176×(fy/235)+0.974;C為系數,C=0.104×[fck(1+θ)/20.1]+0.031;ξ為鋼管與混凝土套箍系數,ξ=(Asfy)/(Acfck);θ為箍筋等效套箍系數。

根據疊加原理,并考慮箍筋的約束作用,以圓形鋼管塑性發展系數1.15計算得到式(6)[7]。

Mc=Msc+M=γmWscfsc+1.15Wcf

(6)

式中:fsc為配筋鋼管混凝土組合強度,N/mm2;f為縱筋屈服強度,N/mm2;Wc為配筋鋼筋混凝土中縱筋截面模量,mm3。

在立柱中等間距配置6A8,箍筋采用螺紋鋼筋A8@200,其抗彎承載力Mc=27.03 (kN·m)>Mmax=11.79 (kN·m)。

2 改造后的立柱彎矩、剪力校核

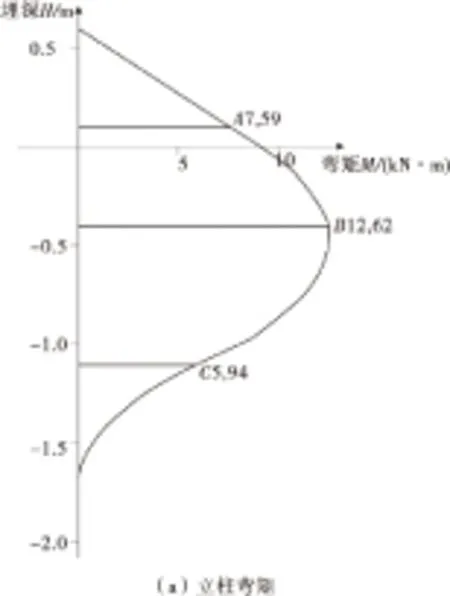

改造后的立柱在設計碰撞力作用下,受力分析如圖5。

圖5 水平荷載下改造后的受力Fig.5 The stress of renewed standing post under horizontal load

對立柱中澆筑混凝土的AC段,剪力主要由外部鋼管承受,根據GB50017—2003《鋼結構設計規范》[8],受彎構件受剪承載力如式(7):

(7)

式中:V為計算截面沿腹板平面作用的剪力;S為計算剪應力處以上毛截面對中和軸的面積矩;I為毛截面慣性矩;tw為腹板厚度;fv為鋼材的抗剪強度設計值。

C點為《94規范》立柱鋼管埋深最大點如圖5(a),C點以下碰撞力產生的彎矩和剪力由澆筑的鋼筋混凝土承受,C點的最大剪力15.19 kN,最大彎矩5.94 kN·m。

圓形截面受彎承載力驗算如式(8)、式(9)[9]:

(8)

(9)

式中:A為圓形截面面積,mm2;As為全部縱向普通鋼筋截面積,mm2;r為圓形截面半徑,mm;rs為縱向普通鋼筋重心所在圓周的半徑,mm;α為對應于受壓區混凝土截面面積的圓心角與2π的比值;αt為縱向受拉普通鋼筋面積與全部縱向普通鋼筋面積的比值;C點鋼筋混凝土受彎承載力 6.37 (kN·m)>5.94 (kN·m),滿足強度要求。

C點以下剪力由鋼筋混凝土承受,圓形受彎構件的斜截面受剪承載力的驗算如式(10):

(10)

式中:αcv為斜截面混凝土受剪承載力系統,對一般受彎構件取0.7;Asv為設置在同一截面內箍筋各肢的全部截面面積;s為沿構建長度方向的箍筋間距;fyv為箍筋的抗拉強度設計值;b為構建的截面寬度,對圓形截面取1.76r;h0為構建的截面有效高度,對圓形截面取1.6r。

配置螺旋鋼筋A8@200受剪承載力為40.41kN>15.19kN,滿足強度要求。經校核立柱配筋滿足強度要求。

3 護欄升級改造工藝及經濟評價

3.1 升級改造護欄的創新施工工藝

舊護欄設施升級改造的施工過程主要涉及鉆孔、下放鋼筋籠和灌注混凝土3個步驟。具體的施工工序包括:平整場地→泥漿制備→埋設護筒→鋪設工作平臺→安裝鉆機并定位→鉆進成孔→清孔并檢查成孔質量→下放鋼筋籠→灌注自密實混凝土→養護28d→投入使用。

施工采用已有的護欄打樁機對護欄的埋深進行增加,用小型鉆孔機加設110mm取土鉆,取出舊護欄管內的土體,并通過小型吊車吊入鋼筋籠,澆筑混凝土養護28d即可投入使用。施工采用固有的機械器具,工藝簡單,無需開發更多專用的施工器械。

3.2 升級改造前后護欄經濟評價

以實際工程中中護欄定額為例,計算100m護欄安裝所需的整個花費。

購置安裝新型護欄成本,考慮拆卸護欄及購置安裝新護欄的購置護欄費用,包括人工費用、機械臺班費用、材料費用和運輸費用。通過計算得到100m護欄全部更換所需成本為11 307.6元。舊護欄升級改造成本僅需考慮增加的護欄彎脖、橫隔梁、鋼筋籠及自密實混凝土的費用,并考慮到工藝復雜性增加的人工,計算得到護欄升級改造僅需4 815.43元。

不難看出,舊護欄升級改造所需的成本較完全更換新護欄大大減少,節省了材料,具有較好的社會經濟效益前景。

4 新型護欄碰撞力學仿真試驗

為研究上加橫隔梁后對護欄整體性能的影響和混凝土護欄的防撞能力,筆者在相同碰撞條件下對改造后的3mm波形梁護欄(簡稱新護欄)和3mm的波形梁護欄(簡稱舊護欄)利用Hypermesh建立有限元模型,并在力學軟件LS-DYNA的環境下。進行了實車碰撞的仿真試驗[10-12]。并從護欄結構完整性、車輛運行軌跡、最大位移等方面評價了新護欄與混凝土活動護欄的安全性。

處理后的護欄有限元模型,按照1∶1比例建立,立柱間距4m,護欄長度24m,如圖6。

圖6 護欄整體及細部Fig.6 The whole and local of guardrail

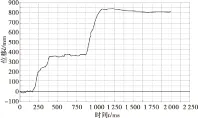

對新護欄和舊護欄進行相同碰撞初始條件下的碰撞仿真試驗,車輛碰撞過程如圖7和圖8;護欄破壞如圖9;改造前后波形梁護欄動態位移如圖10。

圖7 改造前后護欄駛出主視圖Fig.7 The front view of run-off-road vehicles before and after the transformation

圖8 改造前后護欄駛入駛出圖Fig.8 The image of entry-exit road barrier before and after renewal

圖9 改造后護欄最大變形處破壞Fig.9 The failure of new specification guardrail at the maximum deformation

圖10 改造后護欄動態位移曲線Fig.10 Dynamic displacement curve of transformed guardrail

通過分析得到,改造后護欄滿足規范對A級碰撞等級要求。

5 結 語

根據高速公路改擴建的要求,并結合規范對護欄強度的要求,筆者對《94規范》中的A型波形梁護欄進行了升級改造,首創了具有上橫隔梁的護欄仿真模型。

在充分利用舊護欄的基礎上,通過上加橫隔梁、增加埋深等方法提高護欄的防撞能力。不僅能夠適用于《94規范》及《06規范》中舊護欄的升級改造,也適用于個別路段新護欄強化。通過改造前后護欄的仿真試驗對比結果發現,車輛在碰撞改造前護欄的過程中出現了騎跨護欄的現象,同時,立柱對車輛產生了絆阻效應。而改造后的護欄對車輛的攔阻效應明顯,未發生車輛騎跨、穿越和橫轉現象,波形梁充分展開,防阻塊變形充分,能夠很好地收碰撞能量,減小出現二次碰撞的可能性。護欄的最大位移、車輛峰值加速度等均能滿足要求。

文中舊護欄升級改造設計尚未投入實際改造工程當中,對其防撞性能的分析還需更多實車的碰撞數據,這也是之后學者需要研究的主要內容。

[1] 衛軍,金秀娜,董榮珍,等.波形梁護欄結構參數對防撞性能的影響[J].武漢理工大學學報,2013,35(4):90-95. WEI Jun, JIN Xiuna, DONG Rongzhen, et al. Influence of structure parameters on W-beam guardrail crash wothiness[J].JournalofWuhanUniversityofTechnology,2013,35(4):90-95.

[2] 田東翔.汽車與波形梁護欄碰撞仿真研究[D].西安:長安大學,2012. TIAN Dongxiang.TheSimulationonVehicleVSW-BeamGuardrailCollisions[D]. Xi’an: Chang’an University,2012.

[3] 浙江省交通規劃設計研究院.高速公路交通安全設施設計及施工技術規范:JTJ074—94[S].北京:人民交通出版社,1994. Zhejiang Provincial Institute of Communications Planning, Design & Research.SpecificationforDesignandConstructionofExpresswaySafetyAppurtenances: JTJ074—94[S]. Beijing: China Communications Press,1994.

[4] 交通部公路科學研究院.公路交通安全設施設計規范:JTG D81—2006[S].北京:人民交通出版社,2006. Research Institute of Highway Ministry of Transport.SpecificationforDesignofHighwaySafetyFacilities: JTG D81—2006[S].Beijing: China Communications Press,2006.

[5] 閆書明,白書鋒.鋼管預應力索防撞活動護欄開發[J].交通運輸工程學報,2010,10(2):41-45. YAN Shuming, BAI Shufeng. Development of crashworthy movable barrier with pretension wire in tube[J].JournalofTrafficandTransportationEngineering,2010,10(2):41-45.

[6] 于心然,曹茂杰.高速公路護欄立柱斷樁處理[C]//中國公路學會筑路機械學會第14次學術年會論文集.北京:人民交通出版社,2003. YU Xinran, CAO Maojie. Pile off highway guardrail post processing[C]//Proceedingofthe14thChineseSocietyofMechanicalRoadHighwayInstituteAcademicConference. Beijing: China Communications Press,2003.

[7] 鐘善桐.鋼管混凝土統一理論——研究與應用[M].北京:清華大學出版社,2006. ZHONG Shantong.ConcretePipeUnifiedTheory:ResearchandApplication[M]. Beijing: Tsinghua University Press,2006.

[8] 北京鋼鐵設計研究總院.鋼結構設計規范:GB 50017—2003[S].北京:中國計劃出版社,2003. Beijing Iron and Steel Design and Research Institute.CodeforDesignofSteelStructures: GB 50017—2003[S]. Beijing: China Planning Press,2003.

[9] 中國建筑科學研究院.混凝土結構設計規范:GB50010—2010[S].北京:中國建筑工業出版社,2010. China Academy of Building Research.CodeforDesignofConcreteStructures: GB50010—2010[S]. Beijing: China Building Industry Press,2010.

[10] 劉建勛,唐輝,張翼峰,等.半剛性雙波護欄與雙條半剛性護欄防撞性能仿真對比[J].重慶交通大學學報(自然科學版),2012,31(2):279-282. LIU Jianxun, TANG Hui, ZHANG Yifeng, et al. Crashworthiness simulation comparison between semi-rigid double-wave guardrails and double-bar semi-rigid guardrail[J].JournalofChongqingJiaotongUniversity(NaturalScience),2012,31(2):279-282.

[11] 劉建勛, 唐輝.高速公路雙條半剛性護欄結構設計[J].重慶交通大學學報(自然科學版),2012,31(1):68-71. LIU Jianxun, TANG Hui. Structure design of double-bar semi-rigid guardrail of freeway[J].JournalofChongqingJiaotongUniversity(NaturalScience),2012,31(1):68-71.

[12] 崔洪軍,崔姍,邢小高,等.護欄高度變化對防撞能力影響研究[J].重慶交通大學學報(自然科學版),2015,34(1):84-86. CUI Hongjun, CUI Shan, XING Xiaogao, et al. Impact of guardrail height variation on anti-collision capability[J].JournalofChongqingJiaotongUniversity(NaturalScience),2015,34(1):84-86.

A Design Scheme to Improve the Safety Performance of Corrugated Beam Crash Barrier on the Freeway

LI Xia1, TIAN Yuan1, CUI Hongjun1, ZHAO Zhiqiang2, ZHANG Zhilei3

(1. School of Civil Engineering, Hebei University of Technology, Tianjin 300401,P.R.China; 2. Tangshan Iron & Steel International Engineering Technology Limited Company, Tangshan 063007, Heibei,P.R.China; 3. Shenzhen Transportation Design & Research Institute Limited Company, Shenzhen 518003, Guangdong,P.R.China)

Aiming at the inadequate safety performance of the corrugated beam crash barrier in highway rehabilitation and expansion program, in light of the design principle of referrable utilization of existing crash barrier to greatest extent, an innovative scheme of improving existing corrugated beam crash barrier was proposed for the first time. This scheme proposed not only upgraded the bending shear resistance of the crash barrier but also a cross beam was designed in compliance with the requirement on material workability and standard construction. By investigating the resistance of soil and road shoulder, the penetration depth of vertical post was calculated to improve the crash barrier’s bearing capacity against uplifting. For purpose of the properties of shear force and bending moment distribution in the standing post in moment of collision between the post and vehicle out of control. Reinforcement arrangement in the steel tubular post of crash barrier was designed in accordance with “ uniform theory” to improve shear and bending resistance properties of the crash barrier. Finally mechanical simulating software of LS-DYNA was applied in simulating test on the corrugated beam crash barrier. The experiment results show that under similar colliding conditions, the upgraded crash barrier can effectively impede the vehicle beyond control and the maximum displacement of the corrugated beam with its impact capacity improved in big magnitude meets the specifications.

road engineering; safety performance; crash simulation; beam guardrail; crossbeam

10.3969/j.issn.1674-0696.2016.05.08

2015-05-18;

2015-06-09

河北省自然科學基金項目(E2013202228);河北省交通運輸廳科技計劃項目(Y-090123;C080213)

李 霞(1981—),女,河北新樂人,講師,博士,主要從事道路交通規劃方面的研究。E-mail:diyilixi@126.com。

田 遠(1992—),男,河北隆堯人,碩士研究生,主要從事交通運輸規劃方面的研究。E-mail:751194639@qq.com。

U417.1+2

A

1674-0696(2016)05-032-06