3氫回收裝置改造效果

?

3氫回收裝置改造效果

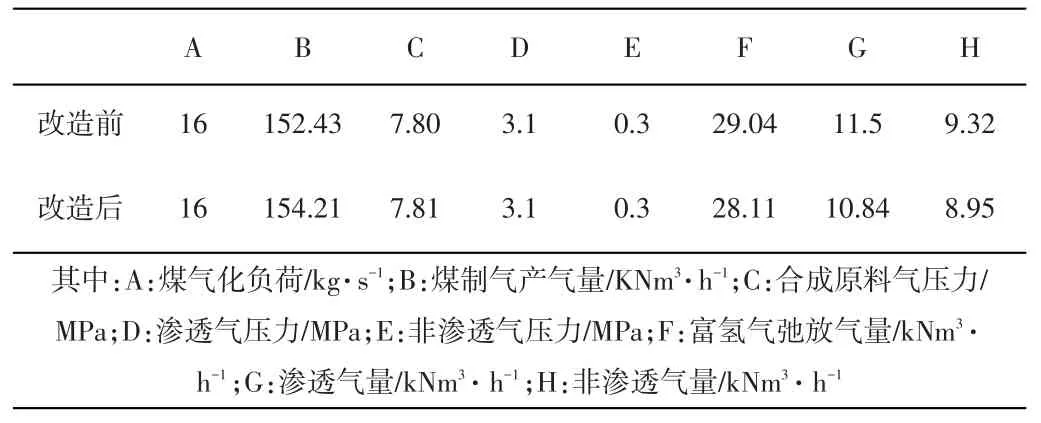

表1氫回收裝置改造前后工藝條件

通過表1中的數據對比可以知道,氫回收裝置改造前后生產系統的工藝條件基本一致,因此可以通過控制變量法來對比分析改造前后氫氣的回收率,從而得出工藝優化后的效果。

3.2改造前后氫回收裝置工藝指標對比

表2氫回收裝置改造前后操作參數對比

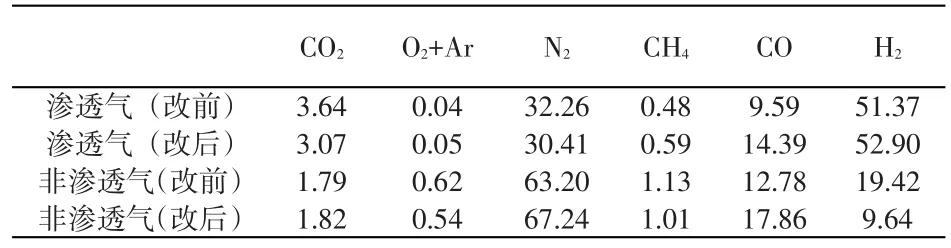

氫回收裝置改造前后滲透氣和非滲氣氣體組分對比,根據大量數據統計求平均計算,可得下表:

表3改造前后氣體變化(單位:%體積分數)

本文通過長時間的數據分析,并根據不同的反應條件下反應狀況,分析不同組分對合成反應的影響,由表2、表3可得:在氫回收改造前后操作參數一致的情況下,氫氣回收率由84.98%提高至93.19%,非滲透氣中有效成分H2的含量明顯下降,如果將其折合成甲醇產量則是由1.2 t每小時降至0.61 t每小時。我們可以看到增加一組膜分離器可以在很大程度上降低能耗,提高甲醇產量,降低副產品乙醇、丙酮等。

4 甲醇改造投資及收益

本技改投資組成為:整套4根離膜組、換熱器造價、管道閥門等材料費、土建施工費用、設備安裝費用,投資總計180萬元。

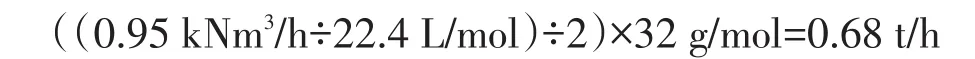

改造前非滲透氣中的氫氣含量為1.81 kNm3/h,改造后非滲透氣中的氫氣含量為0.86 kNm3/h。回收氫氣量:1.81-0.86=0.95 kNm3/h。回收氫氣折合甲醇(理論最大量,氫氣全部轉化為甲醇,所需碳按CO計:CO+ 2H2=CH3OH,甲醇分子量32 g/mol,標況摩爾體積22.4 L/mol):

每年按200 d生產,每噸甲醇按2 100元計,每年可增加收入:

5 結語

自2014年9月份改造后投用以來,氫回收系統累積的惰氣中的有效氣體H2回收率由85%提高至93%,每小時增加H2產量0.68 t,使之與CO反應合成甲醇。不但提高了產量,而且優化了合成氫碳比,提高了合成反應效率。通過降低壓縮機轉速來減少壓縮機蒸汽消耗,并且延長壓縮機使用年限。氫回收裝置運行穩定,非滲透氣出口氫氣分析指標平均在10%以下,達到設計指標,每小時增產甲醇0.68 t。由于裝置為物理過程,操作簡單,安全穩定,效益回收快。

甲醇合成的有效氣體中包含大量的CO和CO2氣體,改善氫回收裝置的運行工況和條件,能夠有效減少馳放氣中的碳排放量,對改善周邊地區的大氣環境有著重大意義。

參考文獻

[1]董子豐.氫氣膜分離技術的現狀、特點和應用[J].工廠動力,2000,(1):25-35.

[2]陳勇,王從厚,吳敏.氣體膜分離技術與應用[J].化學工業出版社,2004(3):288.

[3]曹明.氣體膜分離技術及應用[J].廣州化工,2011(17):30-31.

樊玉海,1968年3月5日出生,畢業于哈爾濱工程大學,學士。現在同煤廣發化學工業有限公司技術部工作,工程師。

Application and Improvement of Hydrogen Recovery Device of Methanol Synthesis System

Fan Yuhai

Abstract:The vast inert gas is accumulated in the system because of using synthesis gas recycling technology in the 600000 t/a methanol project of Guangfa Chemical Industry Co.,Ltd. of Datong Coal Mine Group,it not only affects the re?action rate and reduces the efficiency of catalytic synthesis,but also increases the energy consumption of synthetic com?pressor. Improving hydrogen recovery device that increasing membrane separation method reduces the energy consump?tion and improves the crude methanol content by analysis and calculation.

Keywords:methanol synthesis;hydrogen recovery;membrane separation technology

收稿日期:2015-10-20

作者簡介