洗衣粉后配系統的設備改造

高健 王曉嬌

摘 要:通過對無磷洗衣粉的白度、香味、成品視比重、非離子結塊及造成成品分層的各種影響因素進行分析,結合洗衣粉廠實際生產工藝過程,對后配料系統的設備進行升級改造,從而提高無磷洗衣粉的外觀質量及內部指標,優化洗衣粉制造工藝并實現全球標準化,經實際生產驗證,設備升級改造有效,能夠滿足各項關鍵指標。

關鍵詞:洗衣粉;后配料系統;混合器;工藝可靠性;設備改造;標準化

洗衣粉后配料系統主要是將基粉及各種小料粉,比如酶、點綴物、皂粉等經電子皮帶秤和失重秤稱量后進入殼體旋轉型后配料混合器。在混合器內,非離子活性劑、香精等液體被高度霧化,與粉體進行充分的混合,獲得組分穩定、內在指標合格的半成品粉,送至包裝車間。

本文為了更好地控制無磷洗衣粉的外觀、香味、比重和活性物對洗衣粉后配料系統的設備進行升級改造。具體改造方案如下:(1)在后配料系統中添加小料預混系統,此系統改造后,將多種小組分原料充分預混,如點綴物、增白劑等通過芒硝作為載體,由此系統進入后配。(2)在非離子加料系統中加入壓力傳感器控制氣動門開啟。(3)調整混合器轉數。本文結合生產實際尋找最佳的設備工藝參數指導生產,并連續運行4h觀察產品質量符合成功標準,能夠更好地提高半成品粉的質量。

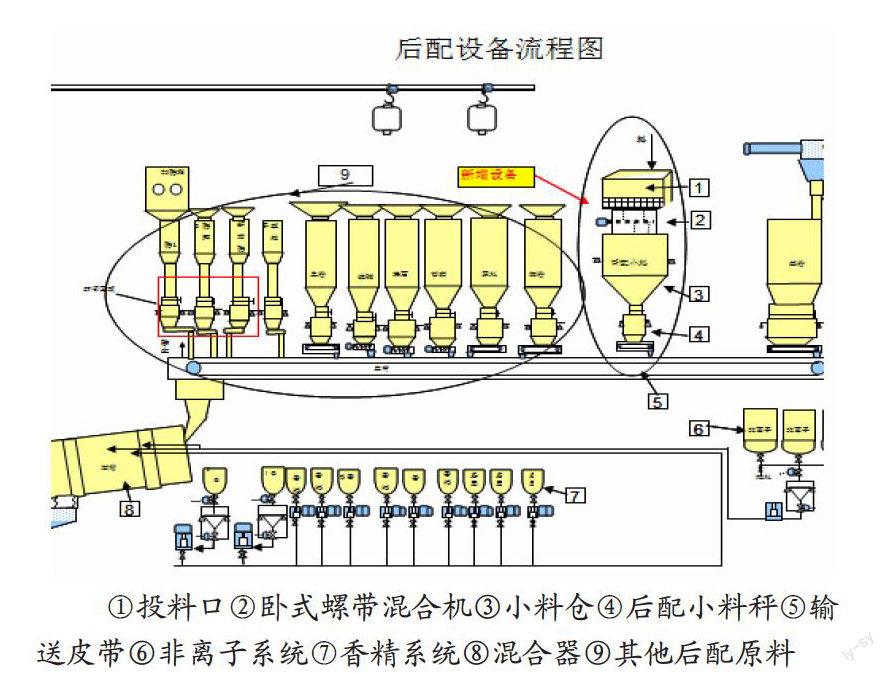

1 后配料新工藝生產流程

改造后的洗衣粉后配料工藝流程如圖所示。后配料系統采用的是連續配料的方式,本系統為了緩解點綴物混合不均勻造成洗衣粉成品外觀不合格,在后配料系統中加入小料預混系統,并在小料預混時加入一定量的芒硝,緩解增白劑在點綴物中分層問題。如圖所示,經過稱量的綠點、橙點、增白劑、芒硝按一定比例由投料口1進入臥式螺帶混合機2中預混,充分混合后預混小料進入小料倉3中通過后配小料秤4按一定比例投放到輸送皮帶5上,與經過稱量的基粉和其他后配料9一同進入混合器8中進行均勻混合。液體香精7和非離子6經計量泵按給定配比計量后也送入混合器8中與固體物料均勻混合。混合好的半成品粉進入粉倉由3樓小車接出,化驗合格后進行包裝。

各種物料最大添加量為:基粉:9.6噸/小時;皂粉:127千克/小時;OPM:1.5噸/小時;酶:35千克/小時;芒硝:2.5噸/小時;純堿:450千克/小時;沸石:349千克/小時;非離子:195千克/小時;香精:25千克/小時;后配小料:123千克/小時。

2 后配料系統的設備改造對洗衣粉關鍵指標的影響

2.1 后配小料預混系統

后配料系統新增設備為帶自動放料閥的小料預混器,選用的是上海申銀機械(集團)有限公司提供的臥式螺帶混合機,有效容積1m3,占地面積2.6m×2.4m,高度3.5m,預混器上方配備通風櫥,并將除塵管道連至現有除塵系統,下方鏈接不銹鋼小料倉,有效容積為2.5m3,并引進武漢科恒的自動控制系統控制小料失重秤出料。增加小料預混系統可以有效改善洗衣粉點綴物混合不均勻和增白劑易分層的現象,提高洗衣粉外觀質量,降低洗衣粉半成品粉不合格率的發生。

2.2 非離子加料系統

在非離子加料系統中增加壓力傳感器和自動控制系統,通過管道壓力變化,從而控制氣動閥門的工作狀態,根據非離子加料量和選用不同型號的噴嘴,操作員可以調節初始噴霧壓力,從而使非離子初始階段霧化效果得到保證;在生產過程中,通過即時監控非離子壓力變化,系統自動做出調節噴霧方式,避免了由于非離子霧化不徹底,造成非離子結塊導致半成品不合格的風險。非離子溫度:46℃非離子壓力:0.47Mpa非離子噴嘴個數:1個。

2.3 提高混合器滾筒轉數

由于后配小料提前預混,有效控制了后配小料混合不均勻和分層的現象,從而為提高混合器轉速,提高產量創造了有利條件。使每小時產量由12噸提高到15噸,提高了生產速度,節省了能源,為公司創造了經濟價值。

后配料系統的設備升級改造后生產出的洗衣粉理化指標是:視比重:516~575克/升;細粉含量:10%;粗顆粒含量:1.54%;顆粒均勻;增白劑:有熒光且分布均勻;流動性:良好。

3 后配料系統的運行情況

新增后配小料預混系統完成了靜態、動態校正可以投入生產,在測試過程中設備運行4.25小時,生產合格成品68.5噸,洗衣粉全部理化指標滿足成功標準,產品速率為15噸/小時,達到當前最好水平,全部空氣粉塵數據滿足成功標準,后配小料計量秤運行滿足成功標準,設備改造有效可以進行批量生產。

4 結語

本文結合生產實際對后配料系統的設備進行升級改造,詳細論述了改造后的設備對洗衣粉關鍵指標的影響,經過實際試車驗證改造后的設備能有效地解決洗衣粉點綴物混合不均勻、易分層、易結塊等質量問題,并有效地提高了生產率,為穩定產品質量,節省企業能源創造了經濟價值。

參考文獻

[1]張利萍,謝頌鷗.聚合物在濃縮無磷洗衣粉配方中的應用及其工藝研究[J].日用化學品科學,2010,33(4):22-26.

(作者單位:沈陽三威洗滌用品有限公司)