數車加工普通多線螺紋的研究

摘 要:以往采用普通車床加工多線螺紋的工藝過程比較復雜,后來隨著數控車床的問世,多線螺紋的加工精度和加工效率得到了大大提高,因此數車加工普通多線螺紋被廣泛地應用到了實際生產工作當中。而在數車加工普通多線螺紋的過程中,某些重要操作環節是否合理直接關系著螺紋加工精度。本文以FANUC數控系統的數車為例,對數車加工普通多線螺紋的相關技巧進行了研究,希望對這方面工作有一定助益。

關鍵詞:數控車床;數車;多線螺紋;研究

很多機械產品的零件上都帶有螺紋,螺紋的主要作用是連接固定、傳遞動力及減速運動。多線螺紋的特點是各螺旋線均沿軸向等距離分布,而影響螺紋的精度和使用壽命的是最大因素是等距誤差。普通車床加工多線螺紋不但過程復雜,并且螺紋在分線過程中極易出現誤差,從而導致加工精度降低。而利用數車加工不但可以簡化加工過程,提高加工效率,更能夠有效提高加工精度。不過,數車在加工普通多線螺紋的過程中同樣也面臨著一些問題,只有正確地選擇及使用刀具,確定合理的參數,選用合理的編程指令,才能夠進一步提高加工效率和精度。以下筆者就以FANUC數控系統的數車為例來談談數車加工普通多線螺紋的相關技巧。

一、車刀的選擇及刃磨

(一)車刀選擇

目前在數車加工普通多線螺紋的過程中,比較常用的螺紋車刀材質主要有兩種,一種是高速鋼,這種材質的車刀比較適用于進行塑性材料的車削;另一種是硬質合金,這種材質的車刀比較適用于進行脆性材料的車削。一般對于45#圓鋼材料來說最宜選用的車刀是YT15硬質合金車刀,這種車刀具有較強的通用性,利用它來進行數車多線螺紋加工既可以粗加工,也能夠滿足精加工的要求[ 1 ]。

(二)車刀刃磨

在刃磨方面,高速鋼材質的螺紋車刀的刃磨以選用80#氧化鋁砂輪為佳,磨刀時壓力應比普通車刀小,為避免刀尖退火,若感到發熱發燙應及時以水冷卻。而硬質合金材質的螺紋車刀的刃磨應注意操作順序,即先粗磨刀頭后部,再刃磨兩側面,這樣能夠避免刀尖爆裂等問題;精磨時則應注意調節好壓力,避免因壓力過大而將刀片震碎,同時還要避免驟冷驟熱,以免損壞刀片[ 2 ]。

二、螺紋各參數的確定

(一)解讀標注

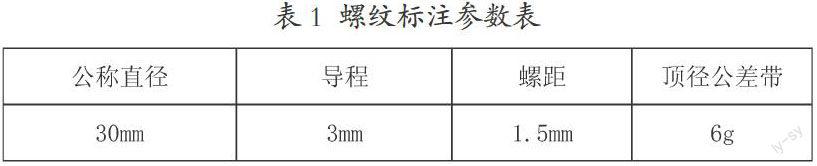

該螺紋的標注參數如表1所示。

(二)螺紋大徑、中徑及小徑

經過計算和查表得出,螺紋的大徑尺寸=30-0.13×1.5=29.805mm,上偏差為-0.032mm、下偏差為-0.268mm;中徑尺寸=30-0.6495×1.5

=29.026mm,上偏差為-0.032mm,下偏差為-0.182mm;小徑=30-1.3×1.5=28.05mm。

三、切削用量的確定

1)背吃刀量。在確定背吃刀量之時,需要參考工件及刀具材料的硬度和強度,且每次進給背吃刀量應依次遞減,這點對于初學者來說往往是一個較大的難點,需要有豐富的經驗才能夠把握好。2)主軸轉速。在對多線螺紋進行車削時,其主軸轉速會受很多因素的影響,例如螺距、導程、驅動電機升降頻特性以及螺紋插補運算速度等等。不同的數控系統應當選擇不同的主軸轉速范圍,在實際生產中,大多數的數車都是選擇n≤1200/P-K的轉速,式中P指的是螺距,K指的是保險系數。

四、編程指令

(一)編程指令及切削方法

FANUC數控系統的數車比較常用的螺紋切削指令主要有兩種,一種是G92,該指令為直進式進刀,比較適用于對螺距<2mm和脆性材料的多線螺紋進行加工,其在切削螺紋時,螺紋刀的刀尖和兩側刀刃都需要參與切削,并且每次進刀均為徑向進給;另一種是G76,該指令為斜進式進刀,比較適用于對低速車削螺距>2mm 和塑性材料的多線螺紋進行加工,其在切削螺紋時,螺紋刀既要行徑向進給,同時又要沿走刀方向一側行軸向微量進給[ 3 ]。由于以上兩種螺紋切削指令所對應的切削方法不同,所以其所產生的加工誤差也有所不同。當加工大螺距、高精度的多線螺紋時,可以結合兩種指令共同進行編程,即利用G76指令作粗加工,利用G92指令作精加工。

(二)編程

在對數車進行編程時,首先需要確定第一條螺旋槽的切削起點,而當加工完第一條螺旋槽后,再需重新確定第二條螺旋槽的切削起點,使之與第一條軸向相差一個螺距。即先車削完第一條螺旋槽,然后更改切削起點的Z軸,再重新執行程序,實現對第二條螺旋槽的切削。以此類推,即可實現對多線螺紋的車削。該方法是目前在數車加工普通多線螺紋中所普遍采用的方法。

五、螺紋的檢測

螺紋的中徑決定著其互換性與配合性,因此中徑是檢驗精密螺紋合格與否的重要指標之一。通常是采用三針法來測量外螺紋的中徑,該方法具有操作簡單、測量精度高的優點。具體來說,在利用三針法來測量外螺紋的中徑之時,首先需要取三根量針分別置于螺紋兩側的螺旋槽內,然后再用千分尺測量兩邊量針頂點之間的距離,最后再根據這個距離來計算實際螺紋中徑尺寸[ 4 ]。普通螺紋的中徑尺寸=中徑+3×量針直徑-0.866P×螺距。在實際加工中,應當根據螺紋的特點及相關技術要求來合理選擇工藝、編程指令及測量方法,從而最大程度地提高螺紋加工效率和精度,獲得更高質量的多線螺紋產品。

六、結語

綜上所述,在利用數車加工普通多線螺紋之時,需要注意的問題有很多,包括車刀的選擇及刃磨、螺紋各參數的確定、切削用量的確定、編程指令、螺紋的檢測等等,無論是哪方面問題都需要認真對待,從而選擇出最佳的工藝技術,以提高螺紋加工效率和加工精度。

參考文獻:

[1] 翟永清.數車加工普通多線螺紋的研究[J].科技經濟市場,2015,02:99.

[2] 韓醒田.數控車床加工多線螺紋的技巧[J].金屬加工(冷加工),2010,12:71-72.

[3] 李耀貴.數控車床多線螺紋加工的探討[J].裝備制造技術,2010,06:167-168+171.

[4] 楊小英.數控機床多線螺紋加工技術探析[J].數字技術與應用,2012,04:268.

作者簡介:蔡志蘭(1983-),女,漢族,江蘇常州人,本科,工程師,研究方向:普車加工、數車加工。