強油風冷變壓器冷卻系統改造的探討與實踐

南春雷 吳繼兵 白永祥 梅紀東 李文興

摘 要:結合一例運行中大型電力變壓器冷卻系統存在的問題,分析了變壓器冷卻器實施改造的必要性,介紹了變壓器冷卻器改造原則、總體方案選擇以及冷卻系統設備的選型,并對變壓器冷卻器改造的現場實施情況、改造過程和質量技術控制措施進行說明,提出了電力變壓器冷卻系統現場改造應注意的問題,總結了電力系變壓器冷卻系統現場改造經驗并進行了冷卻效果、經濟效益分析。

關鍵詞:變壓器 冷卻器 改造

中圖分類號:TM41 文獻標識碼:A 文章編號:1674-098X(2016)05(b)-0025-03

電力變壓器是電網運行的主設備,冷卻系統則是變壓器的重要輔助設備之一,其運行質量直接關系到變壓器的負載能力和運行壽命。運行時間超過20年的早期220 kV大型變壓器,一般采用鋼管鋁翅散熱片單循環式的風冷卻器,在長期較為惡劣的運行環境下,鋁翅散熱片與鋼管極可能分離,造成散熱效果嚴重下降;還有數量較多的高速潛油泵和老式風機不僅存在安全隱患,而且每年還將產生大量不必要的電能消耗。另外,因冷卻系統老化,運行中頻繁出現故障,也造成變壓器運行維護成本逐步加大。為了有效解決這一問題,筆者對220 kV五原變電站#3主變強油循環風冷系統改造進行了分析論證和現場實施,收到了很好的效果,達到了預期目的。

1 可研分析和方案設計

1.1 現狀分析

五#3主變型號為SFPSZ1-120000/220,西安變壓器廠1987年生產,1988年9月投入運行。該主變原冷卻系統采用10組YF100-380冷卻器,單組油流量1×20 m3/h,風流量4×5 600 m3/h。冷卻器采用鋼管鋁翅散熱片,單循環式結構。潛油泵為老型號高轉速(油泵轉速為1 450 r/min),風扇電機噪音大、運行故障頻發,風冷控制箱嚴重老化,冷卻系統管路多處出現滲漏油,因此,進行該臺主變的冷卻系統改造是十分必要的。

1.2 冷卻系統改造的總體方案

1.2.1 改造原則

在考慮變壓器冷卻系統整體改造方案時,確定了以下幾個原則:一是首先必須滿足主變壓器的冷卻技術要求,這是改造所要遵循的最基本的原則。二是盡可能保持原變壓器的管路連接方式,因為強油循環冷卻系統存在與內部油路匹配的問題,若改變油路,必須對冷卻效果重新核算;同時,若管路連接方式不變,可減少現場工作量。三是盡可能采用原變壓器廠或主力大型變壓器廠的配套產品,因為可以獲得較好的技術支持,同時質量和售后服務也可以得到較好的保證。四是改造時一定要考慮變壓器的運行時間和投入產出比,若變壓器運行在20年左右,進行冷卻系統整體改造較為合理,且宜保持原來的冷卻方式,若變壓器運行在10年左右,存在噪音控制要求的,可考慮將強油循環風冷改為自冷這一方式。

1.2.2 改造目標

根據五#3主變壓器現場實際情況,確定冷卻方式不變,冷卻器集中固定在支架上,經集油室、匯流母管和導油管與變壓器上下節油箱連接,潛油泵、風機均更換為低轉速、節能型產品,油流繼電器配套進行更換,閥門更換為新型真空蝶閥,風控箱更換為集中式控制箱。

1.2.3 改造所采用冷卻器數量計算

經查閱該臺主變總損耗是630 kW,初步考慮選用單組額定容量為250 kW的冷卻器,按照15%的裕度及備用1組考慮,則所需冷卻器數量為:

n=1.15×變壓器總損耗/單組冷卻容量+1

=1.15×630/250+1

=2.89+1

=3.89

進位取整,故n=4(組)。

1.2.4 改造后變壓器的溫升計算

(1)變壓器頂層油溫升計算原理概述。

首先根據冷卻系統改造布置圖,計算油回路系統的油阻力特性,再根據變壓器油泵的性能曲線確定流過冷卻器的實際油流量;然后根據冷卻器的冷卻容量曲線,確定在此實際油流量和在環境溫度40 ℃,油溫升為35 K時(即頂層油溫為75 ℃時)的實際冷卻容量,再同時計算此時滿負荷時各個冷卻器分擔的實際冷卻功率;最后計算在環境溫度40 ℃,滿負荷條件下的油溫升。

(2)平均油溫升計算結論。

計算方法和計算過程參見參考文獻[4]。計算結論為:冷卻系統在環境最高溫度40 ℃,油溫升為35 K時,3只冷卻器的冷卻容量為735 kW,大于變壓器的總損耗630 kW,此時每只冷卻器所承擔的冷卻容量為630/3=210 kW。在環境溫度為40 ℃時,主變的平均油溫升為31.5 K,頂層油溫為74.5 ℃。

1.3 冷卻系統設備的選型

按照前述改造原則和目標,經對多個廠家方案技術經濟比較,確定選用西安變壓器附件廠生產的YFZL-250 kW型優質大容量強油風冷卻器,該型大容量冷卻器,除油泵、風機增大外,主要是改變了冷卻器的結構,冷卻管采用鋁管整體軋翅成型,冷卻管材料采用鋁合金材料,防腐耐磨,具有均勻良好的導熱系數,固定鋁合金管的多孔板內有鑲嵌槽,保證管板連接部位不滲漏。冷卻器本體還有調節本體熱脹冷縮的裝置,每根冷卻管內裝有擾流裝置,促使油流狀態紊流化,管內壁開有梅花槽以增大散熱面積,取得良好的冷卻效果。冷卻油泵采用低轉速(900 轉/min)、大流量(150 m3/h)、低揚程(5 m)的盤式電機,油泵軸承采用E級優質盤式泵。風機采用大風量、低轉速、低噪音的優質風機。冷卻器蝶閥及油泵蝶閥采用DM型真空蝶閥。總控箱采用不銹鋼磨沙噴漆殼體,控制元件采用中外合資產品,質量完全滿足風冷系統控制技術要求。經核查該變壓器原始檔案、資料及圖紙,進行充分技術論證,該主變采用4組YFZL8-250kW型大容量強油風冷卻器,即可完全滿足變壓器使用。

2 現場實施

2.1 現場實施方案

(1)主變停電前提前7 d通知供方做好準備工作,停電并辦理工作票、現場安全監護等。

(2)提供改造過程中的8 t吊車,提供交流電焊機及電源線、氧氣、乙炔氣割設備及常用工器具,按照改造工序步驟,拆裝變壓器三側引線,關閉變壓器與原導油架之間的所有閥門,并將原導油架和冷卻器中的油放盡,拆除舊冷卻系統和舊總控柜,連接變壓器與新導油架,安裝框架、蝶閥等,吊裝新冷卻器,清理現場,改造設備就位。

(3)總控箱就位安裝、總控箱的二次電纜敷設及安裝接線(含至冷卻器和主控室等),打開閥門,進行冷卻系統調試。

(4)變壓器油務處理,包括本體和有載分接開關油過濾。

(5)變壓器停運前,在供方代表在場的情況下,由需方進行下列試驗。

①變壓器油(包括色譜分析)試驗。

②冷卻器總工作電流、電壓測試,變壓器改造前每天記錄變壓器負荷、環境溫度和主變壓器本體溫度24個點。

③紅外測溫。

④變壓器外觀滲漏檢查。

⑤其他試驗項目(必要時)。

(6)變壓器冷卻系統在現場組裝完成后,在供方代表在場的情況下,由需方進行下列試驗。

①測量繞組連同套管的介質損耗因數tanδ。

②器身真空注油后的變壓器油(包括色譜分析)試驗,對比試驗。

③風冷控制裝置的操作試驗。

④額定電壓和額定頻率下聲級測量(有條件時)。

⑤冷卻器總工作電流、電壓測試,變壓器改造后在同等負荷下及環境條件下每天記錄變壓器負荷、環境溫度和主變壓器本體溫度24個點。

⑥變壓器外觀滲漏檢查。

⑦紅外測溫。

⑧其他試驗項目(必要時)。

2.2 質量技術要求

(1)改造后須達到原變壓器的運行技術要求,具體為冷卻器投三備一,變壓器在連續額定容量穩態下的溫升不高于改造前值。

(2)冷卻系統及改造后框架、蝶閥、焊點、密封部位等保證無滲漏現象,冷卻器在任何運行方式下不會出現油路循環死角。

(3)改造后同等條件下的變壓器溫升比改造前的變壓器溫升顯著下降。

(4)冷卻系統安裝符合國家及行業有關工藝標準規定,美觀大方。

(5)冷卻系統各部件運行正常。

(6)冷卻系統安裝除符合訂貨技術條件外尚須符合國家及行業有關規定。

2.3 現場改造的幾點注意事項

(1)由于管路連接大多在現場進行焊接,所以,焊裝新冷卻器安裝支架,應將新導油架預裝在支撐上,焊接新連管、閥蘭時應平放地上焊接,焊接完畢后用變壓器油沖洗內部,避免殘留金屬粉末進入變壓器內部。

(2)密封件更換一定要選用優質O形密封墊,均勻壓接,避免滲漏。

(3)鋁合金密封蝶閥更換一定要注意管路連接的合理性,避免蝶閥異常受力而破裂,進而造成滲漏。

(4)一定要嚴格按規程要求控制變壓器身暴露的時間,注油時一定按照規程要求真空注油,并按照規定時間靜置,同時注意檢漏。

(5)投運時注意檢查所有閥門在打開狀態。

3 改造效果的技術經濟評估

3.1 冷卻效果對比

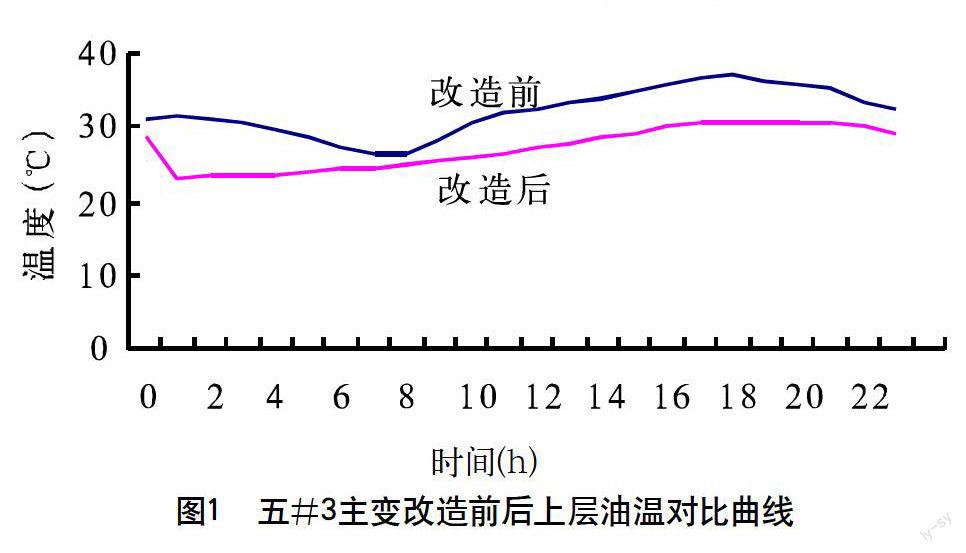

通過該項技術改造,圓滿達到了預定技術指標,消除了事故隱患,提升冷卻能力,降低了冷卻損耗。在正常運行方式下,某時期五3#主變負荷及變化規律較為穩定,在負荷、環境溫度及變化基本一致的情況下,將改造前后某兩日溫度對比曲線繪制圖1所示,其中上部曲線為五3#主變冷卻系統改造前的情況,改造以后,平均降幅在5 K左右。

3.2 改造經濟效益核算

3.2.1 改造前現場實測

Uab=378.4 V,Ubc=376.6 V,Uca=377 V

平均值為377.3 V

Ia=52.4 A,Ib=51.6 A,Ic=51.4 A

平均值為51.8 A,

其中,功率因數為0.96,

P1=1.732×377.3×51.8×0.96=32.5(kW)

3.2.2 改造后現場實測

Uab=378.4 V,Ubc=376.6 V,Uca=377 V

平均值為379.1 V

Ia=33.1 A,Ib=33.1 A,Ic=33.5 A

平均值為33.2 A,

其中,功率因數為0.96,

P2=1.732×379.1×33.5×0.96=21.1(kW)

3.2.3節能計算

考慮主變的平均滿負荷運行系數0.6,

P=0.6×(P1-P2)

=0.6×(32.5-21.1)

=6.84(kW)

每年節電=6.84×8760=59 918.4(度)。

若按照繼續運行15年考慮,則可節電898 776度,節能效果十分明顯。另外,五#3主變冷卻系統缺陷處理平均17次/年,計算電機修理費、材料費、汽車臺班和人員差旅費等,每年大約可節約成本14 555元。綜合以上情況,以靜態估算來看,運行7年即可收回改造投資成本,運行15年,總計可節約成本100萬元左右。

4 結語

變壓器冷卻系統改造主要是確保改造后變壓器在額定容量運行時冷卻系統能滿足變壓器的技術要求,通過上述的探討與實踐,筆者認為強油循環冷卻變壓器的冷卻系統整體改造,不僅要重視前期方案實施的可行性研究,而且還要高度關注現場實施的計劃性和預定工序,以及隨時可能出現的特殊情況,只有做到了這一點,才能確保改造的綜合效果,為主變壓器的安全、經濟運行奠定基礎。

參考文獻

[1] GB/T17468-1998,電力變壓器選用導則[S].

[2] GB/T8315-2007,變壓器用強迫油循環風冷卻器[S].

[3] 韓忠民.電力變壓器手冊[M].沈陽:遼寧科學技術出版社,1990.

[4] 廠方關于五#3主變風冷系統改造溫升計算書[Z].