機器人典型本體與零部件制造工藝方法研究

張波 吳小邦 吳正勇

摘 要:基于雙臂機器人典型本體制造工藝,從本體材料分析與選用出發,以輕量化低成本制造工藝為角度,采取合適的加工與熱處理工藝以增強零部件性能,通過鋁合金材料特性對比,討論了本體零部件制造工藝方法及流程、本體鋁合金材料的鑄造工藝。

關鍵詞:雙臂機器人;本體零部件;制造工藝

中圖分類號:TP242

本體結構作為機器人系統中的重要部分,主要包括底座、殼體、中心軸和手臂等,本體結構不僅要承受被抓取物體的重量,而且還要承受末端執行器、腕部和手臂等自身的重量,以及慣性力。它的結構、工作范圍、靈活性以及抓取重量大小和定位精度都將直接影響機器人的工作質量。為了保證機器人具有良好的動態性能,其結構設計及材料分析選用必須滿足慣量小、剛度高、摩擦和傳動間隙小等要求。基于本體材料分析與選用,從輕量化低成本制造工藝角度,采取合適的加工與熱處理工藝以增強它的零部件性能。

一、典型本體制造工藝

基座是雙臂機器人各部件的安裝基體,主要考慮保證強度和提高抗震性,材料采用鑄鐵。其工藝流程為:鑄造,時效,數控加工。批量生產時采用金屬模鑄造毛坯,以減少加工余量,有效降低成本。

機械臂是雙臂機器人的關鍵部件,主要考慮保證剛度和減輕重量,材料采用鑄鋁合金。其工藝流程為:鑄造,固溶處理+人工時效,數控加工(可組合后加工)。批量生產時采用壓力鑄造毛坯,以提高強度、減少加工余量、改善外形。

中心軸是雙臂機器人關節聯接件,主要考慮保證剛度及回轉精度,材料采用合金鋼。其工藝流程為:調質,車削,表面淬火,磨削。批量生產時采用精鍛毛坯,以提高強度和加工效率。

殼體件是指機器人各組件上的外套件,如安裝于機體外及各機械臂外部,主要從外觀及重量考慮,材料采用金屬薄壁件及塑料件。其主要工藝流程為沖壓及注塑。單件生產時可采用板金件焊接或采用快速成型技術。

二、材料選用

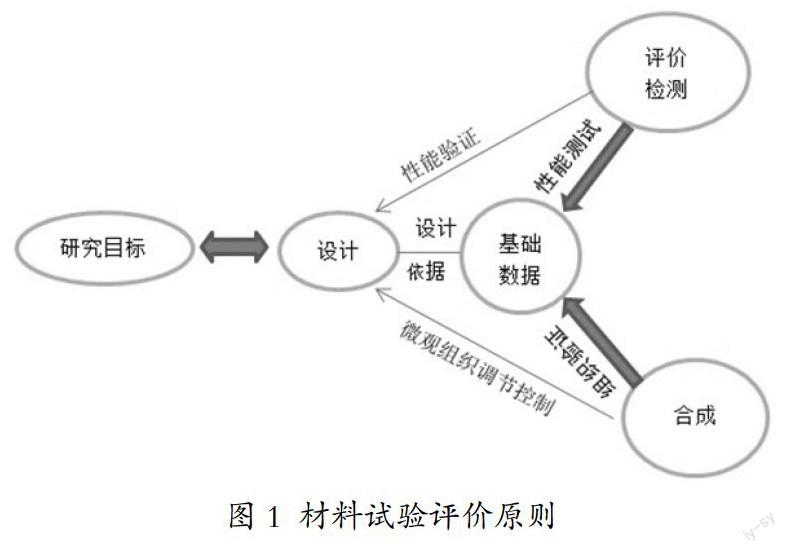

制作機器人材料選擇的好壞將直接影響其剛度、強度等機械性能。在材料種類選擇、材料配方調整、材料成型工藝仿真分析、爐前變質爐后熱處理、機械性能測試、冷熱加工性能檢驗、熱穩定性和耐腐蝕性試驗、金相組織分析等“多科”協同改善材料性能,避免極端性能指標的相互抵消等問題,有效保證了高強度、輕量化、低成本材料的綜合性能。以單項性能指標作為選擇零件材料的依據可能會有優勢相互抵消作用,高強度、輕量化、低成本材料制定綜合評價體系(圖1),指導全面評價零件改性綜合效果。

雙臂機器人本體結構材料的選取需要從材質、剖面結構、構件組合形式等方面加以考慮,以便妥善解決應力、變形、質量、模態等問題。經過綜合分析比較,確定機器人本體材料為鋁合金、低碳合金鋼。

雙臂機器人在精密裝配、打磨等工業現場作業過程中,對于本體結構的綜合性能要求高,應用鋁銅合金鑄造充型困難,在熱結的地方易產生縮松等缺陷,影響鑄件的力學性能,同時在凝固過程中容易產生殘余應力,會引起鑄件變形。

采用工藝性能良好的高強度鑄造鋁合金材料ZL101A,經T6熱處理后,其抗拉強度不低于275MPa,延伸率不低于2%,具有綜合的力學性能和較好鑄造性能,是適合雙臂機器人本體結構的理想材料。

毛壞材料通過理化測試分析,以保證材料選取的正確性和性能的可靠性。成形的本體零件采用金相檢測、力學性能檢測與無損檢測相結合的方法進行質量的評定,以滿足整機的使用要求。

三、本體零部件制造工藝方法及流程

根據分析選取的本體結構材料,研究樣機生產及批量化生產時低成本問題,解決冗余關節機械串聯的累積誤差與高質量整體裝配之間的矛盾,制定科學合理的制造工藝。

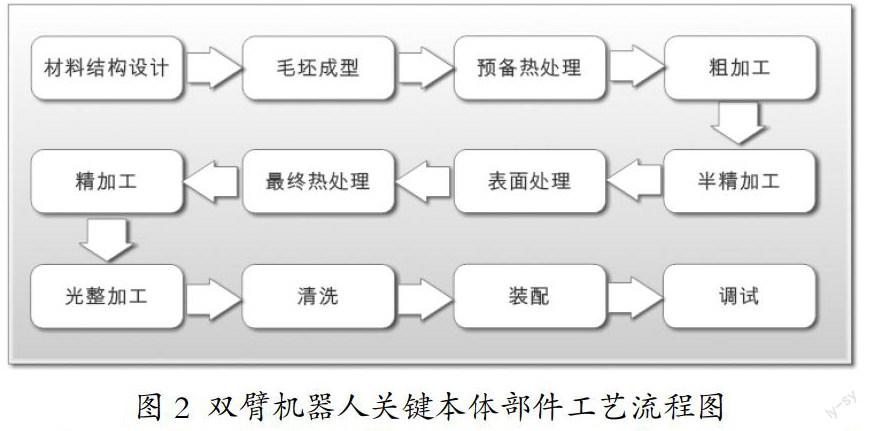

根據雙臂機器人本體的材料和結構,選擇合理的毛坯成型方法,進行預處理,減小內應力,調整組織,然后根據具體的零件結構及應用特性,采用必要的加工工序,完成零件的精加工,最后光整加工,超聲波清洗及裝配調試。其流程如下圖所示。

用CAD軟件設計出機器人本體零件的三維實體模型;再將此模型沿某方向離散成一系列有序的二維層面;然后根據每個層面的輪廓信息,進行工藝規劃選擇合適的加工參數,自動生成數控代碼;最后由快速成型機接受代碼指令制造出一系列層面并自動將它們連續起來,得到三維物理實體,用于結構驗證、功能測試、裝配樣機等。

雙于雙臂機器人的機械手臂,在機器人試制階段,為完成對多種規格機械臂的性能測試、復位精度評估,可以從三維進行直接加工,以提高加工效率,并精確保證關節孔的加工精度及各孔與外形的對稱精度。批量生產時,對保證機械臂組件的組合精度,讓機械臂組合后再進行關節孔的加工,這就要求開發數控機床自檢自調功能,對機床PMC進行二次開發修改,達到誤差補償的目的。

四、本體鋁合金材料的鑄造工藝

鋁合金的鑄造采用特種鑄造工藝,鑄型采用金屬型,以提高鑄件尺寸精度,應用MAGMA軟件進行仿真分析,在合適的部位安放冷鐵和冒口或增加加工余量等方法,確保順序凝固,以獲得致密的鑄件。

典型機器人手臂鑄造具體工藝實施過程如下:

1)根據材料成分數據表選擇ZL101A,并根據機器人手臂的特殊功能對材料進行研究,提高材料的性能。

2)選用低壓澆鑄對機器人手臂澆鑄成型,改善材料組織的致密性。采用開放式澆鑄系統,順序凝固提升補縮效率。

3)采用MAGMA模擬分析軟件對鑄件進行充型及凝固仿真分析,通過對溫度場等預測,優化鑄造工藝。

4)確定鑄造工藝后,即進行模具開發。

5)嚴格對造型、刷涂料、合箱、熔煉、澆鑄、清砂、熱處理、打磨、拋丸等生產過程進行質量控制,確保生產的機器人手臂質量良好。

五、結語

國內雙臂機器人本體結構制造工藝等一直是機器人技術發展的瓶頸,通過擬定科學合理本體制造工藝,在本體材料分析與選用、輕量化低成本制造工藝和精密加工與熱處理工藝等方面有所拓展,為國內機器人本體制造技術創新提供參考,推動其產業化發展度。

參考文獻:

[1] 計時鳴,黃希歡.工業機器人技術的發展與應用綜述[J].機電工程,2015,32(1):1-13.

[2] 夏輝麗,劉幺和,宋庭新.面向機器人遠程控制的本體建模及應用研究[J].計算機仿真,2008,25(9):86-103.

[3] 宋月娥,吳林,戴明.機器人關節間隙誤差分析[J].機械工程學報,2003,39(4):11-14.

[4] Greenway B.Robot accuracy[J].Industrial Robot:An International Journal,2000,27(4):257-265.

作者簡介:張波(1978-),男,漢族,江蘇揚州人,副教授,研究方向:材料成型與控制技術。