核電站環行起重機環梁焊接變形超差分析與研究

尹曉輝 劉榮(大連華銳重工集團股份有限公司,遼寧大連 116000)

?

核電站環行起重機環梁焊接變形超差分析與研究

尹曉輝 劉榮

(大連華銳重工集團股份有限公司,遼寧大連 116000)

【摘 要】核電站環行起重機沿著位于反應堆廠房上部的環形軌道行駛,它是核電站中的重要起重設備之一。針對核電站環行起重機環梁焊接變形超差的現象,從環行起重機的結構組成及環梁焊接過程中涉及的人員、設備、焊接數據包、焊接過程入手,找出環梁焊接變形超差的原因,并針對原因提出了解決對策,有效解決了環梁焊接變形超差的問題。

【關鍵詞】核電站環行起重機 環梁 變形 焊接順序 火焰矯正

1 概述

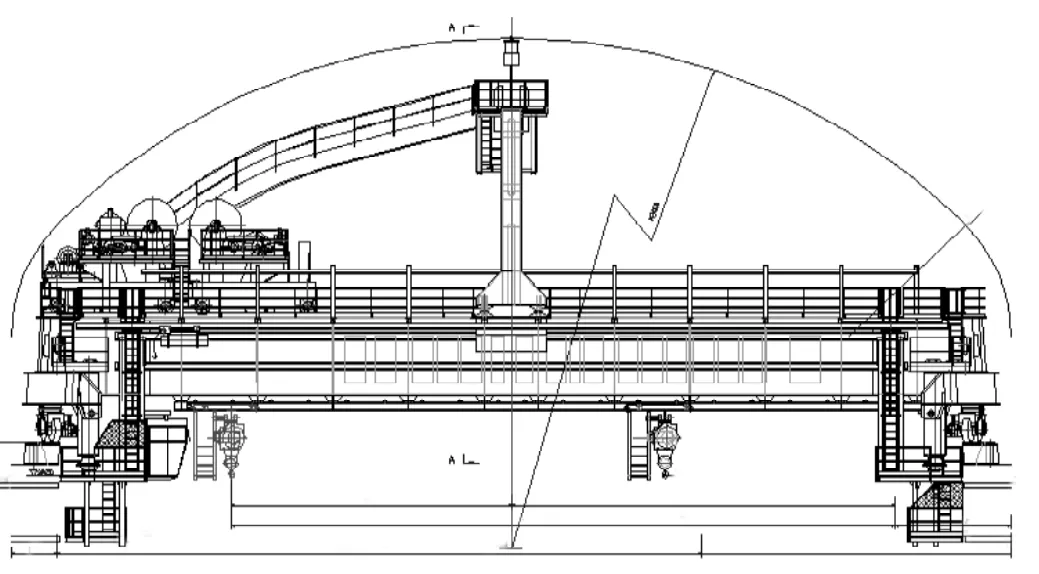

核能是地球上儲量最豐富、高度濃集的能源,核能發電具有不排放CO2等溫室氣體的優勢,還有燃料價格穩定,可確保能源安全的優點。目前隨著國家能源結構的調整,我國已進入了核電的快速發展期,我國核電站的年建造數量位居世界第一。核電站中需要大量的起重運輸設備搬運物料,其使用的起重設備有10余種類型,數量多達250余臺,環行起重機位于核反應堆安全殼廠房的頂端(見圖1),用于吊運蒸汽發生器、反應堆壓力容器等反應堆廠房內所需的吊運服務。

環行起重機一旦發生故障,只能對小部件進行維修,環梁做為承軌梁,根本不可能對其進行更換維修,由于這種高可靠性的要求,一旦環梁發生質量問題,將導致整個核反應堆封堆,并且永不再使用,這將會造成嚴重的經濟損失,甚至可能導致核安全事故。

2 結構組成

圖1 環行起重機

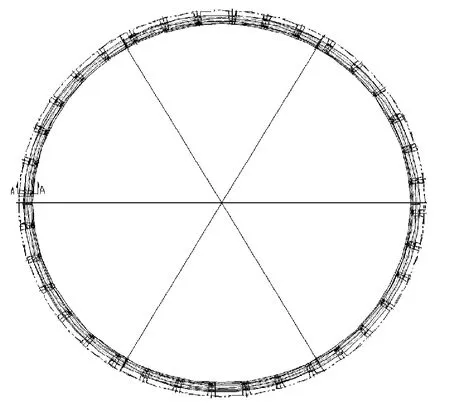

圖2 環行起重機 環梁

環行起重機在環行軌道上運行,由工作小車、安裝小車、橋架、旋轉機構和水平輪、環軌、環梁及電控設備等組成。環梁是核電環行起重機的承軌梁,環梁的中心直徑在Φ35000mm以上,見圖2,環梁為梯形箱型梁形式,上蓋板安裝環軌,下蓋板采用厚板兼做水平輪軌道,上下蓋板厚度差較大且梁內各筋板為貫穿腹板式。整個環梁安裝由六段環梁單體組成,對各段環梁單體的焊接變形要求較嚴,制造難度較大。環梁單體焊后要求扭曲小于等于5mm,環梁整體組裝后要求上蓋板平面度為10mm。

3 焊接變形超差原因排查

在對兩臺環行起重機共12個環梁單體焊后的檢驗時發現,有5個環梁單體焊后變形超差,其余7個環梁單體尺寸合格,根據這一現象,對可能造成焊接變形的幾個環節進行了原因排查:

(1)環梁焊接工藝確認:組織公司內焊接方面專家對環梁的焊接數據包進行評審,首先CO2氣體保護電弧焊在平焊、橫焊、立焊時選取的焊材及對應的電流、電壓及焊接速度,其次是焊前預熱溫度及焊接時層間溫度的選取,通過評審認為環梁以上的焊接數據是適用的。(2)環梁單體焊接設備確認:所有的設備都在核電專用設備臺賬上,并且定期維護保養,相關的記錄都能及時提供,而且7個尺寸合格的環梁單體也都是使用這些設備焊接的,因此,認為環梁焊接時使用的設備是合格的。(3)環梁單體焊接人員確認,所有焊接人員都在核電產品焊接人員臺賬上,都取得了相關的焊接從業資質證書,因此,認為環梁焊接人員合格的。(4)焊接及火焰矯正實施過程的確認,通過檢查焊接過程記錄卡及火焰矯正記錄卡,發現焊接時個別位置焊接順序與焊接工藝方案中的不完全一致,焊接變形后進行火焰矯正時,選取的烤火點,存在的不合理現象。(5)環梁焊縫大部分為探傷焊縫,經統計環梁探傷焊縫焊后首次探傷合格率為92%,而環行起重機整體產品的焊縫焊后首次探傷合格率為大于97%,環梁探傷焊縫的焊接質量較低,焊縫的返修量比較大,增加了焊接變形。

根據以上的排查,環梁單體焊接變形超差的原因為以下三點:

(1)探傷焊縫的首次探傷合格率為92%,低于要求的97%,焊縫的返修量比較大,增加了焊接變形。(2)焊接時的焊接順序未與焊接工藝方案完全一致。(3)火焰矯正時,烤火點的選取,存在不合理現象。

4 解決對策

(1)根據焊接過程記錄表,對每名環梁焊接人員的探傷焊縫首次探傷交檢合格率進行了統計,發現共涉及到的9名焊工中,其中有4名焊工的合格率大于97%,其余5名焊工的合格率均低于90%,為減少焊縫的返修量,減少焊接變形,對環梁的焊接人員進行固定,只有探傷焊縫首次交檢合格率大于97%的4名焊接人員可進行環梁焊接,如需培增加人員,需提前對其焊接資質及從業水平進行確認,達到要求方可進行名單增加,而且在焊接時,在給定的焊接參數范圍內選

用下限值,以盡量小的焊接電流施焊。(2)環梁焊接時,按焊接工藝規程規定的焊接順序、方向進行施焊,對焊接順序、方向有疑義時需進行評審確定最終方案。(3)在Π型梁完成后及環梁腰縫焊接前,進行符地樣檢查其變形情況,如變形超差,制定火焰矯正工藝,提前進行修理矯正,避免在全部焊接完成后再進行烤修。(4)采用火焰矯正焊接變形時,對于烤火點的選取由工藝人員確定,火焰矯正工藝經評審后方可下發,矯正時用紅外測溫儀對加熱溫度進行實時監測并記錄。

5 效果跟蹤

對策實施情況:

(1)環梁焊接人員為確定的4名焊接人員,未有人員增加。(2)環梁焊接時,完全按焊接工藝規程規定施焊,未進行改動。(3)Π型梁完成后及環梁腰縫焊接前,符地樣檢查其變形情況時,第二個環梁需進行火焰矯正,經矯正后合格。(4)三個環梁單體焊后有兩個進行了火焰矯正,矯正時完全按工藝進行,經矯正后合格。(5)三個環梁單體焊接最終的扭曲變形檢測結果為:

第一個環梁單體:扭曲為4.0mm;第二個環梁單體:扭曲為4.3mm;第三個環梁單體:扭曲為3.6mm。三個環梁單體均合格,而且后期環梁在制造過程中,也未再發生焊接變形超差的現象。

6 結語

通過對核電站環行起重機環梁焊接變形超差的問題分析,不僅找到了問題的原因,而且通過所確定的解決對策,起到了預防問題再發生的作用,在后期的環梁制造過程中,取得了很好的成果,不僅降低了生產成本,提高了經濟效益,而且提升了集團公司在核電行業中企業形象。