平底立銑刀在多刃切削時的切削力變化規律研究

劉 璨 吳敬權 劉煥牢 譚光宇

廣東海洋大學,湛江,524088

?

平底立銑刀在多刃切削時的切削力變化規律研究

劉璨吳敬權劉煥牢譚光宇

廣東海洋大學,湛江,524088

摘要:為揭示平底立銑刀在多刃銑削時的切削力變化規律,理論推導了多刃切削的水平方向公稱切削力的數學表達式,發現這些公稱切削力是旋轉角的簡諧函數,其常數項與同時參與切削的刃數成正比。將切削力表達式的系數做歸一化處理,采用仿真方法,得到各常用齒數平底立銑刀在單刃、多刃連續切削時的公稱切削力量綱一均值和刀齒頻率幅值,結果表明:切削寬度方向的公稱切削力均值在多刃切削時顯著增大,而其刀齒頻率幅值在多刃切削時有時增大,有時減小。開展了4齒平底立銑刀的切削測力試驗,試驗結果與理論推導和仿真結果相符。研究結果表明:與單刃連續切削相比,多刃切削的切削寬度方向的靜態切削力顯著增大;多刃切削在水平方向存在著更平穩和更不平穩兩種可能;偶數齒銑刀的多刃切削最平穩。研究結論可為銑削加工中優選浸入角參數提供參考。

關鍵詞:立銑刀;多刃切削;切削力;平穩;浸入角

0引言

立銑刀通常有多個刀齒,瞬時切削的刀刃數與銑刀齒數和浸入角相關。

令銑刀的齒數為z,浸入角為β。在立銑刀切削時,若β小于2π/z,則立銑刀不同刀刃的切削在時間上不連貫,為斷續切削,在每個切削刃切入或切出工件時,切削力在最大值和0之間的過渡時間很短,對工藝系統的沖擊較大。

在立銑刀連續切削時,若β等于2π/z,則在任意瞬時只有單個刀刃參與切削;若β等于2nπ/z (n為正整數,且n≥2),則在整個切削過程中參與切削的刃數不變;若β的值介于2π/z和2nπ/z之間,則在整個切削過程中參與切削的刃數將交替變化。例如,4齒立銑刀在浸入角為π時為兩刃連續切削,而當浸入角介于π/2和π之間時為兩刃-單刃交替切削。

多刃同時參與切削可提高加工效率,但多刃切削力和單刃切削力可能有較大差異。Bobrenkov等[1]認為銑削力的高頻成分的強度隨同時參與切削的刀齒數增多而減弱。Kim等[2]進行了6齒面銑刀的切削力仿真,仿真結果顯示,兩刃-單齒交替切削時的切削力峰峰值大于單刃斷續切削時的切削力峰峰值。Hwang等[3]進行了某種工況下的面銑刀在兩刃和單刃切削時的切削力仿真,仿真結果顯示,兩刃切削時水平方向的切削合力均值和切削寬度方向的切削力峰峰值均比單刃切削時的大,而進給方向的切削力峰峰值比單刃切削時的小。李滬曾等[4]發現工藝系統的自激振動在端銑刀多刃切削時可能增強。袁平[5]發現,在3齒直刃立銑刀全寬槽銑時,進給方向的切削力比單刃銑削時有所減小,4齒立銑刀的水平方向的公稱切削力表達式為常數,但他只以某些多刃切削特例為研究對象,沒有探索多刃切削的通用切削力特征。

切削力對加工表面誤差有重要影響[6],而多刃切削力的變化規律尚有很多不清晰之處,本研究擬以刃數不變的多刃連續切削為對象,探索其與單刃連續切削兩者的切削力差異。為便于闡述,下文所述單刃切削均指單刃連續切削,多刃切削均指刃數不變的多刃連續切削。

1理論推導

1.1單刃切削的切削力數學表達式

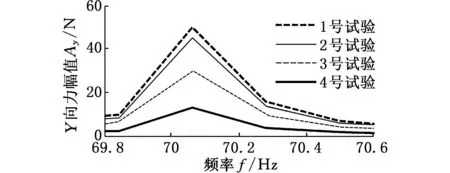

以逆銑為例,刀具和工件的平面幾何關系如圖1所示,點O為刀具軸心線;β為刀具浸入角;刀刃按順時針方向排序,θi為第i 刃的旋轉角;FR(θi)、FT(θi)分別為旋轉角為θi時第i刃施加于工件的瞬時徑向力和切向力。在笛卡兒坐標系中,切削力可分解為X、Y兩個水平方向的分力和軸向分力,文獻[7-9]的實測切削力數據都顯示軸向切削力遠小于水平方向切削力。本研究僅以水平方向切削力為對象。

令X和Y向的正方向如圖1所示。若忽略刀具螺旋角的影響,則第i刃施加于工件的水平方向分力為

圖1 立銑刀逆銑示意圖

(1)

Fiy(θi)=-FR(θi)cosθi+FT(θi)sinθi

(2)

FR(θi)=KRazh(θi)

(3)

FT(θi)=KTazh(θi)

(4)

h(θi)=hN(θi)+hE(θi)

(5)

其中,Fix(θi) 、Fiy(θi)分別為第i刃施加于工件的X向力和Y向力;KR、KT分別為徑向力和切向力的系數;az為切削深度;h(θi)為切削厚度;hN(θi)、hE(θi)分別為公稱切削厚度和刀具偏心導致的切削厚度增量。

按照Tlusty等[10]的理論,公稱切削厚度的計算公式為

hN(θi)=ftsinθi

(6)

式中,ft為每齒進給量。

按照劉璨等[11]的推導,刀具偏心導致的切削厚度增量的計算公式為

(7)

式中,ρ、α分別為刀具的偏心距和偏心角;z為刀具的刀刃數。

將式(3)~式(7)代入式(1)、式(2)得

Fix(θi)=FixN(θi)+FixE(θi)

(8)

Fiy(θi)=FiyN(θi)+FiyE(θi)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

式中,FixN(θi)、FiyN(θi)分別為第i刃施加于工件的X向和Y向公稱力;FixE(θi)、FiyE(θi)分別為第i刃施加于工件的X向和Y向偏心力。

對于確定的刀具與工件組合,在每齒進給量ft和切削深度az不變的情況下,系數Kftaz/2為常數,將其歸一化為1。同理,同一把刀具的刀齒數和偏心尺寸可視為常數,若切削過程中不換刀具,則系數2Kρazsin(π/z)也為常數,將其歸一化為1。則式(10)~式(13)可寫為

FixN(θ)=sinφ+sin(2θi-φ)

(16)

(17)

FiyN(θi)=cosφ-cos(2θi-φ)

(18)

(19)

1.2多刃切削的公稱切削分力數學表達式

1.2.1數學表達式推導

由式(16)、式(18)可知,參與切削的第i+j個刀刃施加于工件的X向、Y向公稱切削力表達式為

F(i+j)xN(θi)=sinφ+sin(2θ(i+j)-φ)

(20)

F(i+j)yN(θi)=cosφ-cos(2θ(i+j)-φ)

(21)

(22)

式中,θj、F(i+j)xN(θj)、F(i+j)yN(θj)分別為參與切削的第i+j個刀刃的刀具旋轉角、X向公稱切削力和Y向公稱切削力。

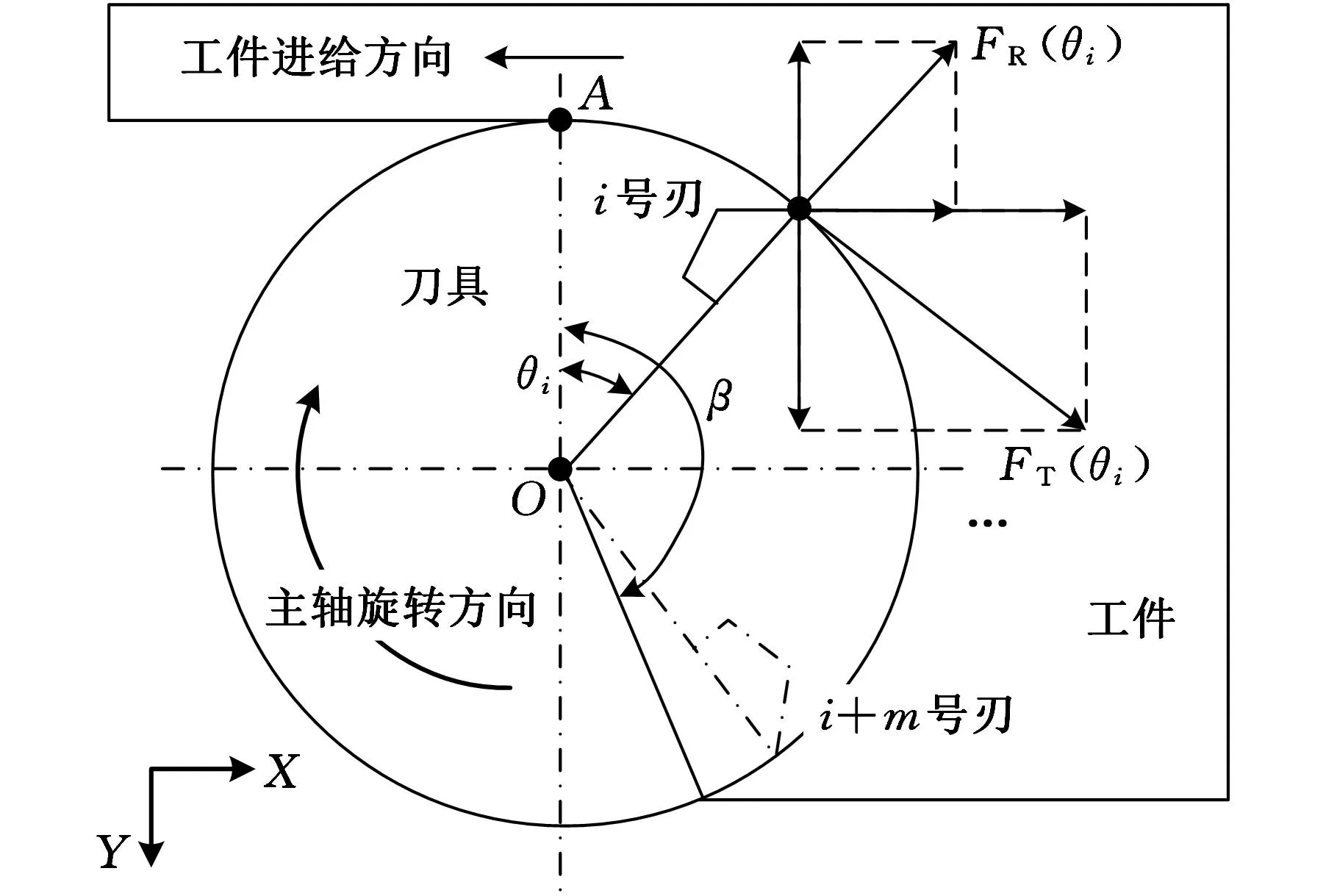

令同時參與切削工件材料的刀刃數為m,則多刃切削時工件所受水平方向公稱切削分力為

msinφ+ANsin(2θi-φ+γN)

(23)

mcosφ-ANcos(2θi-φ+γN)

(24)

式中,FxN(θi)、FyN(θi)分別為多刃切削時工件所受X向、Y向公稱切削力;AN、γN分別為表達式中簡諧函數的系數和相位。

1.2.2數學表達式分析

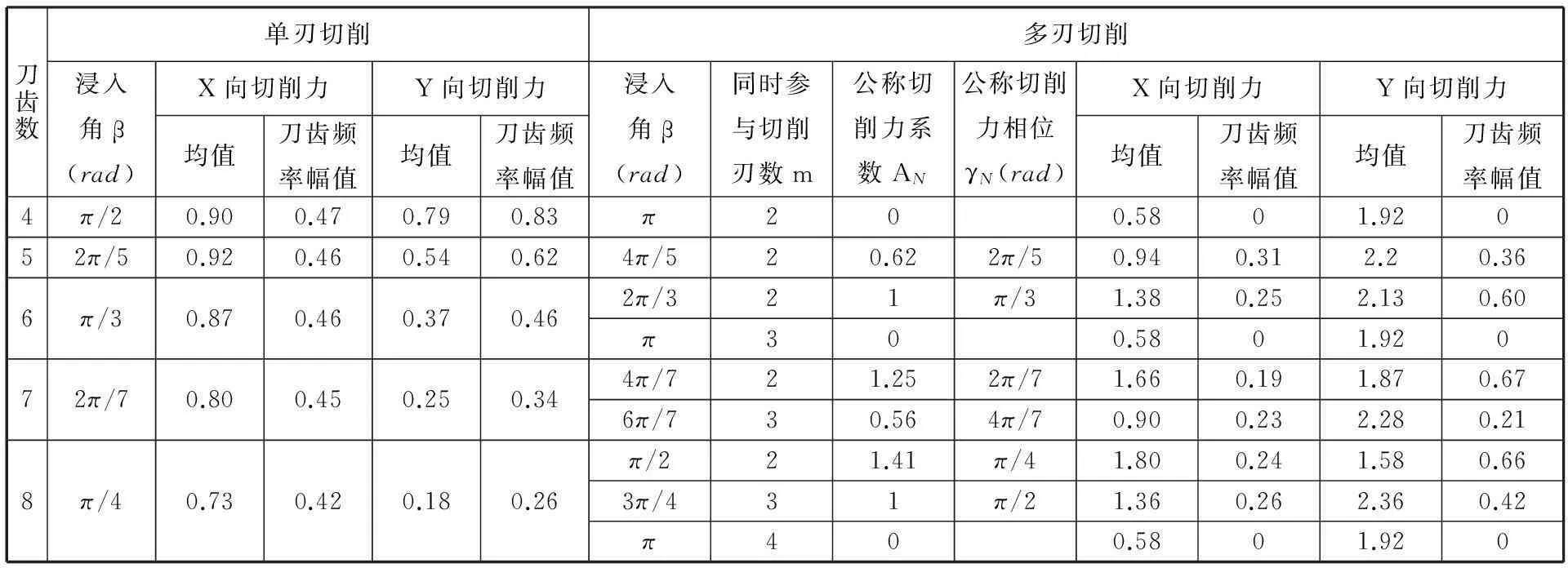

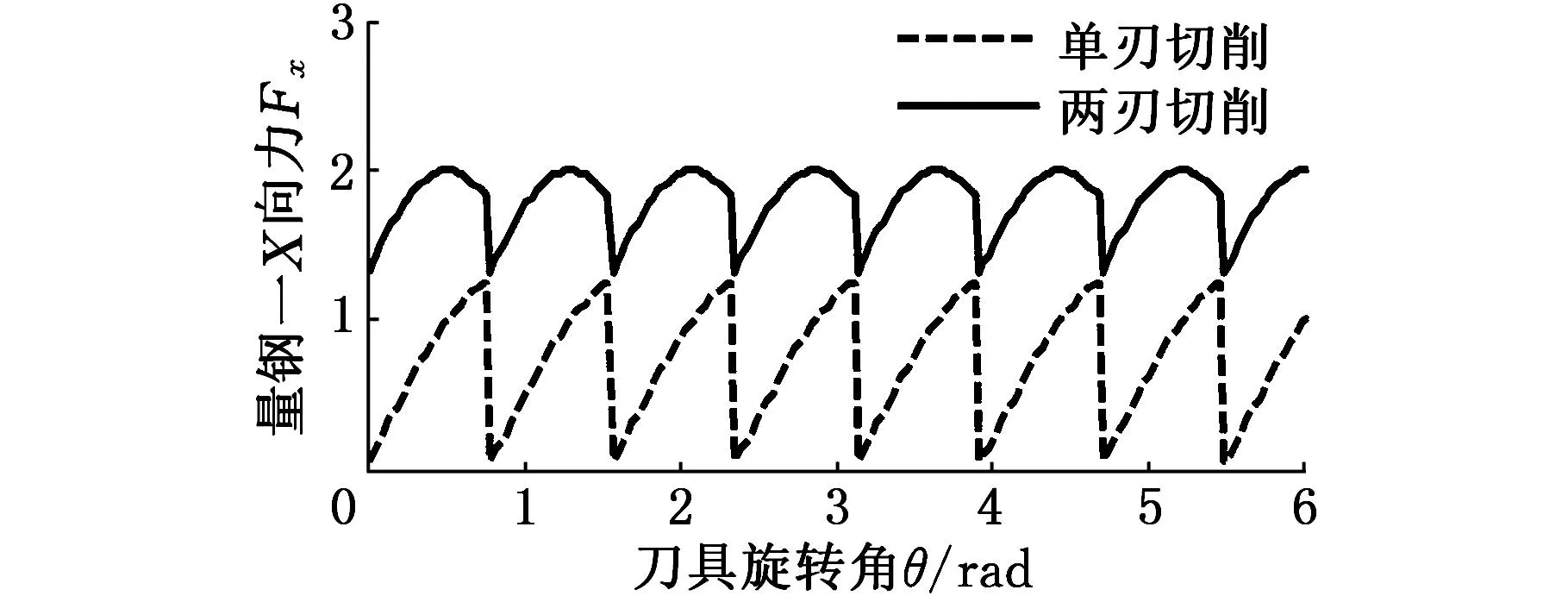

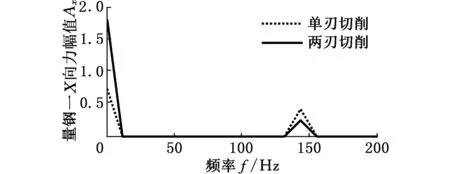

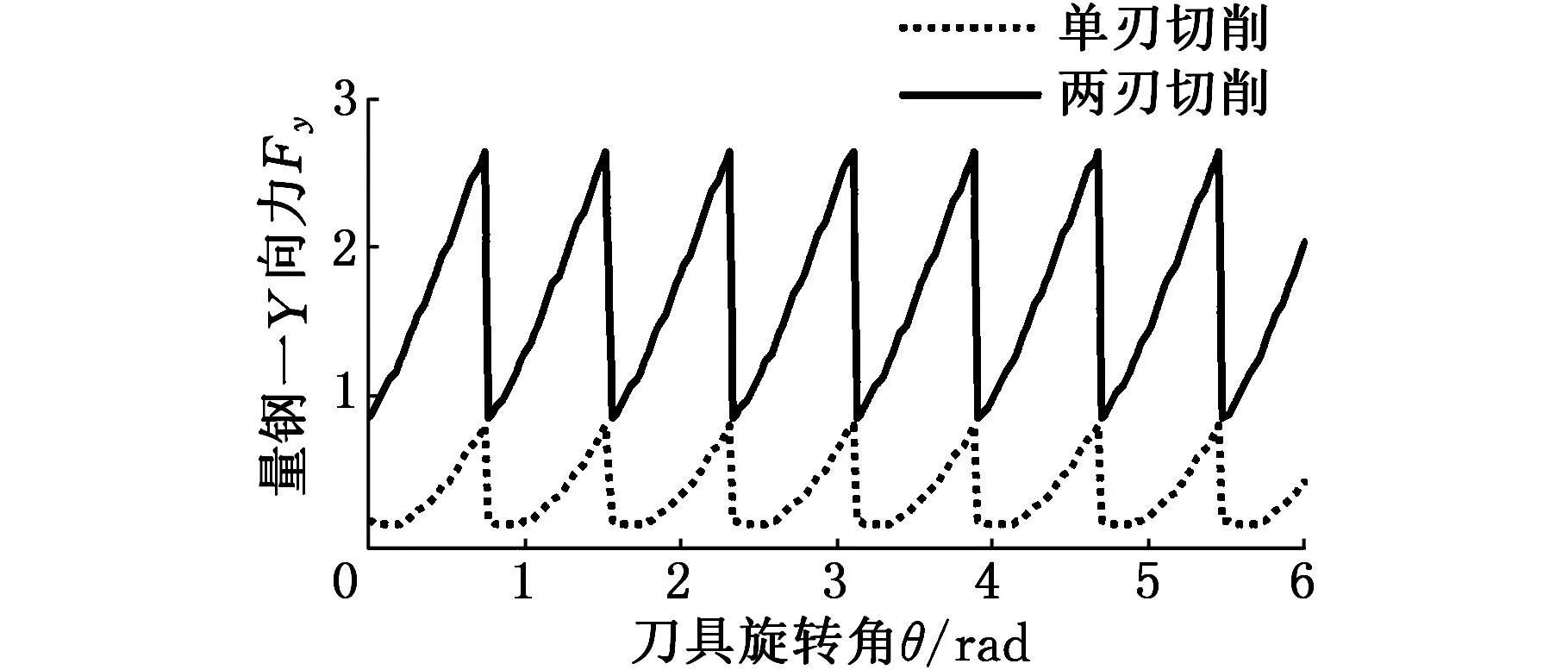

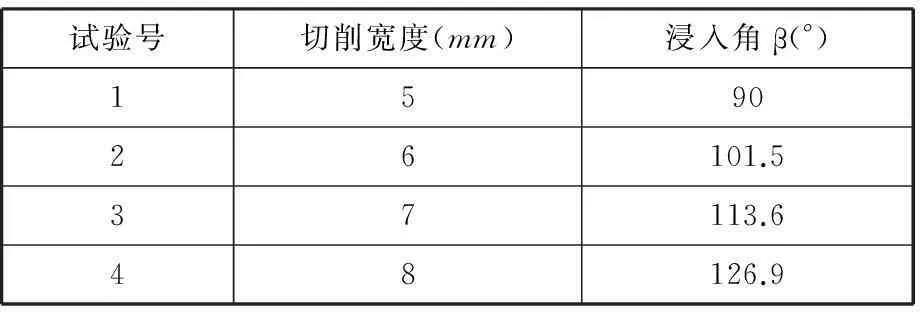

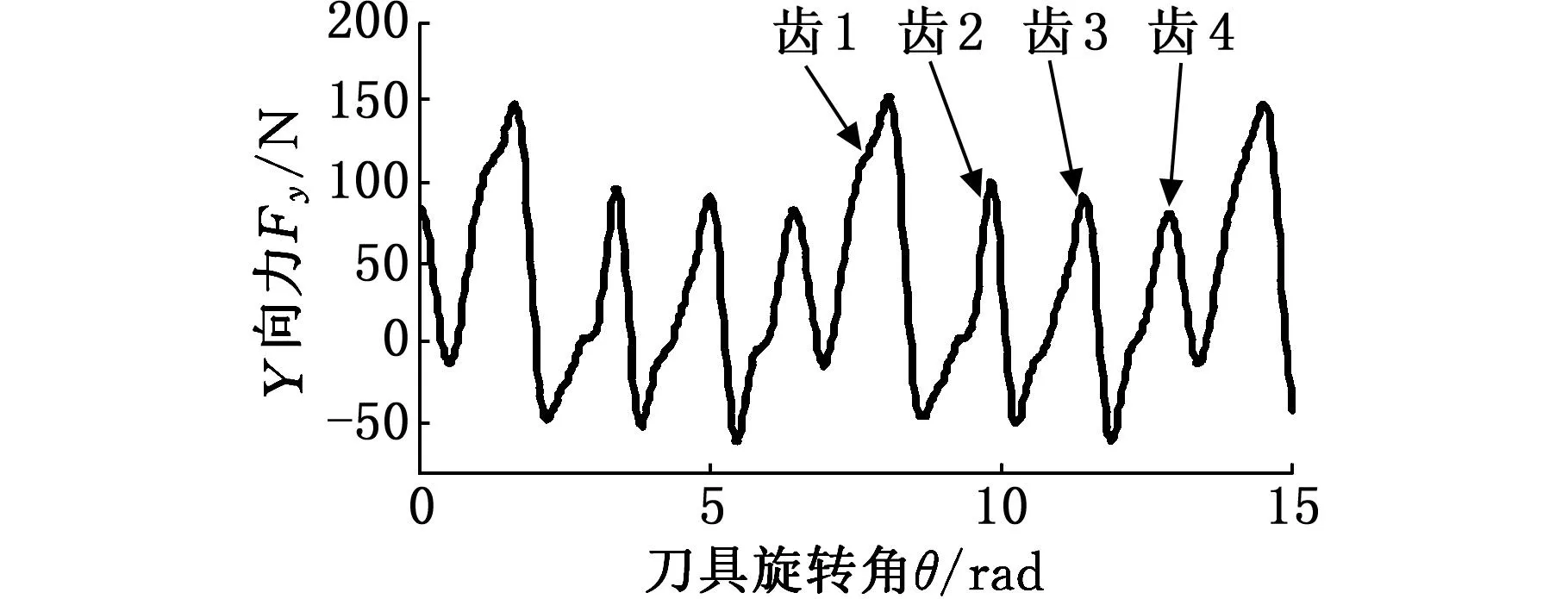

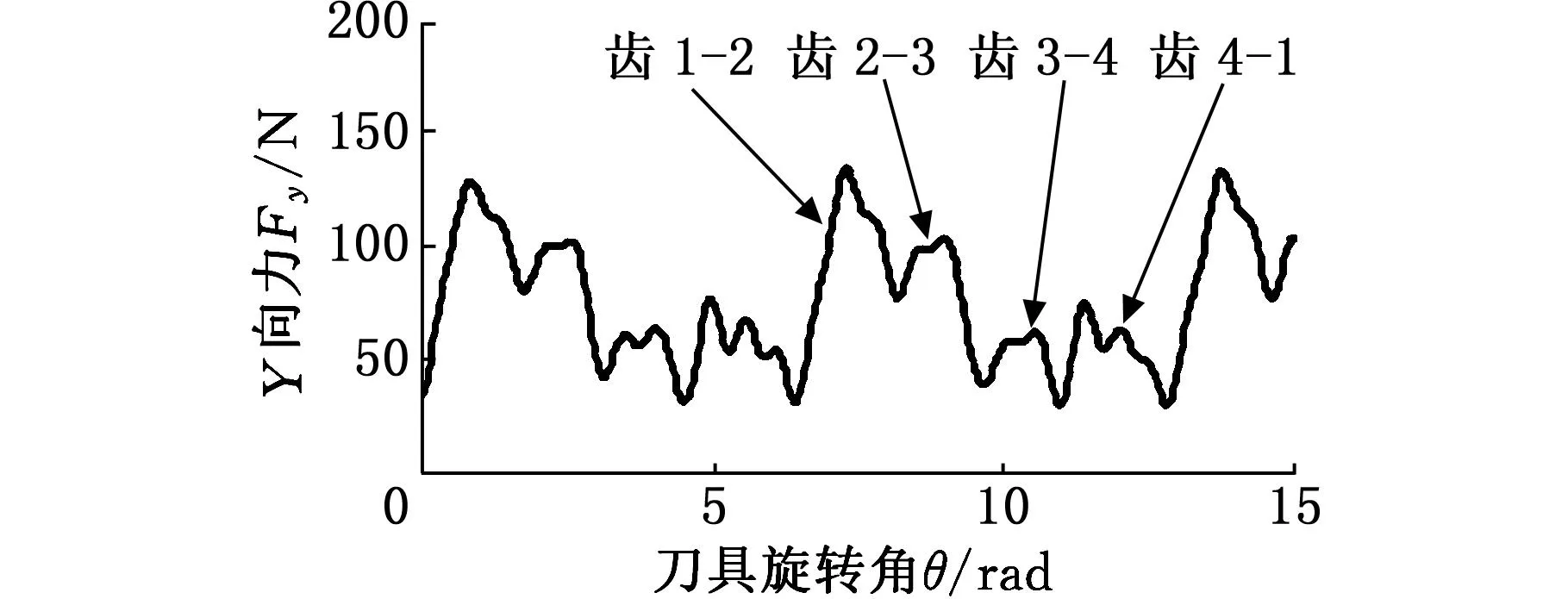

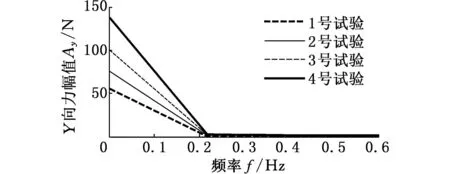

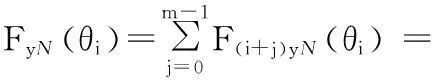

在刀具和工件確定后,φ的值將保持不變,則由式(16)、式(18)、式(23)、式(24)可見:①多刃切削的水平方向公稱切削分力FxN(θi)、FyN(θi)與單刃切削的水平方向公稱切削分力FixN(θi)、FiyN(θi)為相同頻率的簡諧函數,但兩者的簡諧函數系數和相位可能不同;②多刃切削時水平方向公稱切削分力的常數項msinφ、mcosφ與同時參與切削的刃數m成正比;③由于tanφ小于1(如Janez等[12]、Engin等[13]研究得出tanφ約為0.3),因此,sinφ 1.2.3多刃切削力數學表達式的參數推導 同時參與切削的刃數m與銑刀齒數z、浸入角β相關,本研究根據式(23)式、式(24)進一步做數學推導,確定各常用齒數平底立銑刀的FxN(θi)、FyN(θi)的具體表達式。 例如,對于6齒平底立銑刀,在2刃同時參與切削時,推導出其水平方向的公稱切削分力表達式為 (25) (26) 常用平底立銑刀為2~8齒,在β∈(0π]范圍內,2齒立銑刀不存在多刃切削的工況,3齒立銑刀只存在單刃和兩刃交替切削的工況,只有4~8齒立銑刀才存在完全多刃切削的工況。將推導得到的4~8齒平底立銑刀的水平方向公稱切削力的函數系數AN和相位γN的值列于表1。 表1 銑削實驗的切削參數4~8齒平底立銑刀的切削力仿真結果 1.3水平方向的公稱切削力及其幅頻譜仿真 用MATLAB軟件編程的方法,模擬4~8齒平底立銑刀在單刃切削和多刃切削時的水平公稱切削分力及其幅頻譜。模擬參數為:銑刀齒數z為4~8,同時切削的刃數m為1~4,主軸轉速1080r/min,采樣頻率4320Hz,tanφ=0.3[12-13]。用式(16)、式(18)模擬單刃切削力數據,采用1.2節中推導得到的多刃切削力表達式模擬多刃切削力數據。各工況下的浸入角、同時參與切削的刃數、水平方向切削分力及刀齒頻率幅值見表1。 例如,對于8齒立銑刀,當浸入角β=π/4時為單刃切削,當β=π/2時為兩刃切削,模擬得到這兩種切削方式的水平方向切削分力及其幅頻譜。圖2所示為8齒立銑刀在單刃切削和兩刃切削時的X向和Y向切削力及其幅頻譜。 (a)X向切削力 (b)X向切削力幅值 (c)Y向切削力 (d)Y向切削力幅值圖2 公稱切削力及其幅頻譜仿真 (z=8) 仿真得到4~8齒立銑刀在單刃切削和多刃切削時的水平方向切削力均值、刀齒頻率的幅值,將其和對應的浸入角、同時參與切削的刃數列于表1。 由圖2a、圖2c可見,8齒立銑刀兩刃切削時的水平合力顯著大于單刃切削時的水平合力。可計算出8齒立銑刀在模擬條件下的刀齒頻率為144Hz,由圖2b、圖2d可見,在刀齒頻率處,X向的兩刃切削力幅值小于單刃切削力幅值,而Y向的兩刃切削力幅值大于單刃切削力幅值。 由表1可見,與單刃切削力相比,多刃切削力的特點有如下變化規律: (1)在X方向,多刃切削力的均值可能比單刃切削力的均值更大,也可能更小。這是因為在旋轉角小于π/2時和旋轉角大于π/2時,X方向的切削力方向相反。若兩個刀刃的旋轉角分別為小于π/2和大于π/2,則其合力比單刃切削力小;若兩個刀刃的旋轉角都小于π/2,則其合力比單刃切削力大。表1顯示出的增大和減小的分布規律與這一原因吻合。 (2)在Y方向,多刃切削力的均值顯著比單刃切削力的均值大。這是因為在旋轉角小于π/2時和旋轉角大于π/2時,單個刀刃的Y向切削力的方向相同,所以,無論同時參與切削刀刃的旋轉角如何分布,它們的Y向合力都比單刃切削時的Y向合力大。切削力均值是切削力的靜態力,這一規律表明多刃切削時Y向靜態分力顯著增大。 (3)Y向切削力在多刃切削時與單刃切削時的比值大于切削刃數m,而式(24)顯示水平切削分力的常數項與m成正比,兩者的差異原因在于水平切削分力不是完整周期的簡諧函數,其均值與常數項的相關性強,但不等于常數項。 (4)多刃切削時,Y向切削力均值大于X向切削力均值,在很多情況下遠大于X向切削力均值。這是因為Y向多刃切削力常數項為mcosφ,X向多刃切削力常數項為msinφ,mcosφ?msinφ,而常數項是均值的主要組成部分。例如,以2刃切削、tanφ=0.3計, mcosφ≈1.92,msinφ≈0.58。 (5)在多刃切削時,X向切削力的刀齒頻率幅值比單刃切削時的小;Y向切削力的刀齒頻率幅值有時顯著小于單刃切削時的刀齒頻率的幅值,而有時顯著大于單刃切削時的刀齒頻率的幅值。這是因為:① 對于4~8齒立銑刀,在1個刀齒周期內,單刃切削的刀刃旋轉角最小為0,最大在π/4和π/2之間;多刃切削時,一個刃的旋轉角與單刃切削相同,其他刃的旋轉角在π/4和π之間。②單個刀刃的X向切削力在刀刃旋轉角為0和π/2時約為0,在刀刃旋轉角為π/4時約為最大值,在刀刃旋轉角小于π/2時和大于π/2時方向相反。③單個刀刃的Y向切削力在刀刃旋轉角為0和π時約為0,在刀刃旋轉角為π/2時約為最大值,在刀刃旋轉角小于π/2時和大于π/2時方向相同。因此,結合①、②可得,與單刃切削相比,多刃切削時X向切削力在一個刀齒周期內的動態變化程度要小;結合①、③可得,當較多的同時參與切削刀刃的最大旋轉角小于π/2時,與單刃切削相比,多刃切削時Y向切削力在一個刀齒周期內的動態變化程度要大,而當較多的同時參與切削的刀刃的最大旋轉角大于π/2時,多刃切削時Y向切削力在一個刀齒周期內的動態變化程度要小。表1顯示的刀齒頻率幅值增大和減小的分布規律與這一原因吻合。刀齒頻率是動態力的主要頻率成分,這一規律表明多刃切削時Y向動態力可能顯著增大,也可能顯著減小。 1.4變刃數連續切削的切削力變化規律探討 只有浸入角取某些特定值時,在整個切削過程中才有單刃或多刃連續切削,而在其他取值時,都是斷續的單刃切削,或變刃數的連續切削。例如,對于4齒立銑刀,浸入角β∈(π/2,π)時,為兩刃-單刃的連續切削。在變刃數時,若浸入角接近多刃切削時的浸入角值,則因為切削工況接近多刃切削,切削力的變化規律將與多刃切削時相似;反之,則切削力的變化規律將與多刃切削時的差異較大。浸入角的邊界取值尚需在后續研究中進一步明確。 對于4齒立銑刀,由式(18)、式(24)和表1可見,兩刃切削的Y向切削力為常數2cosφ,等于單刃切削的Y向切削力最大值,因此在兩刃-單刃切削時,Y向切削力的峰峰值將小于等于單刃切削時的峰峰值,即Y向切削力的變化較小,與單刃連續切削相比,變刃數切削將更平穩。 2試驗 用φ10mm四齒硬質合金立銑刀在銑削加工中心上切削45鋼材料。用北航SDC-C4F型測力系統(包括應變式測力儀、應變放大器和測力軟件)同時測量X向、Y向和軸向三個切削分力,測力系統的靈敏度為66.66N/V。逆銑,空氣冷卻,切削深度0.5mm,每齒進給量0.12mm,主軸轉速1080r/min,變切削寬度,采樣頻率4320Hz。切削寬度及對應的浸入角列于表2。可計算出實驗的主軸旋轉頻率為18Hz,刀齒頻率為72Hz。 表2 切削寬度及對應的浸入角 經225Hz低通濾波處理后,1號試驗和4號試驗的Y向切削分力數據如圖3a和圖3b所示,1~4號試驗的Y向切削力均值及其刀齒頻率幅值如圖3c和圖3d所示。 1號試驗為單刃切削。單刃切削時,各刀齒的公稱切削力波形相同,而圖3a所示各齒的實測力大小不同。4號試驗為雙刃-單刃交替切削。4齒刀具在雙刃切削時,公稱力為常值,而圖3b所示的切削力波形近似為臺階狀。這些波形差異的原因在于實際切削力不僅包括公稱力,還包括偏心力。不同刀齒的偏心力不相等,因此圖3a的各刀齒實測Y向切削力不相同;各刀齒的理論偏心力的波形呈臺階狀排列,因此圖3b的切削力波形近似為臺階狀。 由圖3c和圖3d可見,隨著浸入角增大,即兩刃切削的時間占比增大,Y向切削力的均值顯著增大,而其刀齒頻率的幅值顯著減小,這和表1顯示的切削力變化規律相符,也和1.4節所得的4齒立銑刀的變刃數切削力變化規律一致。 (a)1號試驗的Y向切削力 (b)4號試驗的Y向切削力 (c)Y向切削力的均值 (d)Y向切削力的刀齒頻率幅值圖3 實測Y向切削力及其幅頻譜 3結論 (1)理論上,X、Y方向公稱切削力的常數項與同時切削的刃數成正比。然而由于這些切削力不是完整周期的簡諧信號,實際上多刃切削力均值與同時參與切削的刃數沒有正比關系。 (2)多刃切削的Y向力均值大于X向力均值,表明多刃切削在切削寬度方向的靜態力更大。 (3)與單刃切削相比,多刃切削的X向切削力的刀齒頻率幅值總是減小的,而其Y向切削力的刀齒頻率幅值有時減小、有時增大,這表明在水平方向,存在著多刃切削比單刃切削更平穩和更不平穩兩種可能性。 (4)以表1為依據選擇適當的浸入角,可提高4~8齒平底立銑刀的切削平穩性。常用的4齒、6齒、8齒平底立銑刀都存在動態公稱切削力為0的浸入角,采用這些刀具和浸入角的切削最平穩。 (5)4齒立銑刀的2刃-單刃切削在切削寬度方向上比單刃切削更平穩。 參考文獻: [1]Bobrenkov O A, Khasawneh F A, Butcher E A, et al. Analysis of Milling Dynamics for Simultaneously Engaged Cutting Teeth[J]. Journal of Sound and Vibration, 2010, 329: 585-606. [2]Kim G D, Chu C N. In-process Tool Fracture Monitoring in Face Milling Using Spindle Motor Current and Tool Fracture Index[J]. Int. J. Adv. Manuf. Technol., 2001, 18:383-389. [3]Hwang J H, Oh Y T, Kwon W T, et al. In-process Estimation of Radial Immersion Ratio in Face Milling Using Cutting Force[J]. Int. J. Adv. Manuf. Technol., 2003, 22:313-320. [4]李滬曾, 張國紅, 魏衡. 多齒端銑切削振動的計算機仿真[J]. 同濟大學學報, 2000, 28(1):55-59. Li Huzeng, Zhang Guohong, Wei Heng. Computer Simulation of Cutting Vibrations in Face Milling with Multiblade Cutter[J]. Journal of Tongji University, 2000, 28(1):55-59. [5]袁平. 采用多刃銑刀的航空鋁合金高速加工過程的數值模擬與實驗研究[D]. 杭州: 浙江大學. 2008. [6]Salgado M A, López de Lacalle L N, Lamikiz A, et al. Evaluation of the Stiffness Chain on the Deflection of End-mills under Cutting Forces[J]. Int. J. Mach. Tools Manuf., 2005, 45: 727-739. [7]Krüger M, Denkena B. Model-based Identification of Tool Runout in End Milling and Estimation of Surface Roughness from Measured Cutting Forces[J]. Int. J. Adv. Manuf. Technol., 2013, 65:1067-1080. [8]Sun Yujing, Sun Jie, Li Jianfeng, et al. Modeling of Cutting Force under the Tool Flank Wear Effect in End Milling Ti6Al4V with Solid Carbide Tool[J]. Int. J. Adv. Manuf. Technol., 2013, 69:2545-2553. [9]李炳林, 胡于進, 王學林,等. 基于斜角切削理論的立銑切削力預測研究[J]. 中國機械工程, 2011, 22(19):2283-2288. Li Binglin, Hu Yujin, Wang Xuelin, et al. Cutting Force Prediction Based on Oblique Cutting Theory in End Milling[J]. China Mechanical Engineering, 2011, 22(19):2283-2288. [10]Tlusty J, Macneil P. Dynamics of Cutting Forces in End Milling[J]. Annals of the CIRP, 1975, 24(1):21-25. [11]劉璨, 吳敬權, 李廣慧,等. 基于單刃銑削力峰值的銑刀偏心辨識[J]. 機械工程學報, 2013, 49(1): 185-190. Liu Can, Wu Jingquan, Li Guanghui, et al. Identification of Mills Eccentricity Based on Peak Force of Single Edge[J]. Journal of Mechanical Engineering, 2013, 49(1):185-190. [12]Janez G, Martin K, Klaus W. Mechanistic Identification of Specific Force Coefficients for a General End Mill[J]. Int. J. Mach. Tools. Manuf., 2004, 44:401-414. [13]Engin S, Altintas Y. Mechanics and Dynamics of General Milling Cutters—Part I: Helical End Mills[J]. Int. J. Mach. Tools. Manuf., 2001, 42:2195-2212. (編輯蘇衛國) Study on Variation Regulation of Cutting Forces in Multi-edge Cutting with Flat End Mills Liu CanWu JingquanLiu HuanlaoTan Guangyu Guangdong Ocean University, Zhanjiang, Guangdong, 524088 Abstract:For revealing the regularity of cutting force varying in multi-edge milling with flat end mills, the mathematical expressions of nominal cutting forces in horizontal directions were deduced, and these cutting forces were found to be harmonic functions of rotational angle, their constants were in proportion to the numbers of simultaneously cutting edges. With normalizing the coefficients of cutting force expressions, and applying simulation method, the dimensionless means and amplitudes at tooth frequency of nominal cutting forces for flat end mills with common flute were obtained. The simulation results show that: in multi-edge cutting, the means of nominal cutting force in radial depth direction prominently increases, while its amplitudes at tooth frequency either increase or decrease. Experiments of cutting and force measuring for 4-flute flat end mill were done, the results agree with those of mathematically deduction and simulation. Research results imply that, comparing with single-flute continuous cutting, the static cutting force in radial depth direction of multi-edge cutting will prominently increase; in horizontal directions, multi-edge cutting may be more or less stable; the multi-edge cutting with even-flute mills may be especially stable. Research results can be used in milling for selecting immersion angle optimally. Key words:end mill; multi-edge cutting; cutting force; stability; immersion angle 收稿日期:2015-10-08 基金項目:國家自然科學基金資助項目(51375099,51375100) 中圖分類號:TH161 DOI:10.3969/j.issn.1004-132X.2016.10.012 作者簡介:劉璨,男,1971年生。廣東海洋大學工程學院副教授、博士。研究方向為機械加工過程的監測控制。吳敬權,男,1980年生。廣東海洋大學工程學院實驗員。劉煥牢,男,1967年生。廣東海洋大學工程學院教授、博士。譚光宇(通信作者),男,1957年生。廣東海洋大學工程學院教授、博士。