新型深水管道切管機設計與樣機試驗*

郭士清 王立權 弓海霞 尚憲朝

(1. 哈爾濱工程大學機電學院 黑龍江哈爾濱 150001; 2. 佳木斯大學機械工程學院 黑龍江佳木斯 154007;3. 海洋石油工程股份有限公司 天津 300451)

新型深水管道切管機設計與樣機試驗*

郭士清1,2王立權1弓海霞1尚憲朝3

(1. 哈爾濱工程大學機電學院 黑龍江哈爾濱 150001; 2. 佳木斯大學機械工程學院 黑龍江佳木斯 154007;3. 海洋石油工程股份有限公司 天津 300451)

針對深水X70級管道維修時管道切斷與倒角機具二次定位困難、作業效率低的問題,提出了“一次”裝夾,即可完成管道切斷、倒角作業的新型深水管道切管機設計方案。該機具采用立銑方法完成切斷管道、外倒角作業,采用波紋刃鉆銑鍯復合刀具,解決了切斷深水X70級管道時夾刀的技術難題;采用拱孔式雙搖桿自定心管道夾緊裝置設計方案,解決了作業時機具旋轉刀盤與管道軸線偏心的技術難題。在此基礎上,設計了自動補償海水壓力的液壓系統,完成了樣機的研制與陸上作業性能試驗。結果表明該機具能夠實現“一次”裝夾,可以滿足切割深水X70級高強度管道時不夾刀、切管時間短、倒角均勻的作業要求,從而為工程樣機的研制奠定了技術基礎,對實現深水管道維修作業機具的國產化具有重要意義。

深水管道維修;切管機;切斷;倒角;自定心夾緊裝置;壓力補償;樣機試驗

深水海底管道由海洋工程專用X70級鋼板卷管焊接而成,鋼材的屈服強度502 MPa、抗拉強度644 MPa、延伸率55.5%、沖擊功274 J,廣泛采用直徑304.8~609.6 mm、壁厚12.7~31.8 mm的單層管道,管道外有防腐層、保溫層、混凝土配重層[1-3]。深水海底管道位于深水區域,海水壓力大,海上提管維修及干式艙水下維修等淺水維修技術及裝備無法應用,須采用水下機器人(ROV)操控自動機具完成維修作業。深水海底管道維修須動用大型支撐船、ROV、提管裝備及深水管道維修作業機具等,維修成本高昂[4]。目前,國外深水破損管道修復廣泛采用水下無潛機械連接技術[5]、深水焊接技術[6],須去除管道混凝土層、保溫層,需要混凝土去除機具、管道切斷與管端倒角等多種機具配合作業[7-9]。而國外深水失效管道維修廣泛采用磨削原理切斷管道[10-11],作業機具為Waches或Statoil公司的深水金剛石繩鋸機,刀具為金剛石串珠繩;或采用鋸割原理切斷管道,作業機具為Waches公司的深水閘刀鋸,刀具為專用鋸條。由于深水X70級管道材料強度大、塑性好、韌性高、管壁厚,采用這2種機具對其進行切割作業時存在如下問題:

1) 刀具磨損嚴重,須多次換刀[12],導致維修過程中須多次吊放機具;

2) 管道切口小,切口處夾緊力大,易夾刀,無法塞入楔塊,嚴重時無法進行切割;

3) 深水環境下ROV操控機具二次定位困難,降低了作業效率,增加了維修成本。

另外,深水管道倒角機具是在淺水分瓣式坡口機基礎上發展起來的,采用車削技術,深水環境下ROV操控機具定位到待作業管端須耗費大量時間。

目前國內不具備修復深水失效管道的機具與技術。隨著南海荔灣3-1深水氣田的投產,亟需研制出具有自主知識產權、作業穩定、效率高的深水管道維修作業機具。本文通過分析現有管道切斷機具與倒角機具在維修深水X70級管道作業時所遇困難,提出了一種“一次”裝夾,即可完成管道切斷、倒角作業的新型深水管道切管機方案,完成了機具本體結構及自適應海水壓力的液壓系統設計,并進行了樣機陸上作業性能試驗,從而為工程樣機的研制奠定了技術基礎,對實現深水管道維修作業機具的國產化具有重大意義。

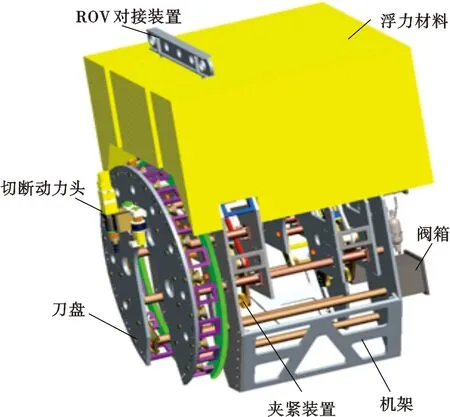

1 總體設計

本文設計的“一次”裝夾即可完成對深水單層管道內層鋼管切斷及外倒角作業的維修機具適用作業水深500~1 500 m,管徑范圍304.8~457.2 mm,壁厚12.7~19.5 mm,主要由機械本體結構、液壓系統、控制系統、浮力材料等組成,其中機械本體結構主要由機架、夾緊裝置、“C”形旋轉刀盤、切斷動力頭、ROV對接裝置組成,如圖1所示。機架的桁架結構采用高強度鋁合金板與空心鋼管構成,減小了機具所受的水阻力及機具質量。前后夾緊裝置鉸接在機架上,用于將機具裝夾在固定于托管架上的海底管道上。切斷動力頭安裝在“C”形旋轉刀盤上,作業刀具采用專用波紋刃鉆銑锪復合刀,解決了切斷深水X70級管道時切管夾刀的技術難題,簡化了作業工序。動力頭實現刀具的自轉及徑向進給,刀盤繞管道軸線周向旋轉,實現刀具的周向進給。液壓系統采用海水壓力自動補償技術平衡海水壓力,避免了閥箱等采用耐壓結構,減輕了機具重量,其中液壓閥箱安裝在本體上,箱體內充油并與壓力補償器連接。控制系統采用水上工控機與水下PLC兩級控制方案,水下作業時機具安裝水下攝像機及傳感器,監測其工作狀態,其中1臺ROV攜帶定位到待作業管道處,2臺ROV配合完成機具裝夾及作業。由于ROV的作業負載小于200 N時工況最好[13],因此該機具須配置浮力材料以使其水中重力小于200 N,且浮心與重心應盡量保證在同一垂線上。

圖1 新型深水管道切管機結構模型

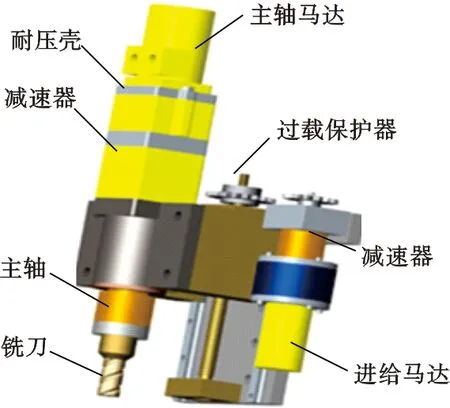

2 切斷動力頭設計

本文設計的深水管道切割機切斷動力頭結構如圖2所示,由主運動系統和進給運動系統組成,其中主運動系統由液壓馬達、減速器、銑刀組成,進給系統由進給馬達、減速器、鏈輪、絲杠、導軌等組成。大鏈輪上裝有過載保護器,當銑刀過載時,過載保護器與絲杠脫離,進給運動停止,防止損傷動力頭。為防止高壓海水從馬達軸端滲入而損壞馬達,將馬達輸出軸密封在耐壓殼體內。

切斷管道工序包括徑向鉆削管道和周向切斷2個步驟。徑向鉆削管道時,主軸馬達與進給馬達同時工作,鉆透管道后徑向進給停止,刀盤開始旋轉,繞管道一周完成切斷管道。外倒角時,刀具進給到指定位置后徑向進給馬達停止,刀盤逆向轉動一周,完成對管道倒角作業。

圖2 新型深水管道切管機切斷動力頭三維結構

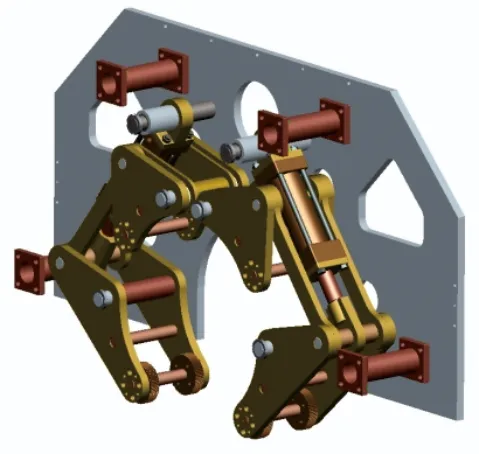

3 夾緊裝置設計

夾緊裝置是深水管道切管機具的載體,其設計要求是:①能夠穩定夾持管道,保證切割作業時機具與管道間不發生位移;②對旋轉刀盤回轉中心與管道軸線的同心度要求較高,防止刀具周向倒角時吃刀量不均勻,出現打刀或損傷動力頭情況。

為滿足上述要求,本文提出了拱式雙搖桿自定心夾緊裝置方案(圖3)。該裝置由2組對稱設置在機架P兩側的完全相同的平行四邊形雙搖桿機構構成(圖4),其機構幾何參數特征為:機架為拱橋狀,圖3中ABCD(A′B′C′D′)為平面雙搖桿機構,BE(B′E′)為單出桿驅動液壓缸,AB(A′B′)為主動搖桿,BC(B′C′)為連桿,CD(C′D′)為從動搖桿;各搖桿下延長段相等(lAF=lDG、lA′F′=lD′G′,F、G、F′、G′為夾持點),4個夾持點對稱設置在4個象限內;固定鉸鏈中心A、D、A′、D′同在以夾具中心O為中心的同心圓上。分析認為,上述平行四邊形雙搖桿機構具有平動及主從搖桿擺角相等特征,在液壓缸同步驅動主動搖桿時,4個夾持點同時在拱孔的同心圓上作同步同心徑向收縮和擴張,當夾緊裝置夾緊管道后,機架拱孔中心將與管柱軸線重合,進而實現機具旋轉刀盤的回轉中心與管道軸線同心。

圖3 新型深水管道切管機夾緊裝置原理圖

圖4 新型深水管道切管機夾緊裝置三維結構

4 液壓系統設計

4.1 液壓系統組成與工作原理

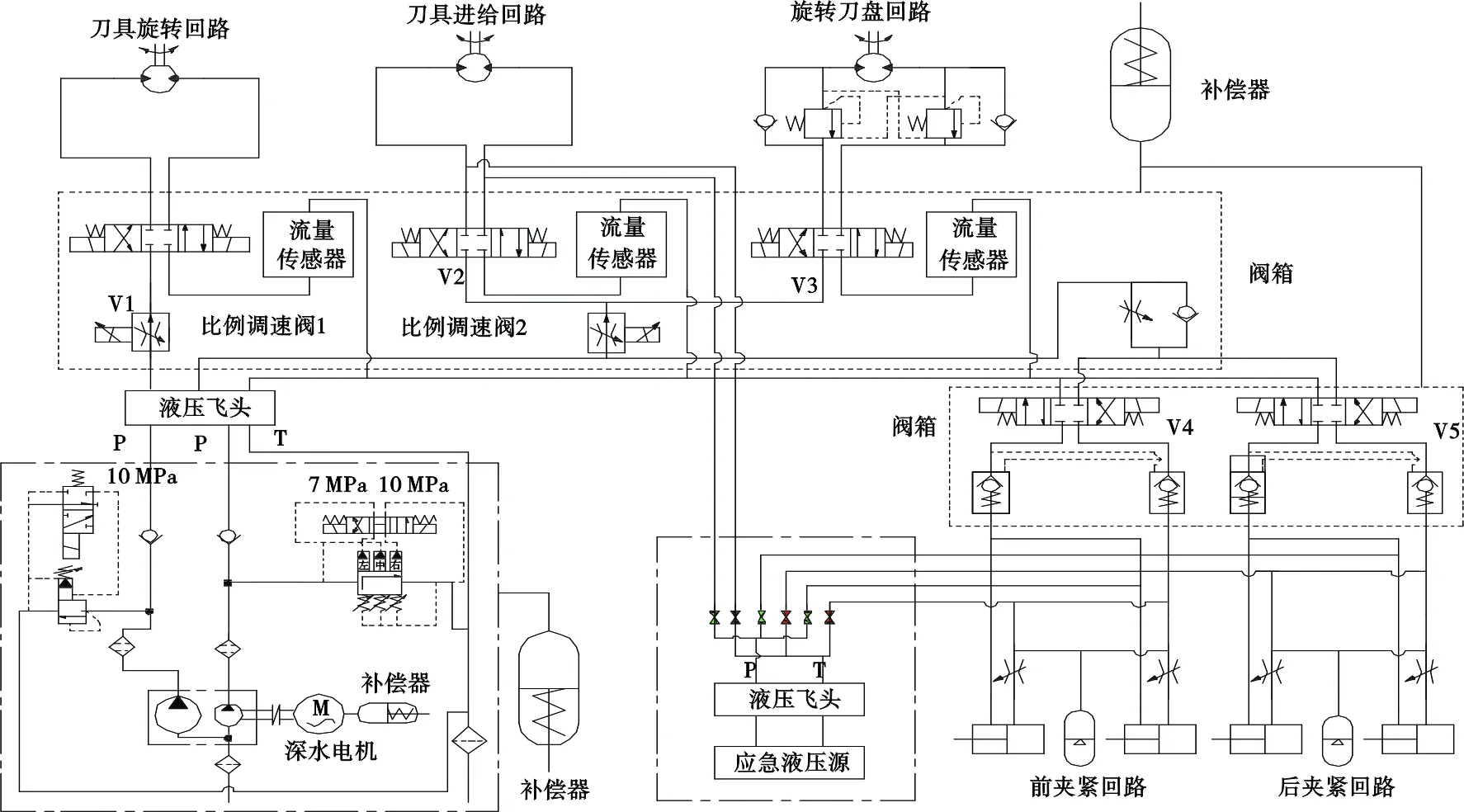

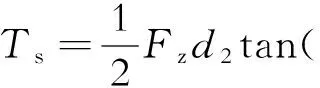

本文設計的深水管道切管機液壓系統采用壓力補償技術,使系統的回油壓力與海水壓力相等,并自適應水深環境壓力[14-15]。采用壓力補償后,液壓系統的元器件及管路等工作狀態與陸上液壓系統相同,使系統的負載能力不受海水壓力的影響。深水管道切管機液壓系統由深水液壓動力源、刀具旋轉回路、刀具徑向進給回路、旋轉刀盤周向進給回路、夾緊裝置夾緊回路、應急單元等組成,如圖5所示。由于動力頭主軸馬達額定壓力為10 MPa,轉速高,所需流量大,而進給馬達額定壓力為7 MPa,轉速低,所需流量小,因此,為避免能量損耗,采用了雙聯變量泵為系統提供兩級壓力。

圖5 新型深水管道切管機液壓系統組成

1) 液壓動力源。液壓動力源采用雙聯變量泵供油,DB3U型多級電液先導溢流閥為系統提供兩級壓力,以滿足系統的需要,并通過壓力傳感器來監測油源的壓力。油箱采用閉式結構布置,通過補償器來補償海水的壓力,使油源的回油壓力略高于海水壓力,以防止海水進入液壓系統;同時補償器可補償整個液壓系統的油液泄漏和液壓缸工作時有桿腔與無桿腔的容積差。液壓動力源由ROV攜帶,ROV機械手操作液壓飛頭使液壓動力源與液壓回路連接,為機具提供動力。

2) 刀具旋轉回路。該回路由大變量泵、電磁先導溢流閥、比例調速閥、三位四通換向閥V1、主軸液壓馬達組成。比例調速閥具有的穩壓作用改善了馬達的動態特性,且轉速可調。比例調速閥1得電閥口打開后,換向閥V1左位得電時馬達正轉,右位得電時馬達反轉,失電時馬達停止工作。

3) 刀具徑向進給回路。該回路由小變量泵、多級電液先導溢流閥、比例調速閥、三位四通換向閥V2、進給馬達組成,實現刀具的低速徑向進給。多級電液先導溢流閥左位得電,為回路提供7 MPa壓力。比例調速閥2得電閥口打開后,換向閥V2左位得電時馬達正轉,右位得電時馬達反轉,當徑向銑透管道后電磁換向閥失電時馬達停止工作,徑向進給自鎖。

4) 刀盤周向旋轉回路。該回路由小變量泵、多級電液先導溢流閥、比例調速閥、三位四通換向閥V3、平衡閥、周向進給馬達組成,實現旋轉刀盤的周向旋轉。平衡閥起背壓和緩沖作用,在液壓馬達換向時仍可保持平穩的旋轉運動。換向閥V3左位得電時刀盤正轉,右位得電時刀盤反轉,失電時刀盤停止工作。換向閥V2與V3不能同時工作。

5) 夾緊回路。前、后夾緊裝置液壓回路相同,以前夾緊液壓回路為例,它由小變量泵、多級電液先導溢流閥、單向節流閥、三位四通換向閥V4、液壓鎖、節流閥、液壓缸、蓄能器組成。多級電液先導溢流閥右位得電,為回路提供10 MPa壓力。換向閥V4左位得電時機具夾緊管道,右位得電時機具松開管道。機具夾緊管道后,換向閥V4回中位,由液壓鎖和蓄能器為回路提供壓力,實現夾緊裝置的穩定夾緊。

6) 應急單元。應急單元由ROV油源、液壓飛頭、手動閘閥、應急回路組成。當機具出現故障時,ROV機械手操作液壓飛頭,將ROV油源與應急回路接通,為機具提供應急動力,依次打開手動閘閥,實現機具的應急操作。

4.2 液壓系統動力參數計算

4.2.1 主軸馬達參數

理論計算取銑削最大管徑457.2 mm、壁厚19.05 mm的極端工況。刀具直徑d=25 mm,轉速n=250 r/min,銑削深度ap=19.05 mm,銑削寬度ae=25 mm,每齒進給量fz=0.02 mm,齒數z=4。

根據波紋刃銑刀機床切削X70級管道實驗,得到修正后的立銑刀銑削力Fc計算公式為

(1)

切斷動力頭主軸馬達輸出力矩應滿足

(2)

式(2)中:Tz為主軸馬達輸出力矩;i為減速器傳動比,i=3;ηt1為主軸系統傳動效率,取0.6。代入相關數據計算得Tz≥8.9 N·m。

馬達輸出功率為

(3)

式(3)中:pz為主軸馬達輸出功率;n1為馬達轉速,取750 r/min;ηt為馬達效率,取0.82。代入相關數據,計算得pz=0.57 kW,因此選擇伊頓公司型號H46的深水液壓馬達,額定壓力為10 MPa。

銑刀的周向進給速度為

vf=nzfz

(4)

則刀盤切斷457.2mm管道的理論時間為t=2πr/vf=71.8 min(其中r為被切割管道的半徑,r=228.6 mm)。

4.2.2 徑向進給馬達參數

根據機床鉆削X70鋼級管道實驗,得到修正后的波紋刃鉆銑刀鉆削力公式為

(5)

絲杠的驅動轉矩為

(6)

式(6)中:φ為絲杠螺紋升角,φ=4.048°;ρ為當量摩擦角,ρ=7.67°;d2為螺紋中徑,d2=18 mm。代入相關數據,計算得最大Ts為25.76 N·m。

進給馬達輸出轉矩為

(7)

式(7)中:i1為鏈傳動傳動比,i1=1.3;i2為減速器傳動比,i2=320;ηt2為傳動效率,ηt2=0.92。代入相關數據,計算得Tj≥0.07 N·m。

刀具徑向進給量f=10 mm/min,絲杠導程L=4 mm/r,則絲杠的轉速ns=2.5 r/min,進給馬達轉速為nmj=1 040 r/min;馬達的效率取0.82,計算得徑向進給驅動馬達輸出功率Pj≥0.006 kW,因此選擇Danfoss公司型號OMM12.5的深水液壓馬達,額定壓力7 MPa。

4.2.3 旋轉刀盤驅動馬達參數

周向進給作業時,刀盤進給速度很低,理論分析時忽略水阻力矩,考慮陸上試驗,則驅動馬達須克服刀盤受到的摩擦阻力矩、切削阻力矩及陸上切削系統偏心力矩,即

(8)

式(8)中:TM為馬達輸出力矩;Tf為摩擦力矩;Tx為銑削阻力矩;TG為重力偏心矩;i3為齒輪傳動比,i3=17.6;i4為渦輪減速器傳動比,i4=900;η1為齒輪傳動效率,取0.98;η0為渦輪減速器效率,取0.65。切削457.2 mm管道,切削阻力矩最大,刀盤轉到3點鐘方向時重力偏心矩最大,經計算TM≥4.8 N·m。旋轉刀盤的轉速n2為0.014 r/min,旋轉刀盤驅動馬達轉速nmp為221.8 r/min,取馬達傳動效率為0.82,計算得旋轉刀盤驅動馬達的輸出功率P1≥0.09 kW,因此,選擇Danfoss公司OMM12.5深水液壓馬達,額定壓力7 MPa。

4.2.4 液壓泵和電機參數

液壓泵的最大工作壓力為

pp=p+∑Δp

(9)

式(9)中:pp為液壓泵的最大工作壓力;p為執行元件內腔最大壓力,為25 MPa;∑Δp為進油路總壓力損失,取0.5 MPa。代入相關數據,計算得pp=25.5 MPa。

液壓泵的最大流量為

qp≥k∑qmax

(10)

式(10)中:qp為液壓泵流量;k為修正系數,取1.15;∑qmax為同時動作執行元件流量和的最大值。代入相關數據,計算得qp=43.56 L/min。

5 陸上管道切割與倒角試驗

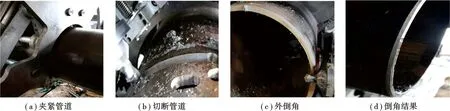

外倒角的目的是去除管道邊緣毛刺,以防止損傷連接器。試驗鋼管為深水X70級管道,管徑457.2 mm,壁厚19.05 mm。經測量,主軸轉速198 r/min,切管時間106 min,倒角時間36 min,本文設計的深水管道切管機陸上管道切割與倒角試驗結果如圖6所示,可以看出:該機具切割管道時,切口寬、斷面平整、邊緣毛刺較小,切屑為厚而短的碎狀,表明機具切削穩定,受力小;該機具裝夾時會有小的偏心,但通過微調刀具進給量可以修正這個偏心量,表明所設計的夾緊裝置有較好的定心性能。另外,水下作業時該機具的凈重力較小,機具的定心性能會更好。

圖6 本文設計的新型深水管道切管機具切管與倒角試驗

6 結論

通過對現有切斷、倒角機具維修深水X70級管道作業時所遇困難的分析,提出了一種“一次”裝夾即可完成管道切斷、倒角作業的新型深水管道切管機設計方案,完成了機具本體結構及自適應海水壓力的液壓系統設計,并進行了樣機陸上作業性能試驗,驗證了設計方案的合理性,從而為工程樣機的研制奠定了技術基礎,對實現深水管道維修作業機具的國產化具有重要意義。

[1] 李樹森,劉敏,左秀榮.深海管線用鋼開發及應用前景[J].熱加工工藝,2013,42(18):23-26.

Li Shusen,Liu Min,Zuo Xiurong.Prospect of development and application of pipeline steel for deep water[J].Hot Working Technology,2013,42(18):23-26.

[2] 牛愛軍,畢宗岳,牛輝,等.X70厚壁海底管線鋼管研制[J].焊管,2013,36(10):26-30,35.

Niu Aijun,Bi Zongyue,Niu Hui,et al.Research and development of X70 steel pipe with heavy wall thickness used in submarine pipeline[J].Welded Pipe and Tube,2013,36(10):26-30,35.

[3] 陳奇明,李中平.大壁厚31.8 mm海底管線用鋼X70的研制[J].熱加工工藝,2010,39(18):42-43,54.

Chen Jiming,Li Zhongping.Development of submerged pipeline steel X70 with thickness of 31.8mm[J].Hot Working Technology,2010,39(18):42-43,54.

[4] 梁富浩,李愛華,張永祥,等.深水海底管線維修系統研究進展及有關問題探討[J].中國海上油氣,2009,21(5):352-357.

Liang Fuhao,Li Aihua,Zhang Yongxiang,et al.Research progress and discussion on deepwater pipeline repair system[J].China Offshore Oil and Gas,2009,21(5):352-357.

[5] 李沛,姬宜朋,焦向東,等.深海管道無潛式維修連接技術[J].石油機械,2013,41(7):57-61.

Li Pei,Ji Yipeng,Jiao Xiangdong,et al.Diverless maintenance connection technology of subsea pipeline[J].China Petroleum Machinery,2013,41(7):57-61.

[6] 馬超,孫錕,黃葉舟,等.深水海底管道維修方法研究[J].海洋工程裝備與技術,2015,2(3):168-174.

Ma Chao,Sun Kun,Huang Yezhou,et al.Study on repair methods for deepwater pipeline[J].Ocean Engineering Equipment and Technology,2015,2(3):168-174.

[7] COX D S.Pipeline repair equipment for 2,000(+) meter water depths[J].Pipeline & Gas Journal,2001,228(4):44-45.

[8] PRELI T A,MCCALLA J M.Deepwater pipeline repair system uses proven tools [J].Oil and Gas Journal,2000,98(45):94-104.

[9] KILLEN J,TACONTIS T,WHIPPLE J,et al.Large diameter deepwater pipeline repair system[R].Houston,USA:Deep Offshore Technology International Conference & Exhibition,2006.

[10] MARTIN R,KILLEEN J,CHANDLER B.Mardi gras deepwater pipeline repair system[R]USA:OTC 16635,2004.

[11] SPINELLI C M,BACCHETTTA G,FABBRI S.Saipem/Eni offshore pipeline repair system [C].Osalca,Japan:The Nineteenth International Offshore and Polar Engineering Conference,2009.

[12] 張永銳,王立權,楊洋,等.金剛石繩鋸機切削海底管道切削效率試驗[J].哈爾濱工程大學學報,2015,36(1):119-122.

Zhang Yongrui,Wang Liquan,Yang Yang,et al.Experiment on cutting efficiency of diamond wire saw in seabed oil pipes[J].Journal of Harbin Engineering University,2015,36(1):119-122.

[13] LOUIS L W.Underwater robotics:out of the research laboratory and into the field[C]San Francisco,USA:IEEE 2000 International Conferece on Robotics and Automation,2000:709-716.

[14] 顧臨怡,羅高生,周鋒,等.深海水下液壓技術的發展與展望[J].液壓與氣動,2013(12):1-7.

Gu Linyi,Luo Gaosheng,Zhou Feng,et al.Development and future of deep-sea underwater hydraulic technique[J].Chinese Hydraulics & Pneumatics,2013(12):1-7.

[15] 曹學鵬,王曉娟,鄧斌,等.深海液壓動力源發展現狀及關鍵技術[J].海洋通報,2010,29(4):466-471.

Cao Xuepeng,Wang Xiaojuan,Deng Bin,et al.The development status and key techniques of deep-sea hydraulic power source[J].Marine Science Bulletin,2010,29(4):466-471.

(編輯:呂歡歡)

Design and prototype test of a novel deep water pipeline cutting machine

Guo Shiqing1,2Wang Liquan1Gong Haixia1Shang Xianchao3

(1.CollegeofMechanicalandElectronicEngineering,HarbinEngineeringUniversity,Harbin,Heilongjiang150001,China; 2.DepartmentofMechanicalEngineering,JiamusiUniversity,Jiamusi,Heilongjiang154007,China;3.OffshoreOilEngineeringCo.,Ltd.,Tianjin300451,China)

It is difficult to sever and secondarily position the chamfering machine in repairing deep water X70 pipelines, which results in low operating efficiency. Scheme of a novel deep water pipeline cutting machine (DPCM) was proposed with one time clamping, cutting and chamfering. Pipeline-cutting and chamfering were achieved by a compound cutting tool with drilling, milling and countersinking, and the folder knife problem was solved by a corrugated edge milling cutter. A new system of two-arm holding and self-centering pipeline clamping devices with double rockers was proposed, which ensures concentricity between the cutter head and the pipeline during its operation. And then the hydraulic system was designed with automatic compensation of seawater pressure. A prototype was developed and its land test completed. The results show that the DPCM can be used to cut high strength subsea pipelines, meeting the requirements of on-line pipeline cutting without folder knife, short cutting time and evenly chamfering. It provides technical basis for this kind of deep water equipment localization, which is of great significance.

deep water pipeline repairing; pipeline cutting machinery; severance; chamfering; self-centering clamping device; pressure compensation; prototype test

*“十二五”國家科技重大專項“深水水下應急維修裝備與技術(編號:2011ZX05027-005)”、中央高校基本科研業務費資助“深水管道多功能作業機具關鍵技術及實驗研究(編號:HEUCF1607047)”部分研究成果。

郭士清,男,博士研究生,副教授,主要從事水下智能機械、機電一體化技術研究。地址:黑龍江省哈爾濱市南崗區南通大街145號哈爾濱工程大學機電工程學院(郵編:150001)。E-mail:zygsq951422@163.com。

1673-1506(2016)04-0136-07

10.11935/j.issn.1673-1506.2016.04.022

TE977

A

2016-01-25 改回日期:2016-03-10

郭士清,王立權,弓海霞,等.新型深水管道切管機設計與樣機試驗[J].中國海上油氣,2016,28(4):136-142.

Guo Shiqing,Wang Liquan,Gong Haixia,et al.Design and prototype test of a novel deep water pipeline cutting machine[J].China Offshore Oil and Gas,2016,28(4):136-142.