現代噴氣戰斗機的發動機安裝設計

趙長輝,盧黎波,李文麗,李文杰,張金

(1.中國航空工業集團公司 沈陽飛機工業(集團)有限公司,沈陽 110850)

(2.中國航空工業集團公司 飛機股份有限公司,西安 710089)

現代噴氣戰斗機的發動機安裝設計

趙長輝1,盧黎波2,李文麗1,李文杰1,張金1

(1.中國航空工業集團公司 沈陽飛機工業(集團)有限公司,沈陽110850)

(2.中國航空工業集團公司 飛機股份有限公司,西安710089)

摘要:發動機安裝設計是飛機設計的一項重要工作,戰斗機的發動機安裝設計工作尤為重要且任務復雜。本文在收集整理大量文獻資料的基礎上,概述現代戰斗機發動機的安裝設計,重點剖析了國外八個型號戰斗機的發動機安裝設計實例,比較各型戰機的發動機安裝設計異同,包括安裝形式設計和安裝節等結構部件的細節設計等。通過實例剖析和異同比較,有助于深入理解發動機安裝設計的特點和規律,發展我國有自身特色的發動機安裝設計解決方案。

關鍵詞:發動機安裝設計;安裝形式;安裝節;發動機安裝系統;發動機裝拆

0引言

發動機安裝設計是飛機設計的一項重要工作,是以合適的安裝形式和結構,將發動機可靠地安裝在飛機上,使發動機在各種使用環境和狀態下都能正常工作,為飛機提供有效的動力保障,充分實現預期的性能[1]。發動機安裝設計工作需要多部門(包括飛機設計部門與發動機設計部門)、多專業(包括總體氣動、動力、結構強度、工藝等專業)相互協調、共同完成。發動機安裝系統承載大、協調關系多,發動機安裝設計要求高,技術復雜,作為一項重要的飛機設計工作需要足夠重視并進行深入研究。

戰斗機是性能最高、技術最為復雜的一類航空器,執行高度復雜的作戰任務,其飛行和使用包線范圍很大,需要先進可靠的發動機提供保障。安裝在戰斗機平臺上的發動機要能經受各種復雜狀態和使用環境,承受大載荷,故戰斗機的發動機安裝設計尤為重要且工作復雜。

美、歐及俄羅斯的現代戰斗機的發動機安裝設計堪稱標準,特別是帶推力矢量噴管的渦輪風扇發動機(第四代戰斗機)的安裝設計,非常值得借鑒和研究。上述各國的戰斗機發動機安裝設計遵循不同的設計思路,采用不同的安裝形式和安裝結構,對比研究其設計異同,對發展我國發動機的安裝設計工作大有裨益。

劉亞軍等[2]以F-22戰斗機為例,研究了該機發動機的安裝連接設計,但對發動機整體安裝形式、安裝節及相關結構細節未能詳實、準確地描述;田靜等[3]研究了發動機自身的安裝系統技術,但未能將發動機安裝系統與戰斗機的發動機安裝設計結合起來分析。

本文在上述研究的基礎上,通過搜集整理大量的文獻資料,概述現代戰斗機發動機的安裝設計,分析國外八種型號現代戰斗機發動機安裝設計實例,并比較其異同,以期為我國發展有自身特色的發動機安裝設計方案提供參考。

1現代噴氣戰斗機發動機安裝設計概述

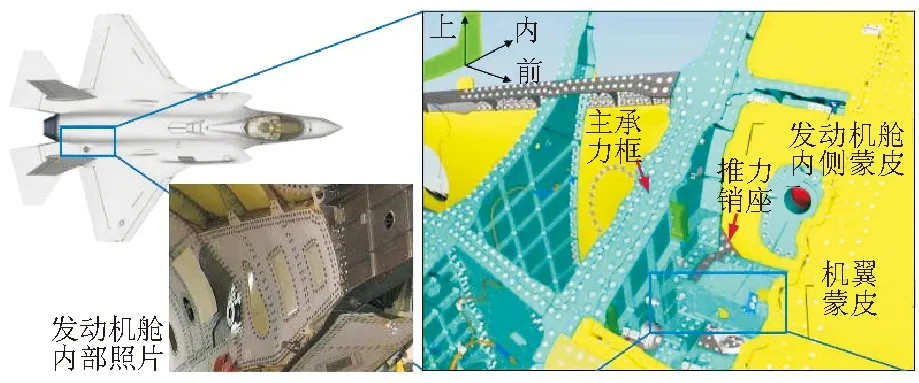

現代噴氣戰斗機(第三代和第四代)的發動機都安裝在機身內,安裝形式為支撐式。按照發動機安裝節(點)所處的平面位置,屬于組合式。發動機通過固定在后機身加強框及縱梁上的主、副安裝節及輔助連桿形成的體系,固定于發動機艙內。

主安裝節承受x、y、z三個方向的力和力矩,副安裝節/輔助安裝節一般只承受y和z兩個方向的力和力矩,輔助連桿只承受z方向的力和力矩。發動機主安裝節或副安裝節一般設計有補償裝置及減振裝置。常規發動機與機身結構輔助安裝節只承受發動機的慣性載荷,而帶推力矢量發動機因尾噴管偏轉產生豎直方向(以及側向)的推力分量載荷,對飛機-發動機交點載荷影響較大。

發動機安裝設計包括發動機安裝形式設計、安裝節設計、熱變形補償裝置設計和減振裝置設計,兼顧發動機裝拆方案設計。實現的基本功能可概括為:安裝、固定、傳力、補償(工作時的變形補償、安裝時的工藝補償),以實現發動機的快速裝拆。

發動機安裝設計的要求如下:

(1) 基本承載功能和可靠性。可靠地安裝和固定發動機,使其在各種環境和狀態下都能有效工作,實現與飛機特性的最優匹配。安裝形式和安裝結構設計布局合理、承載高效、易于發動機裝拆,與飛機總體布局和結構布局充分協調,能有效承受和傳遞發動機載荷,實現工藝補償和熱變形補償,衰減和抑制振動,工作可靠,同時安裝系統的重量和阻力代價最小。

(2) 維修性和保障性。具有良好的可達性,技術檢視和維護過程中易于接近所有附件,維護保障方便。發動機與飛機的連接接口項目(機械的接口、電器的接頭)少,采用快卸連接,連接和拆卸方便快捷。

(3) 發動機能夠快速裝拆,時間短、人工少。發動機拆裝方案合理,后機身-發動機艙有良好的裝拆作業通路、接口和作業空間(安裝車和人員),安裝節易于接近,拆裝作業方便;后機身-發動機艙設計有發動機安裝車輔助定位裝置、連接-傳載裝置(例如結構導軌、工藝導軌等),確保實現高效的裝拆作業。

發動機安裝設計需要根據飛機保障性、維修性等頂層設計要求,例如發動機拆裝時間等指標,確定發動機安裝設計、安裝方式和流程(裝拆作業)。需要飛機研制部門的總體、動力、結構和強度、工藝等多專業協調,最終得到滿足多種約束條件和技術性能要求的設計方案。同時,還需要飛機研制部門與發動機研制部門之間相互協調,尤其是在為飛機型號專門配套研制的新發動機的情況下。

2現代加力式渦扇發動機的安裝系統

噴氣發動機通過自身的安裝系統與飛機機體結構連接,發動機安裝系統保證發動機在整個飛行包線內可靠地定心、定位,將發動機的推力和各種附加載荷通過安裝系統合理地傳遞給飛機,同時便于其維護、快速裝拆,滿足發動機的熱膨脹協調。

發動機的安裝系統一般是按照配裝的飛機平臺的使用要求專門設計,以獲得最優的發動機安裝設計和安裝方案。甚至在飛機設計和發動機設計的初期,飛機研制單位與發動機研制單位就共同確定了發動機安裝設計方案及發動機安裝系統設計方案。代表世界最高水平的現代戰斗機噴氣發動機主要有:美國的F100、F110、F404、F414、F119和F135,歐洲的RB199、EJ200和M88,俄羅斯的AL-31、RD-33/93和AL-41等。上述發動機的安裝系統,幾乎都是發動機廠商與飛機制造商在充分協調的基礎上,根據戰斗機的配套使用要求而專門設計的,在飛機總體方案論證階段就發動機的安裝方案進行選擇確定。

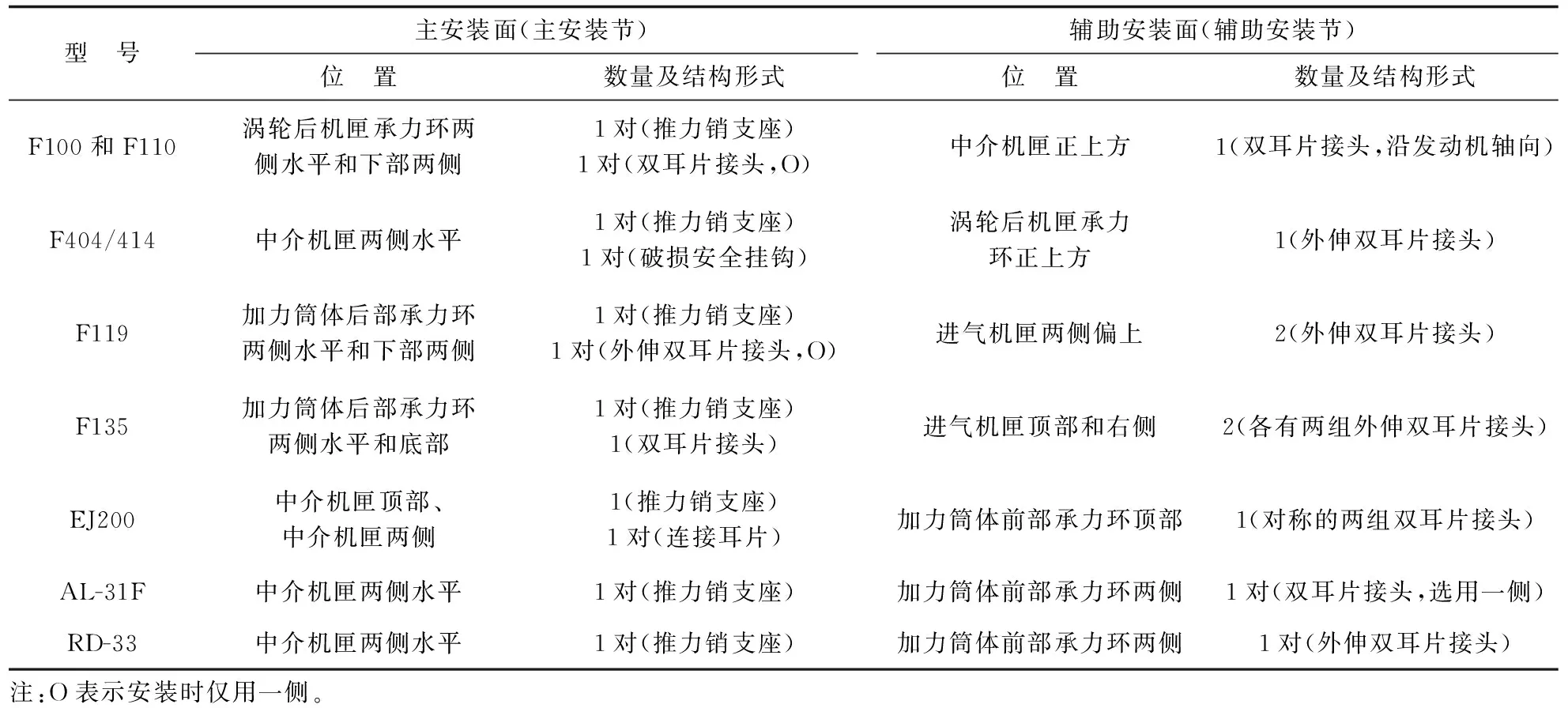

目前,現代戰斗機渦扇發動機安裝系統主要有前主后輔和前輔后主兩種結構形式。

前主后輔結構形式的主安裝節設置在溫度低、強度好的中介機匣處,輔助安裝節設置在加力筒體處,俄羅斯的AL-31和RD-33/93系列發動機都采用這種形式。此種形式的發動機在飛機上安裝時,主安裝節靠近機體中部,有利于機體結構設計,但是維修性和保障性相對較差。如果采用發動機艙下段敞開的設計(下部口蓋和框段可打開),則能夠獲得較好的維修性和保障性。美國的F/A-18和F-14艦載戰斗機、歐洲“臺風”戰斗機采用的便是這種設計,配裝前主后輔結構形式的F404/414系列、F110-GE-400以及EJ200發動機。

前輔后主結構形式的主安裝節設置在后段渦輪機匣或加力筒體熱端部件處,輔助安裝節設置在前段冷端部件處,多數美系發動機采用這種設計,包括上一代的F100和F110,新一代的F119和F135發動機。這種設計的優點是主安裝面處于發動機艙后部,可達性好,發動機裝拆容易,維護性和保障性好。不足之處是主安裝節靠近飛機尾部,不利于結構設計。對于采用矢量噴管的發動機而言,采用這種結構形式較為有利,可以有效承受和傳遞矢量推力。

主安裝節主要采用沿發動機主安裝面兩側水平布置的一對推力銷球窩支座的設計,僅歐洲的EJ200發動機采用比較獨特的頂部單推力銷球窩支座的設計。

現代軍用渦扇發動機的安裝系統如表1所示。

表1 現代軍用渦扇發動機的安裝系統

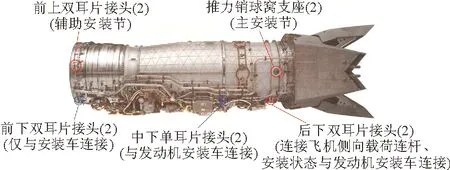

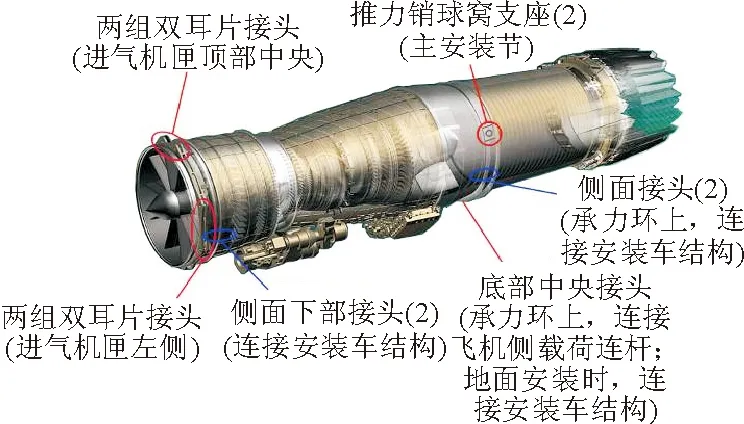

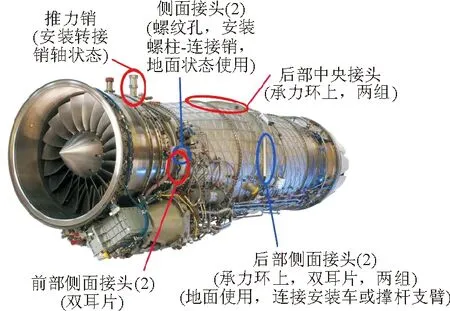

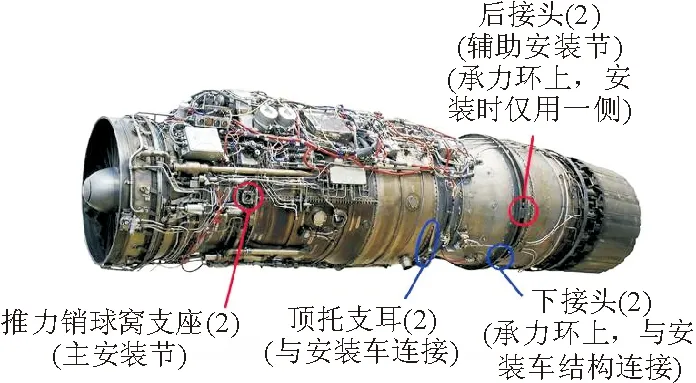

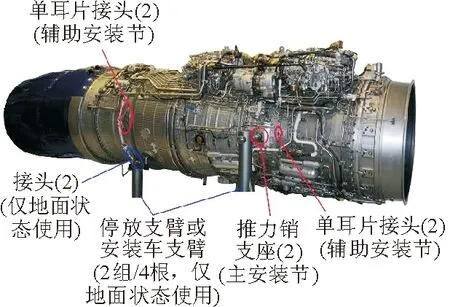

各型現代渦扇發動機的安裝結構接口設計如圖1所示[4-5]。

(a) F100及F110

(b) F404/414

(c) F119

(d) F135

(e) EJ200

(f) AL-31

(g) RD-33/93

上述各型發動機的安裝系統設計有較大不同。美、英、俄三國發動機安裝系統設計各具特點,采用不同的結構形式,差異較明顯。美國發動機根據適配飛機選用不同的安裝設計,從發展的角度看,上一代和新一代發動機的安裝系統設計存在繼承性。F119和F135發動機總體上沿用F100和F110的安裝系統設計,只是針對新一代飛機的安裝要求和采用推力矢量噴管等新情況而進行細節上的更改和改進。F414作為F404的新一代升級型發動機,其安裝系統設計基本保持不變。英國EJ200發動機幾乎是完全沿用上一代RB199的安裝設計。俄羅斯AL-41配裝全向推力矢量的升級型發動機也基本沿用AL-31的發動機安裝系統設計。

不同的發動機安裝系統設計最終體現為飛機發動機安裝設計上的差異。

3現代噴氣戰斗機發動機安裝設計實例

3.1F-15戰斗機

F-15戰斗機配裝兩臺F100或F110系列發動機,兩種型號可互換。發動機采用鉆洞安裝方式,單臺發動機裝拆約需4~6人,時間約30 min。

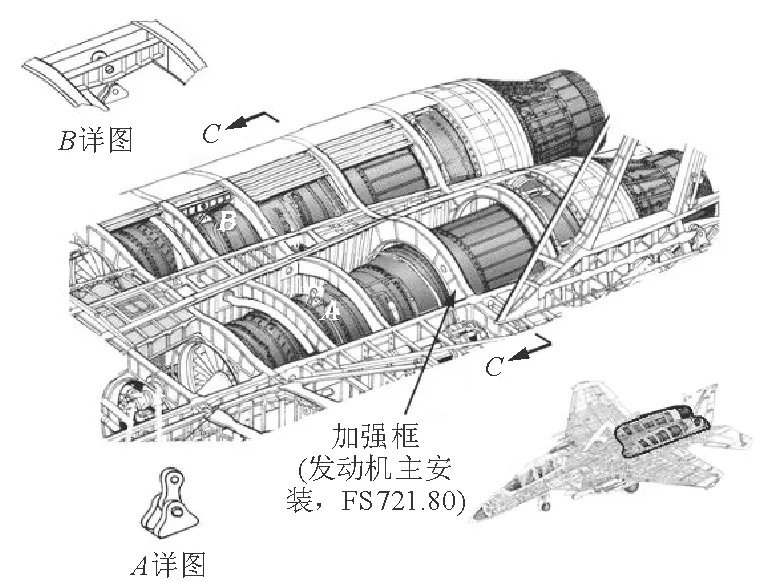

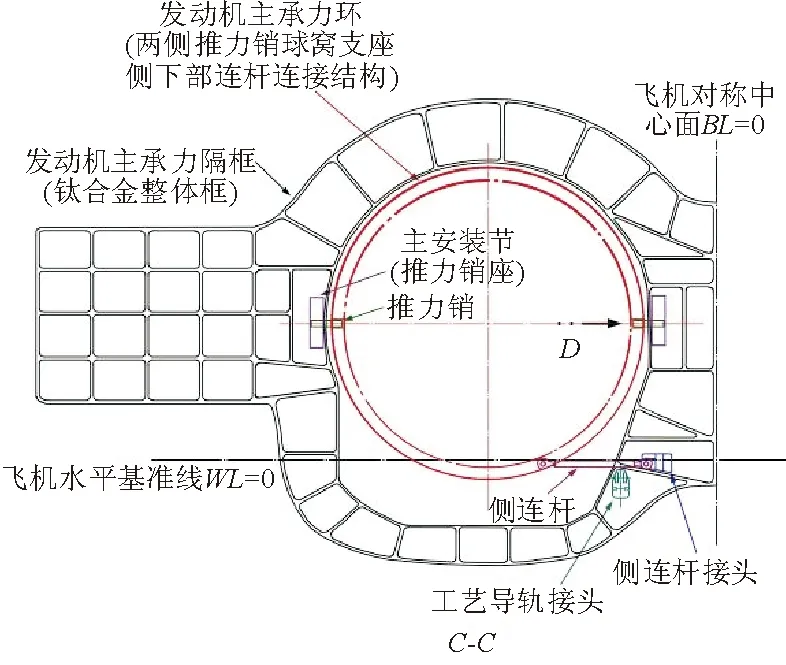

單臺F100和F110的結構連接裝置有四個:后部主安裝面的兩側推力銷、下部側向載荷連桿、前部輔助安裝面頂部的中央連桿。鈦合金后機身結構主要包括中央發動機艙段和兩側尾梁,兩者為一體式結構。主安裝面處為后機身主承力框——第3加強框約為機身站位FS721.80,輔助安裝面位于第1和第2加強框之間,第4加強框下部可拆卸,第3框和第4框之間底部口蓋(含三個輔助隔框底部)可沿內側鉸鏈向下打開,用于拆裝發動機作業[6-7]。

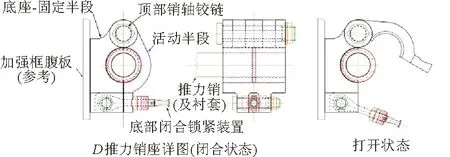

第3加強框后部在兩側發動機艙左右發動機水平基準面位置各安裝一組推力銷座-主安裝節,推力銷座底面與加強框腹板貼合,兩者之間使用多組高強度螺栓連接,將發動機載荷從推力銷座傳遞給加強框-后機身結構。推力銷座為一個獨立組件,使用高強度材料制造,結構上主要分為兩部分:與加強框連接的底座——固定半段和活動半段,兩者之間有頂部鉸鏈和底部閉合鎖緊裝置。固定半段、活動半段的中心是與推力銷(及襯套(可能有))配合的半圓柱槽孔,半圓柱槽孔還帶有中央突梗,與推力銷(及襯套)的凹槽配合,起到軸向限位作用。活動半段可繞頂部鉸鏈旋轉開閉,閉合狀態,固定半段和活動半段的中心半圓柱槽孔構成推力銷(及襯套)孔,將推力銷(及襯套)固定并承受和傳遞載荷;打開狀態,活動半段可向上旋轉近180°,可以方便地進行發動機主安裝節——推力銷的安裝定位和拆卸作業,即發動機的安裝和拆卸作業。安裝發動機時,兩側推力銷事先放置在半閉合狀態的推力銷座內,并使徑向位置靠外(發動機艙對應位置有躲避空間),以免其內側端頭阻礙發動機通行。推力銷裝拆作業有較好的可達性,操作者在第4加強框位置,可以目視觀察并向前伸出手臂進行操作。

安裝狀態,兩側推力銷前端伸入發動機的球座支座的襯套內,襯套孔與推力銷配合傳遞發動機載荷。襯套孔與推力銷構成移動副,用于實現發動機熱膨脹補償,發動機工作狀態能夠沿徑向伸展。因此,兩側推力銷支撐下的發動機側向位置不受約束,為了限制發動機側向位置和承受側向載荷,在發動機主安裝面下部安裝側向連桿。兩側推力銷座、推力銷與下部側向連桿構成主安裝節,承受x、y、z三向力和繞x軸(縱向)與z軸(豎向)的力矩。F100和F110發動機及新一代的F119和F135發動機都采用這種安裝設計。

前部輔助安裝節為一根豎向連桿,連桿下部連接發動機前側縱向雙耳片接頭,頂部連接機身縱梁,縱梁兩端支撐在第1和第2加強框上,將發動機載荷傳遞給機身。機身頂部有專用口蓋,用于拆裝作業時進行連桿的連接與拆卸。

在第3加強框下段外側有連接接頭,用于連接發動機安裝輔助工藝導軌。工藝導軌后側端頭與發動機安裝車對應一側導軌的前端頭對正并連接上,起到發動機安裝車的定位裝置作用,并作為發動機安裝車導軌的延伸段,與滾輪適配器配合完成發動機的送進和退出。作業完成后,將此工藝導軌拆下。工藝導軌設計有效提高了發動機安裝和拆卸作業效率。

F-15戰斗機的發動機安裝設計如圖2所示。

(a) 總體布局示意圖

(b) 設計細節

(c) 發動機艙照片

3.2F-16戰斗機

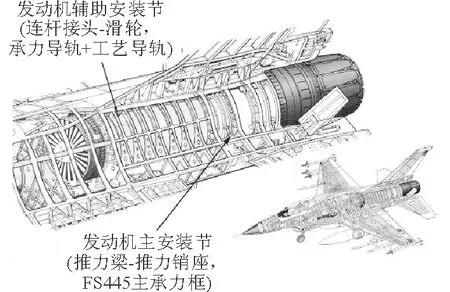

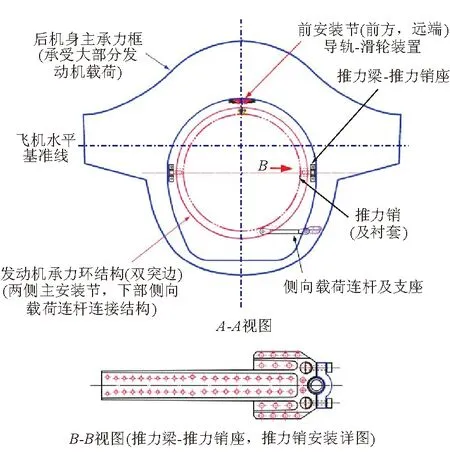

F-16戰斗機配裝一臺F100和F110系列發動機,兩種型號可互換。發動機采用鉆洞式安裝,單臺發動機裝拆約需4~6人,時間約30 min。

F-16的發動機安裝形式與F-15近似,但在細節上又有所不同,主要是采用滾輪-導軌裝置和新結構形式的推力銷座[8-9]。

前部輔助安裝節與導軌配合的連桿-滾輪結構,發動機艙頂部中央沿縱向安裝滑軌系統,這種設計與上一代F-104戰斗機相似。滑軌分為兩段,后段為工藝導軌,發動機裝拆作業時,工藝導軌通過連接定位裝置固定在發動機艙頂部與前面的固定導軌配合,滾輪-連桿系統沿滑軌內部的滑道滑動,實現發動機的安裝和拆卸,完成裝拆作業后工藝導軌拆下,前面的固定段導軌則承受和傳遞發動機載荷,包括z向力和繞y軸的力矩。

F-16的推力銷座也設計成固定半段和活動半段兩部分,兩者之間用兩個螺栓連接,銷座結構上制出兩個螺栓孔,固定半銷座的兩個圓孔內安裝與螺栓配合的半圓自鎖螺母。固定半段與推力梁設計成整體的推力梁-固定半銷座結構,材料為鈦合金。推力梁布置在發動機艙兩側表面,橫跨發動機艙兩個承力隔框,貼合加強縱梁,與加強框和縱梁之間使用高鎖螺栓等緊固件連接。主承力隔框站位約FS445,推力銷座軸線緊挨隔框后部。隔框后面的機身下半段口蓋和隔框結構全部可拆卸,形成發動機裝拆通道,推力銷座位置易于接近。同時前端安裝節滾輪-滑軌配合不需要附加操作。因此F-16飛機的發動機裝拆作業比較方便。

F-16戰斗機的發動機安裝設計如圖3所示。

(b) 設計細節

(c) 發動機艙照片

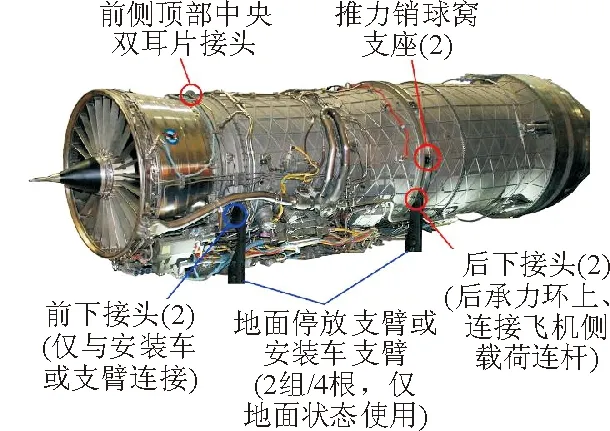

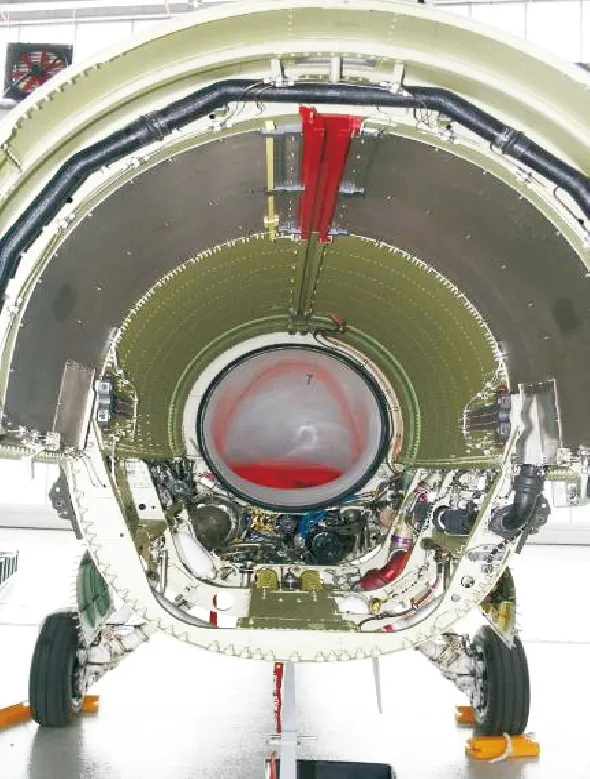

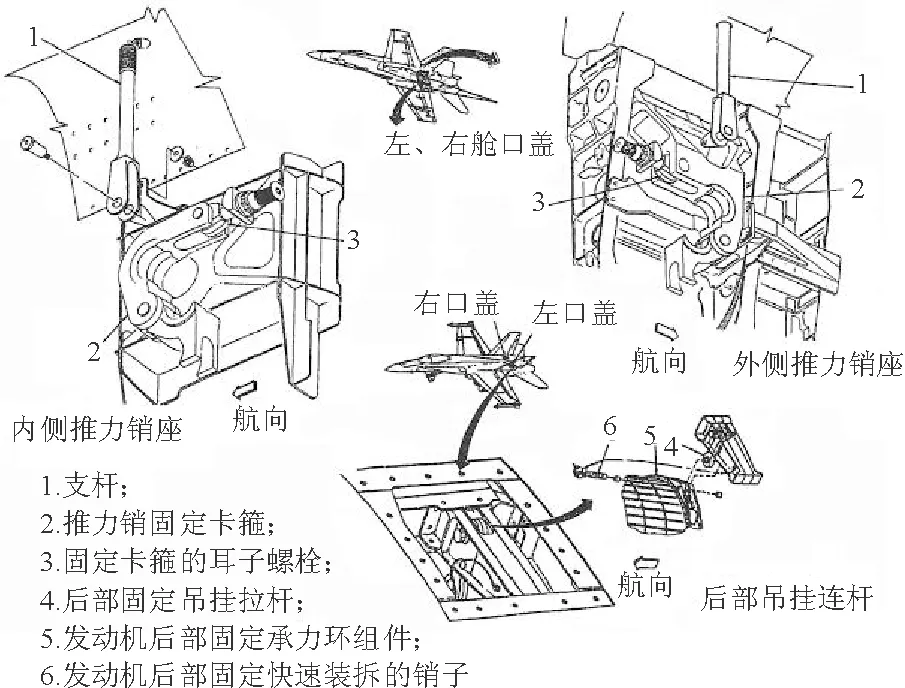

3.3F-18戰斗機

F-18戰斗機配裝兩臺F404/F414系列發動機,發動機艙下部可完全敞開,發動機采用舉升安裝方式,單臺發動機的裝拆約需4人,時間約20~30 min。

F-18作為典型的艦載戰斗機,為了滿足特殊的艦載使用要求,實現高維修性和保障性,其發動機安裝設計較為特殊。由于發動機艙下部采用可完全打開的設計,配套的F404/414系列發動機采用前主后輔的安裝結構系統,比較有利于發動機艙結構設計。

單臺發動機與發動機艙之間的機械結構連接裝置有三處:前部主安裝面的兩側推力銷-推力銷座、推力銷破損安全掛鉤-懸掛連桿、后部輔助安裝面頂部的中央連桿。

在設計上,推力銷和發動機球窩支座為固連,破損安全掛鉤下部圓套在推力銷外面,內表面與發動機球窩支座結構表面貼合并用四個螺栓連接。推力銷靠近外側表面有一圈突梗,與銷座的凹槽配合。在正常工作狀態下,推力銷及破損安全掛鉤都安裝在發動機上,連同發動機一起進行裝拆。

推力銷座結構形式與F-15飛機相近,但細節上有較大差別。固定半銷座底部與框腹板貼合,外側面與縱梁貼合,銷座與發動機艙結構之間的傳力路線增加至兩路,承載更合理且適應增加承受側向載荷的新情況。活動半銷座尺寸相對較小,兩半銷座之間的銷軸鉸鏈在底部,閉合鎖緊裝置在頂部。兩半銷座中心都有一圈凹槽,與推力銷突梗配合,起到橫向限位、承受側向載荷的作用。安裝狀態下,凹槽沿銷軸方向有一定的余量,可使突梗-推力銷-發動機沿徑向移動,用于補償發動機熱膨脹。由于推力銷座增加承受側向載荷,無需下部側向連桿。

與破損安全掛鉤配合的是兩根豎向連桿,能夠承受豎直向下的慣性載荷,實現發動機安裝設計的高可靠性和破損安全性。

后部輔助安裝面的吊掛連桿,其下部連接發動機中央頂部接頭,上部連接發動機艙加強結構,并有專用口蓋,用于裝拆作業。

F/A-18戰斗機的發動機安裝設計如圖4所示。

圖4 F/A-18戰斗機的發動機安裝設計

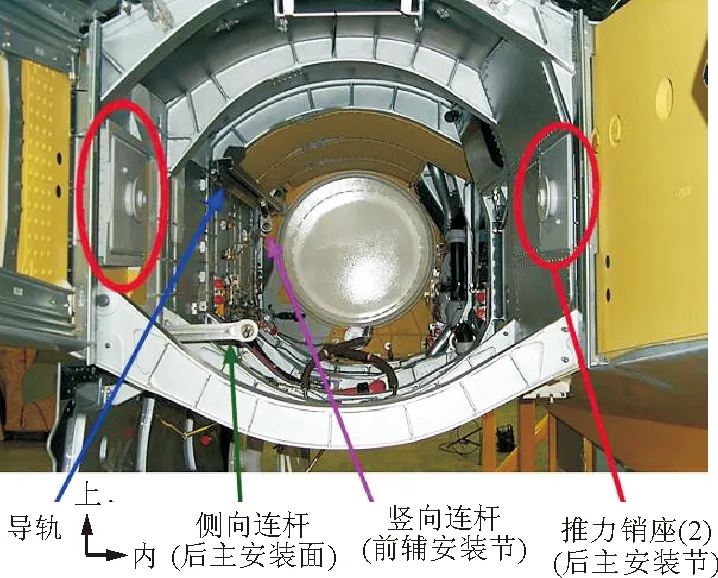

3.4F-22戰斗機

F-22隱身戰斗機配裝兩臺帶矢量噴管的F119新一代大推力渦扇發動機,采用鉆洞式安裝方式,單臺發動機的裝拆約需4~6人,時間約75 min。

F119發動機采用前輔后主的結構形式,主安裝面位于加力燃燒室筒體后部緊挨推力矢量噴管的位置,其設計目的是更好地承受推力噴管載荷。

F-22的發動機安裝設計與F-16類似,總體布局很相近,不同之處為導軌安裝位置、主輔安裝節及導軌的細節設計[10-11]。

F-22飛機后機身段主要采用全鈦合金材料,結構很強,其組成包括:兩個發動機艙,發動機艙之間的龍骨和外側的尾梁等[12]。發動機艙共有五組加強隔框,隔框與中央龍骨結構使用機械緊固件組裝成發動機艙段,之后與兩側尾梁組裝,隔框兩側上下端頭分別與尾梁內側框接頭使用機械緊固件連接。第4框和第5框位于兩側發動機艙底部的一段為可拆卸設計,用于發動機裝拆作業。兩側尾梁包括前尾梁和后尾梁,是使用電子束焊接工藝制造的整體結構件。發動機主安裝節-推力銷座布置在第4框和第5框之間布置的第5中央龍骨艙和前尾梁第4艙段的內側縱梁上。前尾梁第4艙段內側縱梁下緣有側向連接接頭,用于連接發動機側向載荷連桿。左右發動機艙外側壁頂部沿飛機縱向布置一根導軌,大約從第1框至第3框。導軌內有與之配合沿縱向滑動的滑塊-滑輪結構,該滑塊-滑輪結構下部連接豎向連桿頂部,用于連接發動機前部輔助安裝節——進氣機匣上的雙耳片接頭。單臺F119發動機與發動機艙通過這四個機械結構連接。

F-22飛機的推力銷座-主安裝節設計比較特殊,基本結構為矩形底座和兩個外露的背靠背疊合在一起的帽形件,推力銷位于中心。初步判斷矩形底座為主承載結構,中心推力銷孔與推力銷緊密配合,承受推力銷的大部分載荷,矩形底板嵌入發動機艙第5中央龍骨和前尾梁第4艙段內側縱梁的結構中并用緊固件連接。兩個帽形件則主要用于實現推力銷外伸和回縮,在安裝發動機時,使推力銷伸入發動機球窩支座中;在拆卸發動機時,使推力銷退出球窩支座。

根據現有資料還不能完全確定F-22飛機推力銷座系統的設計,有待進一步研究。

F-22戰斗機的發動機安裝設計如圖5所示。

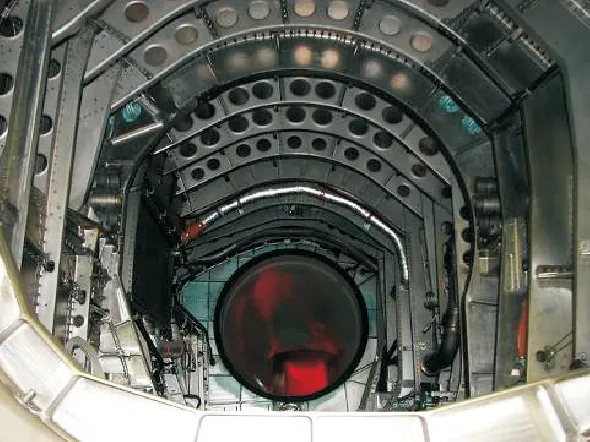

(a) 總體布局示意圖(發動機艙訓練器)

(b) 發動機艙照片

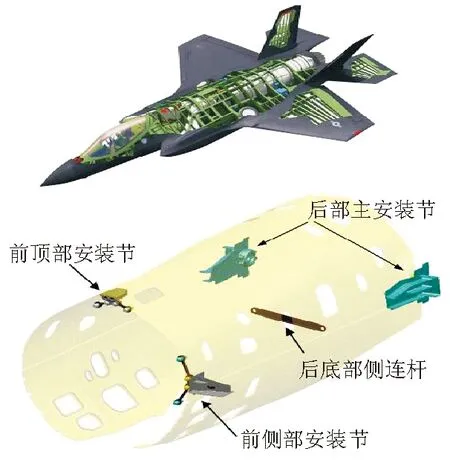

3.5F-35戰斗機

F-35系列戰斗機配裝一臺F135發動機,發動機采用鉆洞式安裝方式。空軍型F-35A和海軍艦載型F-35C配裝F135-PW-100型發動機,發動機裝拆約需4~6人,時間為40 min。F-35B短距/垂直起降型戰斗機配裝F135-PW-600型發動機和升力風扇系統,發動機帶有可向下旋轉90°的后部矢量噴管和兩側輔助矢量噴嘴,發動機主軸通過連接軸系統驅動升力風扇,系統結構復雜,因此發動機和升力風扇系統的拆裝時間分別為90 min和75 min。

F-35A和F-35C飛機的發動機安裝設計形式與F-16相似,不同之處是增加了前部輔助安裝面側向安裝節,各安裝結構件的細節有所不同。F-35B的升力風扇系統進行了專門的安裝設計[13-14]。

前頂部輔助安裝節采用新設計,發動機艙頂部縱向導軌內為與之配合的兩個滾輪,滾輪間為連接橫軸,橫軸中央使用縱向銷軸連接三角形件的上頂點,兩個下部頂點各連接一根連桿,連桿分別與發動機頂部的兩組雙耳片接頭連接。前側輔助安裝節也采用類似結構。

推力銷座為大尺寸復雜形狀整體件,可能為鈦合金材料,結構組成主要包括底座和圓環形銷座,如圖6所示。

(a) 總體布局示意圖

(b) 安裝節細節

(c) 推力銷座支撐結構細節

大尺寸底座與主承力框結構有多個配合面,兩者之間使用高強度緊固件連接。底座外露內形面構成發動機艙的一塊內表面,表面外為圓環形銷座,圓環銷座下半段固連于底座上,上半段可繞鉸鏈旋轉,實現開閉。閉合時有鎖緊裝置將上下兩半段鎖緊。

后安裝面底部連桿兩端與發動機艙結構連接,中央與發動機下部接頭連接。相對于F-16的單側連接短連桿設計,這種兩端連接長連桿的設計方式能夠承受y向力和z軸力矩,并且能夠承受一定的z向力和y軸力矩。后部兩端連接長連桿加上前側輔助安裝節,增加了安裝系統的破損安全性,承載更可靠。

F-35B飛機的升力風扇安裝系統包括:前安裝節、后安裝節、支撐結構、導向葉片盒段及承載結構。該部分的設計尚未能查詢到詳細信息。

F-35飛機的發動機安裝座可能是一種新設計,飛機加強框上推力銷座外露部分為兩個近似帽形的裝置。發動機安裝時,推力銷安裝在發動機支座內,推力銷外面套接一個深度較大的帽形件,該帽形件可能通過旋轉來調節推力銷外伸的長度(推力銷與發動機支座內孔為緊密配合,能夠提供反旋轉力矩),在發動機安裝到位時,使調節推力銷伸入發動機艙推力銷座內。關于F-35飛機推力銷座系統的設計有待進一步研究。

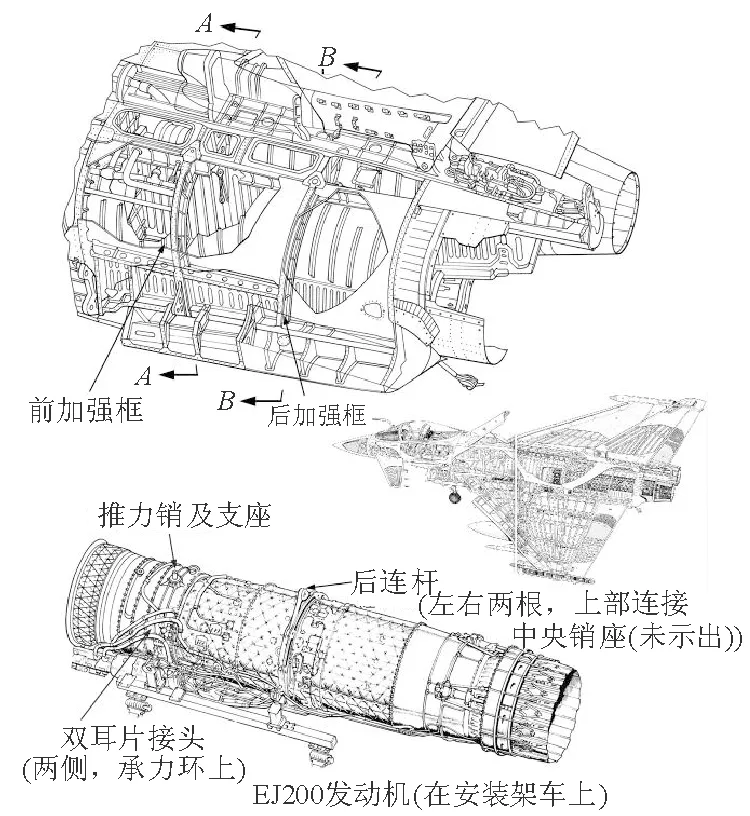

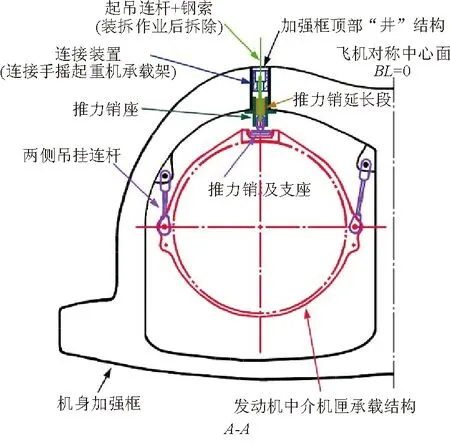

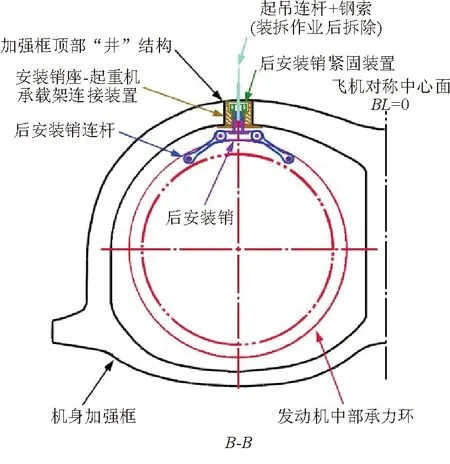

3.6“臺風”戰斗機

“臺風”戰斗機配裝兩臺EJ200發動機,發動機艙下部可完全打開,發動機采用兩臺手搖起重機拉升的方式裝拆,單臺發動機的拆裝需4~6人,時間約1 h(最短可達30 min)。“臺風”戰斗機繼承了上一代“狂風”戰斗機的發動機安裝設計,該設計方式較為獨特[15]。

后機身發動機艙沿前后布置兩個發動機安裝加強框(命名為A框和B框),兩個加強框在每側發動機艙頂部中央各有一個“井”式構造,用作發動機裝拆吊裝鋼索及接頭的通道,頂部結構接口用于連接手搖起重機承載架,中下部結構用于與發動機頂部中央的前推力銷和后接頭配合承受發動機載荷。A框井式構造下方套接一個帶中央外伸連接邊的短管結構推力銷座,推力銷外伸連接邊與框緣等結構連接,主體的管狀推力銷座套接在發動機推力銷外面,承受推力銷傳遞的發動機載荷,包括x軸和y軸方向力和繞z軸的力矩。發動機自身的推力銷座較短,有可能外接一段加長段。B框頂部結構使用一根螺栓連接發動機后頂部接頭(后連接銷),承受發動機載荷,包括z軸和y軸方向力和繞z軸的力矩。因為發動機后連接銷在構造上與下部結構之間有一個沿x軸方向的移動副,用于補償發動機沿軸線方向的熱膨脹,所以不承受x軸方向力。

A框在每側發動機艙內側斜上方各有一個連接耳片,耳片下部各連接一根發動機連桿,連桿下部與發動機前安裝面的左右兩側雙耳片接頭連接,各使用一根承剪銷-螺栓。兩根豎向連桿與B框頂部接頭一起用于懸掛發動機,承受z方向力和繞y軸及x軸的力矩。兩根豎向連桿的連接結構能夠保障補償發動機的徑向熱膨脹。

“臺風”戰斗機的發動機安裝設計如圖7所示。

(a) 總體布局示意圖

(b) 設計細節

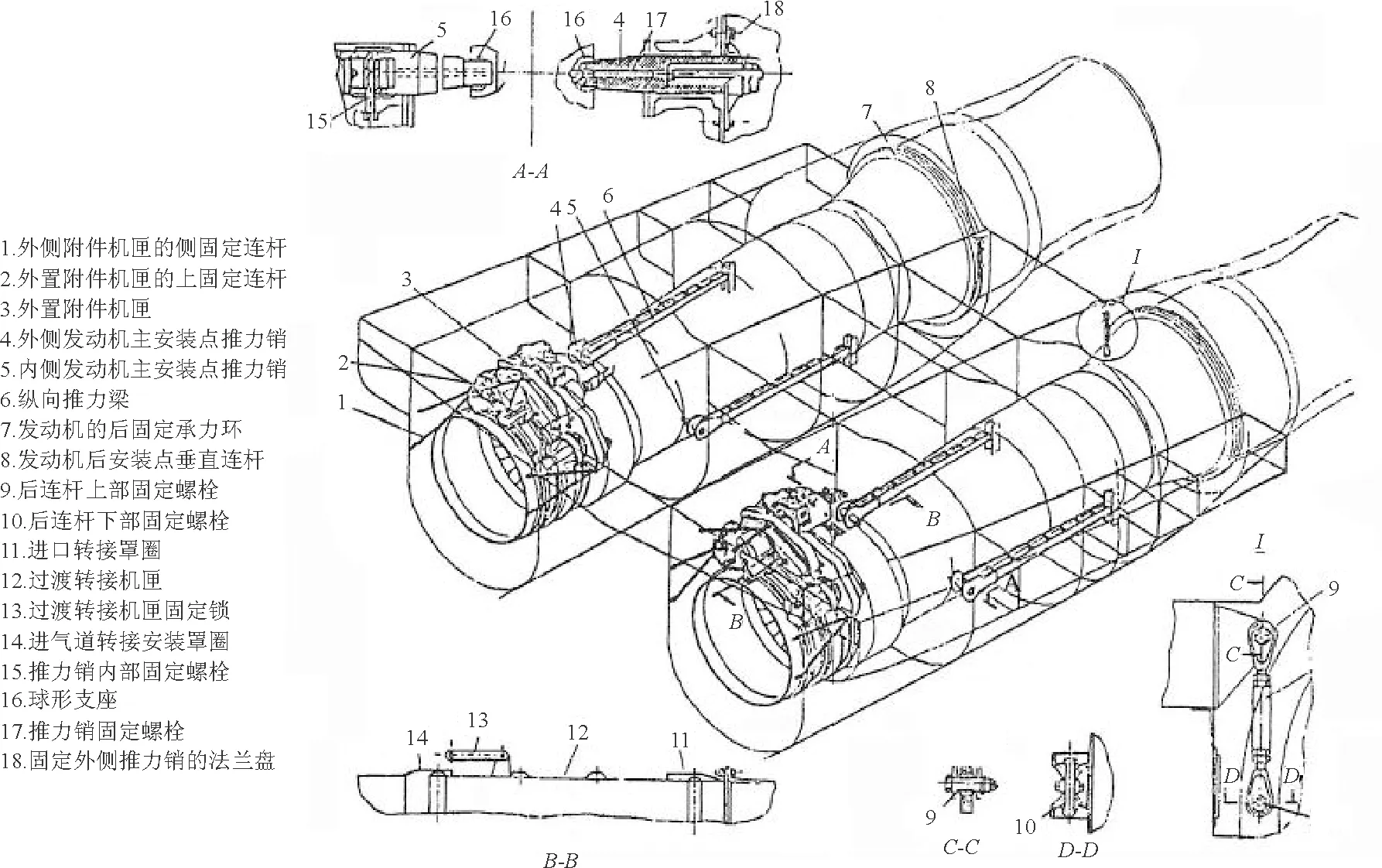

3.7蘇-27系列戰斗機

蘇-27戰斗機配裝兩臺AL-31渦扇發動機,蘇-35等改型戰斗機配裝帶推力矢量噴管的AL-31-117S等改型發動機。發動機采用鉆洞式安裝,單臺發動機的拆裝需8~10人,時間約1.5~2.0 h。

發動機主安裝節-推力銷座設在后機身38框位置,沿機身縱向布置連接38框和42框的推力縱梁承受推力載荷。推力銷與機身結構固支,與發動機主安裝節處孔鉸支,推力銷傳遞發動機的推力、慣性力并防止發動機繞垂直軸線的旋轉。蘇-27飛機外側主安裝節與推力銷之間有限位裝置,用來固定發動機的安裝位置,當發動機徑向膨脹時,發動機只能沿推力銷軸向內側移動,設計時內側飛機結構與發動機之間預留出發動機熱膨脹所需的間隙。此種安裝方式傳力直接,發動機推力以機身結構上推力銷安裝孔處的支反力的形式傳遞到機身結構上。缺點是在安裝發動機時不易對準推力銷孔位置,需要專用工具,且推力銷與機身安裝孔為小間隙配合,頻繁拆裝容易使結構上推力銷與安裝孔處的襯套受到損傷。后部輔助安裝節位于主安裝節平面后2 322 mm處45a框的內側,使用長度可調的連桿,只承受垂直方向的慣性載荷。此種連接要求發動機本身具有較好的剛度,可減少拆裝發動機的工作量。

蘇-27系列戰斗機的發動機安裝設計如圖8所示。

圖8 蘇-27系列戰斗機的發動機安裝設計

蘇-35戰斗機發動機安裝形式與蘇-27基本相同,考慮到發動機帶推力矢量的影響,將輔助安裝節及相關連接結構加強,并增加1根側連桿。

3.8米格-29系列戰斗機

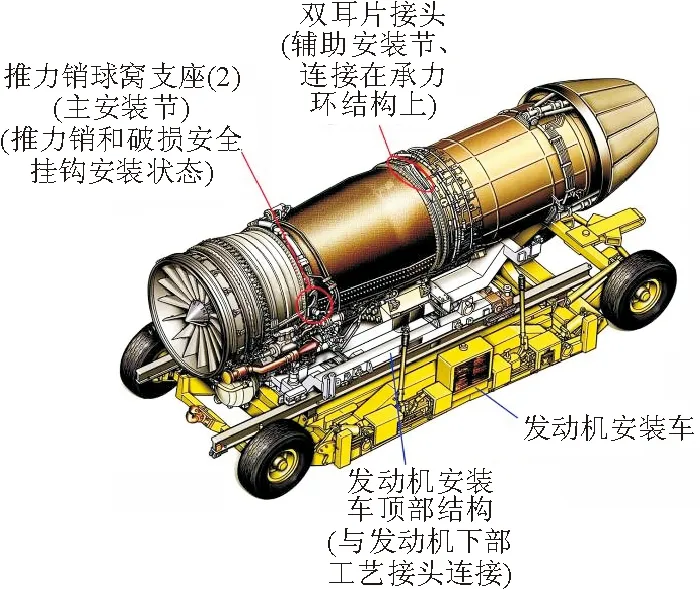

米格-29系列戰斗機配裝兩臺RD-33發動機,發動機艙下部可完全卸下,發動機采用舉升安裝的方式,單臺發動機裝拆約需6~8人,時間約1 h。

米格-29系列戰斗機設計之初便考慮了艦載使用的要求,突出維修性和保障性,后機身發動機艙下半段為完全可拆卸結構,發動機段高度開敞,可達性很好,發動機安裝作業非常方便[16]。

由于可拆卸的下半段機身承載極為有限,發動機載荷主要由上半段機身結構承受,上半段機身結構很強,這種設計重量代價較高。雖然后機身結構特殊,但是米格-29系列戰斗機發動機安裝設計與蘇-27類似。單臺發動機的安裝結構件共三個:前部主安裝面的左右推力銷、后部輔助安裝面的內側豎向連桿。孔洞式推力銷座與機身框及縱向承載件連接為一體,推力銷外段安裝在其內部。

米格-29戰斗機的發動機安裝設計如圖9所示。

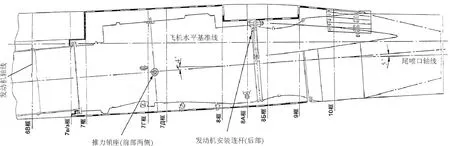

圖9 米格-29戰斗機的發動機安裝設計(左側發動機艙側視圖)

4戰斗機發動機安裝設計的比較

通過比較上述八種戰斗機發動機安裝實例,歸納總結現代戰斗機發動機安裝的異同。

美國及歐洲多采用結構獨立的發動機推力銷座設計,推力銷通過機械緊固件與發動機艙加強框、縱梁及蒙布等結構件連接。發動機艙結構件與推力銷座相對獨立,無需提供推力銷從外部插入的通路-開口,結構設計和布局上有較大的靈活性。推力銷座在結構形式上設計為可開閉式的,固定段與活動段兩部分主要結構通過銷軸鉸鏈或螺栓連接,可以實現打開/分離或閉合/組合,閉合時鎖緊系統提供保險。可開閉的推力銷座非常便于推力銷的安裝和拆卸及各向調節。這種推力銷座設計在使用上的一個特點是推力銷裝拆作業完全在發動機艙內進行,而不是從機身外部插入的方式。美國的發動機安裝設計,發動機推力銷支座與推力銷之間一般沒有軸向約束-承載裝置,兩者構成移動副,因此增加了下部水平連桿承受側向載荷的能力。

推力銷可以設計為長度小、直徑大、結構簡單、有利于承載、裝拆作業較方便。

俄羅斯的發動機推力銷座多采用孔洞式設計,推力銷從機身外部沿推力銷座孔洞裝入。要求飛機后機身有推力銷安裝路徑,機身表面要留有口蓋,總體和結構布局上有一定困難。推力銷座一般作為機身框段或縱梁等機體部件的一部分,結構設計較為復雜。另外,推力銷(單側)與發動機推力銷支座之間設計有軸向連接裝置,承受側向載荷。推力銷一般長度較大、結構較復雜,裝拆作業較不便。

美國的F-15、F-16、F-22、F-35戰斗機的后機身-發動機艙都有導軌(包括結構導軌和工藝導軌)及輔助定位裝置,用作發動機安裝車定位和發動機送進及退出的導向-承載裝置。這種設計可實現發動機的快速精確定位和快速送進,充分滿足安裝作業的時間、精度和人工要求,實現高效率,同時有效降低對發動機安裝車的設計要求。

從總體上看,美國及歐洲國家的發動機技術,以及飛機材料和工藝技術、設計技術等方面都處于世界先進水平,發動機安裝設計制約因素較少,設計上能夠較好地兼顧多方面的技術要求。比較而言,俄羅斯的總體水平要略遜色一些,發動機安裝設計不得不做出一定的犧牲來進行折中設計。

5結束語

現代噴氣戰斗機發動機安裝設計是一項重要而復雜的工作,要能夠可靠地安裝固定發動機,保證飛機在各種環境和狀態下都能實現預期的性能。第四代戰斗機及更新一代戰斗機配裝帶推力矢量噴管的新一代發動機,并且具有嚴格的隱身設計要求,對發動機安裝設計提出了更高的要求。發動機安裝設計需要飛機結構強度、總體氣動、動力、工藝等專業相互配合、共同努力,給出滿足多種設計約束條件的解決方案。

美歐和俄羅斯的各型現代戰斗機的發動機安裝設計各具特色,有些堪稱標準設計,非常值得學習和借鑒。美歐和俄羅斯的戰斗機發動機安裝設計解決方案有較大的差異,深入剖析這些差異,對我國發展有自己特色的設計解決方案大有益處。

由于能夠獲得的資料有限,文中個別設計細節(F-15、F-22、F-35和“臺風”戰斗機推力銷座的設計細節)為作者結合圖片資料、相關信息和知識推測所得,如有錯誤或不足之處,還望業界同仁予以修正和完善。

參考文獻

[1] 陳崇祿. 飛機設計手冊: 第13分冊——動力裝置系統設計[M]. 北京:航空工業出版社, 2006.

Chen Chonglu. Aircraft design manual: Vol.13-Power plant system design[M]. Beijing: Aviation Industry Press, 2006.(in Chinese)

[2] 劉亞軍,劉道慶. 淺析現代戰斗機發動機安裝連接形式[J]. 飛機設計,2010,30(5):27-30.

Liu Yajun, Liu Daoqing. Analysis of installation and attachment forms of engines for modern fighters[J]. Aircraft Design, 2010, 30(5): 27-30.(in Chinese)

[3] 田靜, 邱明星, 李健, 等. 帶推力矢量的高推比發動機安裝系統技術研究[J]. 航空發動機,2012,38(2):23-26,45.

Tian Jing, Qiu Mingxing, Li Jian, et al. Study of installation system for high thrust-weight ratio engine with thrust vectoring[J]. Aeroengine, 2012, 38(2): 23-26,45.(in Chinese)

[4] Michael S Coalson. Development of the F110-GE-100 Engine[EB/OL].[2016-01-18].http:∥proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=2275849&resultClick=3.

[5] Jay MAiller. Lockheed martin F-22 raptor stealth fighter[M]. Hinckley: Midland Publishing, 2005.

[6] Engine bay photos of F-15 fighter[EB/OL].[2016-01-18].http:∥farm8.staticflickr.com/7167/6528863367_1d8f119 eea_z.jpg.

[7] Bert Kinzey. F-15 eagle in detail scale[M]. 2nd ed. Franklin: TAB Book Inc., 1988: 22.

[8] Porcher C E.The F-16 common engine bay[EB/OL].[2016-01-18].http:∥proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=2213867&result Click=3.

[9] Engine bay photographs of F-16 fighter[EB/OL].[2016-01-18].http:∥www.pwm.org.pl/viewtopic.php?f=12&t=23724&start=0.

[10] F-22 AFT trainer(training device samples)[EB/OL].[2016-01-18].http:∥www.f-16.net/g3/f-22-photos/F-22-AFT-trainer.

[11] Engine bay photograph of F-22 fighter[EB/OL].[2016-01-18].http:∥mages.fineartamerica.com/images-medium-large/2-maintenance-crew-works-on-an-f-22-high-g-productions.jpg.

[12] Robert K Zenas. Electron beam welding of F-22 aft fuselage primary structures[C]∥59th Annual Conference of Society of Allied Weight Engineers, Inc., USA: SAWE, 2000: 1-21.

[13] Tom Johnson. F135 propulsion integration topics for symposium on jet engines[EB/OL].[2016-01-18].http:∥jet-engine-lab.technion.ac.il/11thSymposium/f135.pdf.

[14] Marguerite E Christian. Overview of the full scale durability tests on F-35 lightning II program[EB/OL].[2016-01-18].http:∥warisaracket.org/durability.pdf.

[15] Euro fighter 2000 cutaway drawing[EB/OL].[2016-01-18].https:∥www.flightglobal.com/pdfarchive/view/1993/1993%20-%201535.html.

[16] Schematics of engine bay vent system of Mig-29 fighter[EB/OL].[2016-01-18].http:∥forum.keypublishing.com/showthread.php?111400-PAK-FA-episode%26%238553%3B%26%238551%3B/page35.

Engine Installation Design of Modern Jet Fighters

Zhao Changhui1, Lu Libo2, Li Wenli1, Li Wenjie1, Zhang Jin1

(1.Shenyang Aircraft Corporation, Aviation Industry Corporation of China, Shenyang 110850, China)

(2.Aircraft Corporation Ltd., Aviation Industry Corporation of China, Xi’an 710089, China)

Abstract:Engine installation design is an important work in aircraft design, especially in fighter design, and the design tasks are highly complicated. By collecting large number of references, engine installation design examples of modern fighters are studied and analyzed. The engine installation design of fighter is summarized. Engine installation design examples of 8 types of modern fighters are dissected, the similarities and differences between these engine installation designs are compared, including the installation forms and structure details of engine mounting etc. This paper can be helpful for engine installation designers to understand the key points in engine installation design, and to gain excellent design solutions.

Key words:engine installation design; engine installation forms; engine mounting; engine installation system; engine installation & removal

收稿日期:2016-01-18;修回日期:2016-04-02

通信作者:趙長輝,zch-sac@163.com

文章編號:1674-8190(2016)02-241-12

中圖分類號:V228.4

文獻標識碼:A

DOI:10.16615/j.cnki.1674-8190.2016.02.016

作者簡介:

趙長輝(1972-),男,高級工程師。主要研究方向:飛機及保障設備總體設計和發展。

盧黎波(1974-),男,高級工程師。主要研究方向:飛機結構設計、適航工程與管理。

李文麗(1982-),女,工程師。主要研究方向:飛機總體設計和產品市場。

李文杰(1983-),男,工程師。主要研究方向:飛機總體設計和產品市場。

張金(1984-),男,工程師。主要研究方向:飛機總體設計和產品市場。

(編輯:馬文靜)