伸縮臂抖動原因分析及解決措施

撰文/程明 樊傳崗 劉震

■221004 徐州海倫哲專用車輛股份有限公司 江蘇 徐州

?

伸縮臂抖動原因分析及解決措施

撰文/程明 樊傳崗 劉震

■221004 徐州海倫哲專用車輛股份有限公司 江蘇 徐州

通過對伸縮臂抖動機理的分析,結合伸縮臂抖動相關試驗,總結出可能造成伸縮臂抖動的因素,同時進一步提出相關的解決措施。伸縮臂抖動;解決措施

背景現狀

伸縮臂結構形式不僅占用空間小而且工作效率高廣泛使用于各類工程車和各種專用車上,如起重機、消防車、高空作業車等。伸縮臂運動的主要執行機構為伸縮系統,伸縮系統的性能直接決定了伸縮臂運動的平穩性和可靠性。目前伸縮系統在運動過程中或多或少存在有沖擊或抖動現象,導致臂架不能平穩運動。

抖動機理分析

一般伸縮系統主要構成有:臂架結構(主要有三節伸縮臂或四節伸縮臂)、伸縮鏈條(鋼絲繩)、鏈輪、滑塊、潤滑油、伸縮油缸等。伸縮系統構成如圖1所示[1]。

上圖為普通伸縮臂伸縮系統的結構形式,伸縮原理為:伸縮油缸的伸縮運動帶動二節臂運動,固定在二節臂上的伸縮鏈輪跟隨二節臂運動,伸縮鏈條在伸縮鏈輪的驅動下帶動三節臂運動,最終形成二節和三節臂架的同步伸縮。在伸縮運動過程中,伸縮油缸為伸縮運動的動力單元,伸縮鏈條是三節臂伸縮運動的驅動單元。四節臂的伸縮臂結構即在三節臂的基礎上增加一節臂架和一套伸縮鏈。

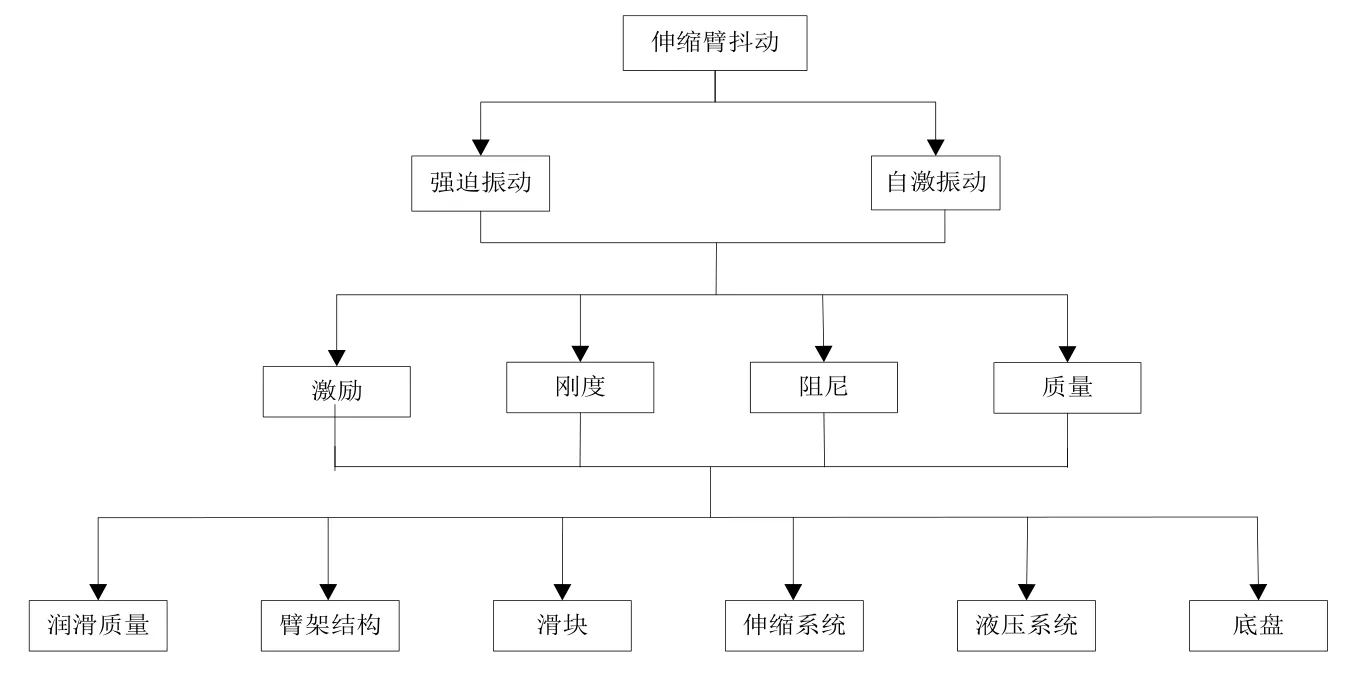

結合伸縮系統的結構形式,并經過研究伸縮臂抖動的現象,最終可將該現象解釋為兩個振動模型:一是強迫振動模型;一是摩擦自激振動模型。

伸縮臂強迫振動模型如圖2。

振動體M為末節臂架或者需要帶動運動的臂端結構,激勵F一部分來自底盤的振動,一部分來自鏈條傳動產生的振動;系統剛度K和結構件剛度、液壓剛度、伸縮鏈剛度、各裝配體間的間隙等因素有關;系統阻尼和個結構件重量、摩擦系數等因素有關。

在強迫振動系統中主要影響因素有:激勵大小、激勵頻率、系統剛度、系統阻尼等,這些因素和我們產品的底盤、結構件、配合間隙、摩擦系數等相互對應。

伸縮臂摩擦自激振動模型如圖3[2]:

圖1

圖3

圖2

摩擦自激振動的基本特征為:

a振動呈典型的“爬行”(粘滑)運動。

b摩擦自激振動的頻率等于或接近系統的固有頻率。我們以某單位的某一型號高空車為例,計算摩擦自激勵振動模型的頻率:

臂架變幅角度為42°且臂架全伸時,伸縮油缸壓力P=6.3MPa;

假設伸縮油缸中液壓油的含氣量為1%,查手冊可得此時液壓油的彈性模量E’=9×102MPa;

計算液壓油缸的剛度K=E’S/ L=1.15×106N/M;(L為伸縮缸長度3.9m)

根據現場測試該型號產品的抖動試驗情況,抖動頻率和計算結果頻率比較吻合,由此可知伸縮臂的抖動可以用摩擦自激模型解釋。

摩擦自激振動的成因包括:摩擦副動靜系數不同且動摩擦系數小于靜摩擦系數;傳動系統剛度不足;運動速度太低;運動部件質量太大;阻尼比太小。根據伸縮臂產品特點,我們也可將這些因素與產品上潤滑、臂架結構、滑塊、液壓系統的等相互對應。

影響因素及改進措施

通過以上分析,可將我們產品中產生抖動的因素歸結為下表1。

表1

通過表1分析,影響伸縮臂抖動的實物因素最終體現為:滑塊摩擦系數和潤滑、臂架制作尺寸的一致性、合適的伸縮系統、穩定可靠的液壓系統和底盤共振。

為了減小或消除抖動,我們可以采取如下幾個措施:

a根據臂架的材質選擇適合于臂架的滑塊材質保證摩擦系數最小,同時在滑塊和臂架的運動軌跡上保證充分的潤滑以盡可能大的降低摩擦減少運動不穩定性。

b臂架結構(主要是滑塊軌跡運動軌跡上)一定要通過各種工藝手段保證尺寸一致性,使滑塊在運動過程中沒有軌跡突變發生抖動和振動。

c選擇大小合適的伸縮運動滾輪、鏈條(或鋼絲繩)減少運動的自激勵振動。

d設定合適的伸縮系統運動速度,保證該速度不與底盤發動機發生共振,產生振動或抖動。

e伸縮油缸的質量要控制,防止爬行、內泄和剛度不足產生的抖動或振動。

總結

通過以上分析,我們基本分析明確伸縮系統抖動主要由于強迫振動和自激勵振動兩方面原因造成,根據這兩方面的原因找到具體體現在產品上的主要結構,并分析結構找到解決措施,以保證能減少或消除伸縮系統的抖動。

參考:

[1]劉永國. 汽車起重機伸縮臂回縮抖動分析.工程機械1991(11):42-44;

[2]吳先明,吳仁智,洪濤. 起重機伸縮機構抖動機理分析. 工程機械1997 (11):14-15,28.