鋁合金激光-MIG焊工藝準備

文/沈義·武漢法利萊切焊系統工程有限公司

鋁合金激光-MIG焊工藝準備

文/沈義·武漢法利萊切焊系統工程有限公司

厚板鋁合金的應用

鋁及鋁合金材料密度小,約為鋼的1/3,是一種儲量大、性能優的輕量化材料;熔點低(660℃);是面心立方結構,具有很高的塑性(δ:32%~40%,ψ:70%~90%);比強度和比剛度好,易于加工;氧化形成一層致密的氧化膜耐腐蝕性好,廣泛用于交通運輸、機械、電子電器等行業。

5000系為Al-Mg系,熱處理不可強化的變形鋁合金,具有良好的防銹功能,國內牌號標示為LF××,5083鋁合金為最常用的5000系鋁合金,用于需要高抗腐蝕性、良好焊接性和中等強度的場合,包括船舶、汽車、飛機及裝甲車等的制造。Al-Mg系合金的供貨狀態可分為經歷熱軋、退火的O態和經歷熱軋、加工硬化及穩定化處理的H態,H112狀態下的抗拉強度為315MPa。

6000系是Al-Mg-Si合金,老牌號為LD××,屬熱處理可強化合金,具有中等強度,在退火后仍能維持較好的強度。6061是最常用的6000系鋁合金,供貨狀態可分為退火O態、固溶后時效處理T態等,T651狀態下的抗拉強度為310MPa,多用于有一定強度要求、可焊性與抗蝕性高的各種工業結構件,如制造卡車、塔式建筑、船舶、電車、鐵道車輛等。

激光電弧復合焊簡言之就是將激光和電弧兩種物理性質和能量傳輸機制截然不同的兩種熱源結合在一起作用于同一加工工件,既能充分發揮兩種熱源各自的優勢又能相互彌補各自的不足。激光-電弧復合焊與A-TIG、攪拌摩擦焊一起被公認為是當今焊接領域的三大研究熱點。通過研究,人們發現采用激光-電弧復合焊可有效地解決焊接氣孔等問題,尤其隨著鋁合金材料在工業產品中的廣泛應用,它已成為焊接鋁合金材料的一種理想方法。

鋁合金的焊接特性及激光-MIG的優勢

鋁合金焊接是鋁合金構件在實際應用中十分重要的工藝環節,其獨特的物理化學特性,給焊接帶來很大困難,主要表現為以下幾點:

⑴鋁及其合金表面易形成氧化膜,該氧化膜熔點高,不熔于金屬。如果在焊接中處理不當,易產生夾雜,影響焊縫質量。

因此,焊前需要對母材、焊絲做好清理工作;焊接過程中,采用嚴格的氣體保護措施。目前可以采用化學清洗、機械打磨、激光清洗、噴丸等手段清理。采用的保護氣體主要為Ar氣或He/Ar的混合氣體。

⑵鋁及其合金熱導率大,約為鋼的4倍,要獲得與鋼相同的焊接效率,則焊接能量需要比焊接鋼時大2~4倍。此外,鋁合金線膨脹系數大,約為鋼的2倍,熔化時體積收縮率達到6.5%~6.6%,焊接件易產生熱應力、變形,也增大了開裂傾向。

采用激光-MIG焊,通過激光和電弧復合熱源能有效提高光的利用率,在穩定小孔的同時,得到單次焊道熔深、熔寬都比較大的焊縫,減少焊道次數,有效控制變形。

⑶鋁及其合金在固液條件下對氫的溶解度相差近30倍,熔化的焊縫金屬經快速冷卻易在焊縫中形成氫氣孔。

對于單激光焊,氧化膜的存在會影響小孔的穩定性,從而容易產生工藝氣孔;激光-MIG焊,相比傳統焊接方法,增加熔池存在時間,有利于氣泡上升和溢出,相比于激光焊,激光-MIG能穩定小孔,從而有利于消除工藝氣孔。

⑷高溫下鋁的強度很低,鋁在370℃時的強度僅為10MPa,以致不能支撐住熔池而出現塌陷和燒穿缺陷。在焊縫反面安裝墊板,能保證焊透的同時成形良好的焊縫,但容易導致氣孔率增加。

⑸鋁合金一般含有低沸點的鎂、鋅元素,這些合金元素在焊接過程中極易產生劇烈的蒸發現象導致焊接過程失穩,繼而引發氣孔、凹陷、咬邊及飛濺等一系列缺陷的產生。大量研究表明,激光焊接鋁鎂合金主要存在嚴重的氣孔傾向及焊接過程穩定性差的問題。

通過激光-MIG復合焊,填充材料化學冶金補充有益成分而改善接頭性能,而電弧的存在有利于穩定小孔,從而穩定焊縫成形。

⑹鋁合金焊接接頭軟化。受焊接熱循環的影響,熱處理可強化鋁合金在熱影響區會出現明顯的接頭軟化現象,即強度降低。

激光-MIG復合焊相當于在原激光或MIG的基礎上,增加一個熱源,能起到焊后熱處理的功效,從而改善接頭性能。針對5000系、6000系鋁合金,其焊接性如下。

Al-Mg(5000系)合金Mg含量一般為0.5%~7.0%。當Mg含量為2%左右時,焊接時產生裂紋的傾向性很高。隨著Mg含量繼續增加,合金強度增高,焊接性改善,但延展性及耐蝕性能有所降低。Mg含量超過5%后,耐蝕性降低明顯,超過7%以后,合金對應力集中、應力腐蝕敏感。Al-Mg合金焊接接頭的強度一般可達退火狀態母材強度的80%~90%。

Al-Mg-Si(6000系)合金可熱處理強化,在焊接結構上多呈鈑金件及復雜形狀的薄壁件形式。合金耐蝕性良好,但焊接時有產生焊接裂紋的傾向。在380~420℃下加熱10~60min后空冷即發生退火,適于采用各種熔焊方法焊接。

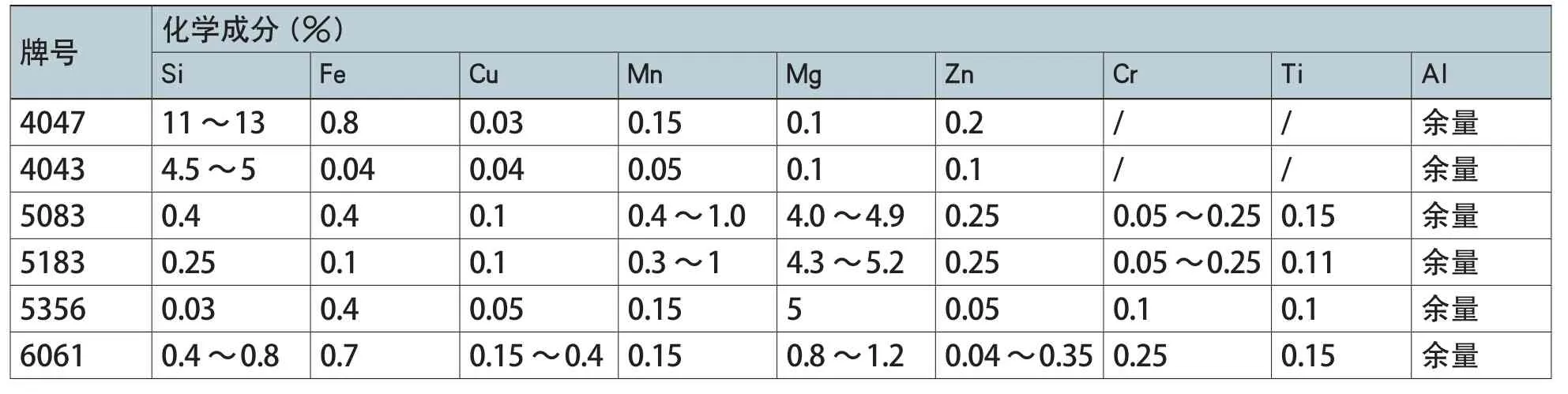

表1 常用鋁合金焊絲和板材的化學成分

表2 按照特殊性能要求推薦的部分鋁合金填充焊絲

鋁合金焊材的選擇

鋁及鋁合金材料焊接時,總是力圖使焊接接頭與母材保持一致,選擇焊材時,盡量選擇與母材成分一致或接近的材料,鋁合金焊接常用焊絲的化學成分如表1所示,選擇焊絲時需考慮5個原則:⑴抗裂性;⑵強度;⑶耐蝕性;⑷稀釋率;⑸顏色。

5000系鋁合金耐蝕性能好,6000系鋁合金強度高,推薦使用ER4047或ER5356兩種焊材。對強度要求不高的,可以用ER4043或4047;對強度要求高的,用ER5356焊絲。

為避免焊接后整個工件的完全熱處理,Al-Mg-Si鋁合金件的焊接結構可采用兩種制造工藝方案:⑴固溶淬火+焊接+人工時效,焊絲采用ER4043,此時對接接頭強度系數可達0.8~0.85;⑵固溶淬火+人工時效+焊接,焊絲采用ER4043,此時對接接頭強度系數不低于0.7。

焊絲是影響焊縫金屬成分、組織、液相線溫度、固相線溫度、焊縫金屬及近縫區母材的抗熱裂性、耐腐蝕性及力學性能的重要因素。當鋁材焊接性不良,焊接接頭力學性能不良或者焊接結構出現脆性斷裂時,改用適當的焊絲而不改變焊件設計和工藝條件常常是必要、可行的技術措施。針對一些特殊性能的要求,需要進行特別匹配(表2)。

激光-MIG焊接工藝參數

激光-電弧復合焊可以降低激光焊對焊接工件的裝配要求,擴大焊接熱輸入范圍,降低接頭裂紋和氣孔傾向,同時稀釋激光焊接產生的等離子體,提高激光能量的傳輸效率。激光焊中復合電弧有助于焊接過程中填充焊絲的熔化,調整焊縫化學成分,改善接頭性能及焊縫成形;電弧焊中復合激光可以提高電弧挺度及穩定性,提高電弧的能量利用率,增加接頭熔深。

研究表明,激光-電弧兩熱源間距、激光功率、電弧電壓及填充金屬的種類對焊接熔池尺寸、熱量分布、接頭熔深、焊縫成形及接頭連接性能均有影響。在焊接時,需要對激光和MIG焊槍相對位置做精確地調節,如圖1所示,激光束偏離垂直方向10°,MIG焊槍與工件的夾角75°,光絲間距激光斑點的離焦量為0,激光與焊絲端部的間距用DLA表示,其中焊絲干伸長L為15mm。采用電弧在后、激光在前(Arc Leading)的方式進行焊接。MIG電源直流反接,試驗中保護氣為99.99%氬氣。

激光與電弧的位置關系:激光在電弧前、電弧后的位置會對焊接接頭的力學性能產生不同的影響。激光在電弧前時,相當于電弧對焊接接頭進行了焊后回火處理,由于焊接速度快,只對接頭上表面進行了回火、下面未回火,接頭上表面成形均勻飽滿。激光在電弧后時,相當于對焊件進行預熱,接頭表面的成形性差,但焊接接頭的力學性能較好。在實際生產中,對接頭表面形貌大多數都有一定要求,所以復合焊一般采用激光在前、電弧在后的復合方式。

鋁合金激光-電弧復合焊工藝中可控參數較多,主要有以下幾方面。

⑴激光功率和電弧電流電壓等。復合焊接對激光功率要求降低,同時功率因素對工藝影響很大,激光功率越大,熔深越大,而且這種影響力遠大于激光單獨焊接時對熔深的影響,增加電弧電源功率,熔化區寬度增加,熱影響區增大,若采用脈沖激光器,可調節脈沖頻率和寬度以提高工藝穩定性,減少氣孔的形成。

⑵焊接速度。隨焊接速度的增加,焊接熱輸入降低,焊縫熔深降低,而且不同的焊接速度對匙孔作用不同,從而影響焊接的穩定性。

⑶激光與電弧中心的距離。在一定范圍內,激光與電弧中心距DLA越小則熔深越大,此時增加電弧電流不僅增加熔寬,而且增加熔深。

⑷激光與電弧配合方式。采用激光在前、電弧在后的配合關系,焊縫表面成形良好。

⑸填充材料的影響。通過填充焊絲、粉末來補充合金元素的燒損,增加焊縫強度,改善工藝性能,防止熱裂紋。

⑹保護氣體成分及流速。復合焊中保護氣體一般為Ar、He或Ar/He混合氣體,Ar的電離能低,易于形成等離子體,與激光束光子形成耦合作用,不利于保護,所以純He氣比純Ar氣保護效果好,但Ar氣更經濟一些,國外有用Ar75%+He25%混合氣體進行激光焊接,效果良好,且可改善工藝性能。

結論

⑴激光-MIG復合焊是鋁合金焊接的良好解決方案,但主要適用于中厚板的焊接,對于薄板,鋁合金受熱剛性差而容易焊漏。

⑵鋁合金焊接最主要的缺陷為接頭軟化、氣孔、裂紋等問題,激光-MIG復合焊相比其他焊接方法,能夠改善,但無法根除。

⑶激光-MIG復合焊工藝復雜,涉及參數多,包括不同功能焊絲的選擇,功率、焊接速度、送絲速度、電弧電壓及電流、光絲間距、保護氣及流量等,需要在焊前去除焊絲、工件表面氧化膜。