埋置式預應力鋼筒混凝土管插口環向裂縫形成機理及防治措施

黃 娟, 徐 浩

(中國水利水電第五工程局有限公司 第三分局,四川 成都 610225)

埋置式預應力鋼筒混凝土管插口環向裂縫形成機理及防治措施

黃娟,徐浩

(中國水利水電第五工程局有限公司 第三分局,四川 成都610225)

摘要:埋置式預應力鋼筒混凝土管(PCCPE)插口端內壁混凝土環向裂縫主要出現在靠插口端300 mm范圍內。義縣管道分公司生產的PCCPDE3800管材插口環向裂縫達到了GB/T19685-2005國家產品標準的合格要求,但管材插口端普遍存在的環向裂縫使用戶始終疑慮,擔心影響其使用功能。該管道分公司采用理論分析結合實踐應用的方式,解析了PCCPE管材插口環向裂縫的形成機理,用較小的經濟投入,從結構和工藝兩方面探索了防治插口環裂的措施,提升了管材外觀品質,提升了公司PCCPE制管的品質和社會知名度。

關鍵詞:PCCPE;插口環裂;機理;防治

1概述

埋置式預應力鋼筒混凝土管(PCCPE)插口端內壁混凝土環向裂縫主要出現在靠插口端300 mm范圍內,國家產品標準《預應力鋼筒混凝土管》GB/T19685-2005規定距管子插口段300 mm范圍內出現的環向裂縫寬度不應大于1.5 mm。雖然義縣管道分公司生產的PCCPDE3800管材達到了國家產品標準的合格要求,但管材插口端普遍存在的環向裂縫使用戶始終疑慮,擔心影響管材產品的使用功能。為消除用戶疑慮,該管道分公司以管芯插口端內壁混凝土環向裂縫形成機理及防治措施研究為課題,采用理論分析結合實踐應用的方式,通過調查、統計、分析和管材產品檢驗數據驗證開展研究,為提升管材外觀質量提供了技術支撐。

2PCCPE插口環向裂縫產生的原因分析

管材插口端內壁環向裂縫形成機理復雜,其主要受管材結構、混凝土抗拉力、立式起吊、混凝土收縮、纏絲工藝局部剪切受力狀態以及混凝土的干燥收縮等多種因素綜合影響形成。

2.1結構方面的原因

PCCPE管芯內嵌埋的防滲薄鋼筒厚度為1.5 mm,而插口鋼環的型材尾部厚度為7.5 mm,薄鋼板卷通過螺旋焊機卷制搭接在插口鋼環的型材尾部,搭接長度約20 mm,搭接焊后在插口鋼環的型材尾部處的整個環向截面形成厚度差為7.5 mm的截面突變。理論上,插口鋼環尾部可采取加大寬度并削薄的加工措施,但由于其不經濟,行業內無生產廠家采取;且搭接焊縫必須存在并經致密性水壓試驗合格,故搭接焊縫引起的截面突變在結構上不可避免。

2.2工藝方面的原因

PCCPE管芯在纏繞預應力鋼絲的工藝過程中,對管芯施加了環向壓力,含鋼筒的管芯混凝土均將產生環向的向內收縮變形。由于嵌埋的薄鋼筒在插口鋼環根部結構上存在的截面突變,該突變的截面壓迫管芯內壁混凝土并于截面突變處形成應力集中、頂壓管芯內壁混凝土而使管芯內壁混凝土承受拉應力,當管芯內壁混凝土內表面所承受的拉應力達到或超過該部位混凝土的抗拉強度時,管芯內壁混凝土在薄鋼筒結構的截面突變處直接形成環向裂縫。

2.3混凝土強度的原因

管芯插口端的內壁混凝土強度自身偏弱。在管芯混凝土立式澆筑的振動密實過程中,石子往下沉,往往造成插口端的管芯混凝土缺少石子而富含砂漿,致使上層的插口端管芯混凝土強度低于中、下層管芯混凝土,該部位混凝土的實際抗拉強度值下降,不足以抵抗纏繞鋼絲時該部位因截面突變形成的應力集中而直接頂壓管芯內壁混凝土形成的表面拉應力,從而形成環向裂縫。

2.4立式起吊原因

標準管生產過程中,管芯到成品工序均由專用圓盤式吊具吊運。圓盤式吊具通過卡具鎖死插口鋼圈的第二個凹槽,對插口鋼圈施加環向壓力起吊重達50 t的管芯。該環向壓力在插口鋼圈與薄鋼板搭接焊形成的截面突變處造成應力集中,同時,插口端內壁混凝土則因傳導管材自身重量形成拉力,兩項應力疊加易形成環向裂縫。

2.5環境因素

成品管材后期存儲環境干燥,混凝土易形成干縮裂縫。在管材插口端部區域由于混凝土環向預應力和混凝土干縮效應疊加,易形成環向裂縫。

綜上所述,插口鋼圈與薄鋼板搭接處的截面突變為插口環向裂縫形成的結構原因,管材吊運及鋼絲纏繞施加的環向預壓力為工藝因素,而插口鋼圈與薄鋼板搭接處混凝土強度不足以承受拉應力為出現環向裂縫的直接原因。經分析,可采取提升管芯混凝土強度的措施以及在制造過程中采取減少和分散插口端受力條件的措施,可以減少裂縫出現的概率。

3防治措施

3.1結構措施

減少和分散管材插口端承受拉應力的措施:將插口鋼環內側的鋼絲網片直徑由合同要求的φ4增加為φ5,鋼絲網片的寬度保持300 mm,定位焊接固定尺寸(靠插口鋼環上邊緣)由20 mm調整為60 mm。其原理是充分利用鋼網片的抗拉特性,相對增加插口鋼環下邊緣位置鋼絲網片的分布寬度,從而分散和減少在鋼絲纏繞過程中因截面突變引發的應力,減小該部位因應力集中造成環向裂縫的危害程度。

3.2工藝措施

改善插口端混凝土的均勻性,提升其強度:

(1)加強各組分原材料尤其是聚羧酸高效減水劑的質量控制,執行工藝試驗確定的最佳攪拌時間;在控制好水灰比的前提下確保混凝土攪拌均勻,具有良好的和易性和可施工性;

(2)立式振動成型工藝存在上部石子下沉,在插口端會形成富含砂漿(缺少石子)的區段。調整振動器振動順序并控制振動時間,隨混凝土澆筑依次打開下、上部位的振動器,澆筑完成后,減少上部振動器延后振動時間,避免出現過振現象,從而減少浮漿層厚度;同時對收面工序增加措施:插口端采用添加合格的新拌混凝土用以置換浮漿層,通過外模的溢流口擠走該區段的浮漿層,改善插口端混凝土的組成和均勻性,提高插口端混凝土的質量和強度值,從而提高該部位混凝土的抗裂能力。

(3)加強管芯后期的灑水養護,將纏絲時的管芯混凝土強度控制指標由原來的≥38.5 MPa提高為≥45 MPa,以鞏固和提升管芯混凝土自身的抗裂能力。

4采用防治措施后取得的應用效果

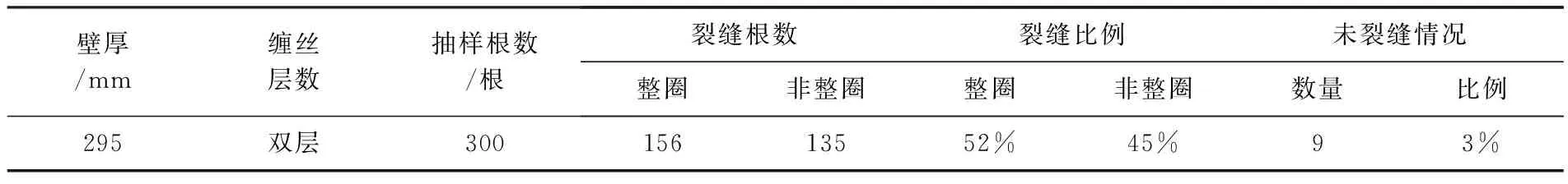

抽取義縣管道分公司2014年度生產的300根PCCPDE3800×5 000 mm成品管材,將插口部分混凝土環向裂縫統計情況列于表1。插口端無環向裂縫的為9根(占比3%),非整圈環向裂縫的為135根(占比45%),整圈環向裂縫的156根(占比52%)。

表1 義縣管道分公司2014年環裂情況統計表

注:抽樣管材內壁環向裂縫的寬度不超過0.4 mm,裂縫寬度指標符合產品標準和合同文件的合格要求。

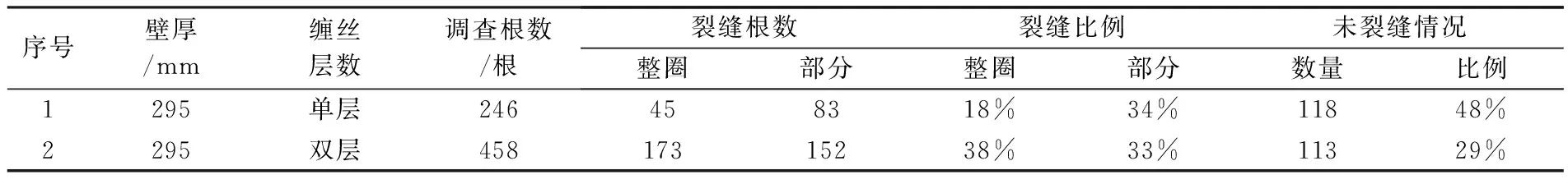

2015年,管道分公司標準管材生產任務全部完成。統計成品管環向裂縫情況共計704節,其中單纏管246節,無環向裂縫管占比48%;雙纏管458節,無環向裂縫管占比29%。插口端環向裂縫質量統計數據見表2。

將表1、2中的統計數據進行對比:2015年無環向裂縫管整體占比為33.8%,相比2014年無環向裂縫管占比提升約30.8%,防治措施效果明顯。2015年單纏管中無環向裂縫管占比為47.97%;雙纏管中無環向裂縫管占比為25.8%。雙纏管的無環向裂縫管比例相對較低,其原因可能為生產工藝上存在二次纏絲、二次噴漿過程,比單纏管材多經過一次預應力纏絲和最少四次垂直起吊過程,致使部分無環向裂縫管進一步發育為環向裂縫管。

表2 2015年環向裂縫情況統計表

5結語

在不改變管芯壁厚設計尺寸的前提下,從結構和混凝土工藝上采取防治措施,如調整插口鋼環內側鋼絲網片直徑、置換插口端浮漿層、加強原材料的質量控制等控制措施,分散插口端管芯承受的拉應力及提升插口端混凝土強度,可以減少管芯內壁環向裂縫產生的數量,提高成品管材的外觀質量,提升制造廠商的品牌知名度。

收稿日期:2016-04-06

中圖分類號:TV554;TV52;TV553;TV546

文獻標識碼:B

文章編號:1001-2184(2016)03-0057-02

作者簡介:

黃娟(1987-),女,湖北荊州人,助理工程師,學士,從事水利水電工程施工技術與管理工作;

徐浩(1986-),男,江蘇徐州人,項目工程部主任,助理工程師,從事道路、橋梁施工技術與管理工作.

(責任編輯:李燕輝)