殘留物對冷軋汽車板耐蝕性能的影響

方百友,楊敏娜,賀澤邦,盧 琳

(1.寶鋼新日鐵汽車板有限公司,上海 200941)(2.北京科技大學 腐蝕與防護中心,北京100083)

殘留物對冷軋汽車板耐蝕性能的影響

方百友1,楊敏娜2,賀澤邦2,盧琳2

(1.寶鋼新日鐵汽車板有限公司,上海 200941)(2.北京科技大學 腐蝕與防護中心,北京100083)

盧 琳

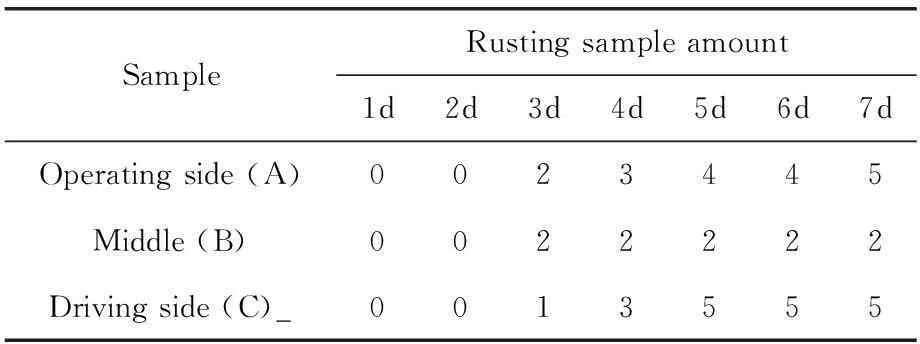

摘要:為了研究軋制過程中冷軋汽車板表面殘留物的影響因素,及其對鋼板表面耐蝕性能的影響,運用掃描電化學極化曲線對不同表面狀態冷板的腐蝕行為進行了對比研究,并運用室內模擬腐蝕實驗對鋼板不同位置的工間防銹性能進行了評價。結果表明鋼板表面殘油量越多,殘鐵量越少,其表面腐蝕電流密度越小,耐蝕性能越好,這與殘油所具有的物理屏蔽作用有關。與軋制參數差異帶來的影響相比,軋制油的種類是影響鋼板表面殘留物的關鍵因素,進而影響鋼板的防銹性能。工間防銹實驗結果表明,鋼板表面不同位置存在明顯的電化學狀態不均勻性,但所有位置試樣在存儲期的前3天內均可保持較好的耐蝕狀態。相對來說,中間位置試樣的平均銹蝕度最小,腐蝕電流密度最小,可見中間位置的殘油較多、分布較均勻,阻礙了銹蝕的發生。

關鍵詞:冷軋板;殘留物;電化學腐蝕;工間防銹;存儲環境中圖分類號:TG174.48

文獻標志碼:A

文章編號1674-3962(2016)05-0396-05

1前言

近年來,隨著汽車工業的高速發展,冷軋板的需求不斷增加[1]。冷軋板在軋制過程中,一方面由于表面存在一定的粗糙度,使得軋制油殘留在表面。另一方面由于極大的摩擦力作用下有鐵粉從軋輥表面和帶鋼表面脫落,使鋼板表面吸附面積增加,進而吸附大量軋制油、雜油及其他形式雜質,形成大量表面殘污物。所以,冷軋帶鋼表面的殘污物為油脂、鐵粉和非金屬固體顆粒物的機械混合物。

目前的研究大多集中在殘留物對脫脂性能及后續工藝性能造成的負面影響。比如這些殘留物的存在直接導致退火后油燒斑的形成,同時加重清洗環節的負擔,進而影響退火后的表面質量[2-8]。面對這些問題,主要采取的對策是調整軋制工藝參數改變冷板表面輪廓,以減少磨損及殘留物的產生,又或者通過研發新的脫脂劑和脫脂工藝,優化堿清洗液的種類、濃度、溫度以及工藝流程和設備配置,以提高退火前板面的清潔性,進而保證板面具有良好的退火后質量[9-13]。在以上研究中,表面殘油對冷板所起到的保護作用往往被忽略。事實上,在冷軋板生產過程中,不同工序間往往需要短暫的轉運倉儲時間,一般為1~3天,在此期間,為了防止表面銹蝕,需要采取一定的防銹措施,鋼板表面殘留的軋制油恰恰起到了防銹的作用。鑒于此,本文采用電化學方法研究了冷板表面殘留物及其影響因素對冷板表面電化學狀態的影響,分析了鋼板不同位置電化學不均勻性對其防銹性能的影響,并最終建立了鋼板表面殘留量與其耐蝕性的關系。該研究將為冷軋板工間防銹性能的評價提供理論依據,同時也具有重要的實踐意義。

2實驗

2.1實驗材料

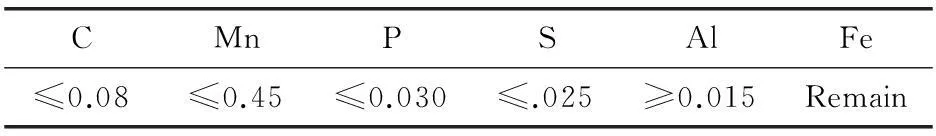

本研究以DQ-IF軟鋼BO為主要研究對象,具體成分見表1,其表面狀態為冷軋狀態,未經脫脂和退火。同時選用同種材料、同種軋制狀態、不同表面殘留狀態的AO和BN作為對比試樣。其中A和B代表不同的生產線,N和O代表不同的軋制油,其牌號分別為PK3275-N和PK3275-O,類型均為乳化液。研究旨在通過3個試樣表面殘留物的差異,對比分析可能的影響因素,以及殘留物對表面耐蝕性能的影響。以上試樣均取自冷軋帶鋼中心部分,尺寸為75 mm×50 mm,用于電化學測試及殘留物分析。

表1 BO鋼板的化學成分

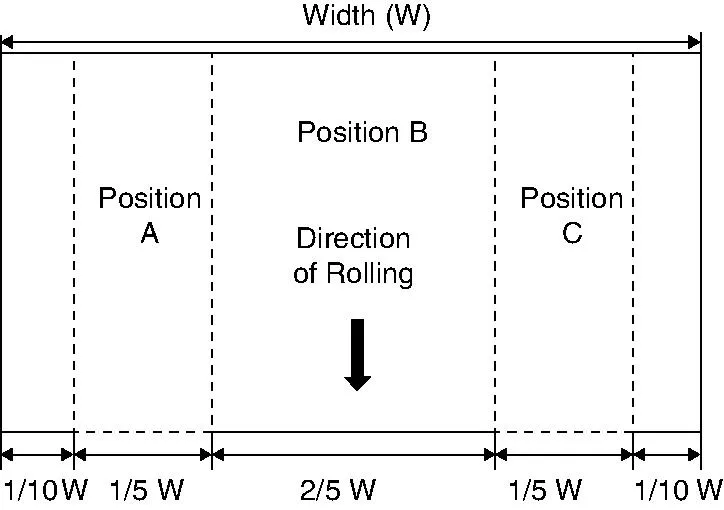

另外,為了對比同一鋼板不同軋制位置表面殘留狀態的差異及其對工間防銹性能的影響,分別在BO鋼帶操作側(A)、中間(B)、驅動側(C)3個位置取樣,如圖1所示,尺寸為60 mm×80 mm,用于倉儲環境模擬試驗。

圖1 取樣位置示意圖Fig.1 Schematic diagram of sampling

2.2實驗方法

2.2.1表面殘留物的表征

鋼板表面殘留物的測定一般分為殘油分析和殘鐵分析兩個方面,常用的方法有分光光度法、原子吸收光譜法等[14-15]。本研究采用差值法先計算出殘留物總量,即對比去除殘留物前后的試樣重量進行計算,再采用原子吸收光譜法對殘鐵的量進行測定,并根據式(1)計算出其含量;總的殘留物含量與殘鐵量之差即視為表面殘油量。

(1)

式中:F為單位面積的殘鐵量,mg/m2;C為處理液中Fe的濃度,μg/mL;V為處理液的定容體積,即100 mL;S為試樣單面的面積,即37.5 cm2。

2.2.2電化學方法

采用多通道電化學工作站(Princeton, USA)分別對帶油試樣在3.5%NaCl溶液中的開路電位和極化曲線進行測量,并對陽極的塔菲爾線性區進行擬合,由此獲得試樣的初始開路電位、腐蝕電位和腐蝕電流大小,并據此評價不同種類、不同狀態試樣的表面電化學狀態;極化曲線的測量采用三電極體系,工作電極為IF鋼板,參比電極為飽和甘汞電極,輔助電極為鉑金片(20 mm×30 mm)。電位掃描范圍為-0.2 V ~ 0.2 V vs. Ecorr,掃描速率為0.5 mV/s。

2.2.3工間倉儲環境模擬

為了對比同一鋼板不同軋制位置表面殘留狀態的差異對鋼板工間存儲性能的影響,根據SH/T0692-2000采用濕熱疊片試驗模擬鋼板存儲狀態,7天為一個周期。根據車間實際存儲條件設置濕熱箱溫度為40 ℃、濕度為80%RH,記錄周期內每天各位置試樣有銹點的疊片數量,并根據SHT0217-1998標準評定試樣在每個周期后的銹蝕度。需要注意的是,依據標準不考慮邊緣效應,評定試樣的有效面積為50 mm×50 mm。

2.2.4表面潤濕性測試

采用視頻光學接觸角測量儀(Dataphysics OCA20,Germany)測量不同種類帶油試樣脫脂前的接觸角大小。測試中采用去離子水作為液體,液體體積為5 μL,測試模式為sessile drop。

3結果與討論

3.1不同殘留物狀態鋼板電化學狀態

3.1.1冷板表面電化學行為

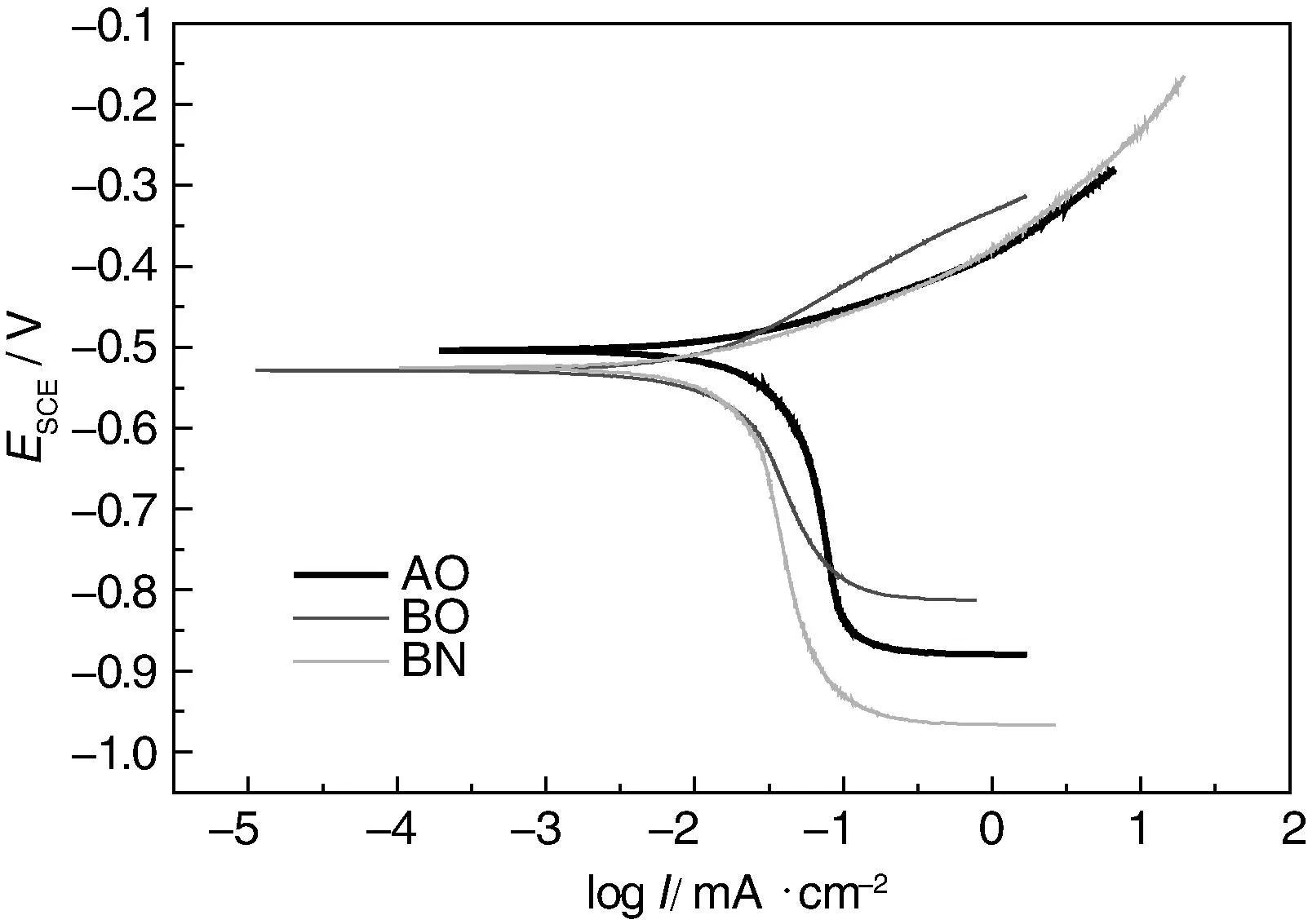

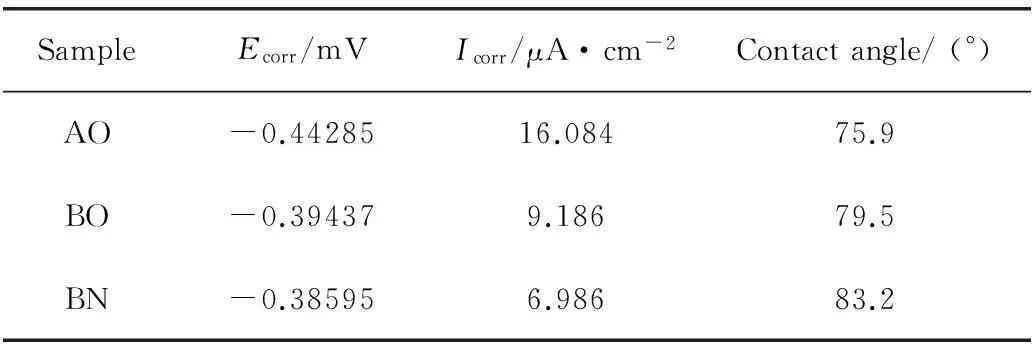

將AO、BO、BN 3種帶油鋼板試樣浸泡在3.5%NaCl溶液中進行開路電位測試,結果見表2。同時,對3種帶油鋼板中間位置試樣進行極化曲線測量,結果如圖2所示。對曲線中陽極分支的塔菲爾線性區進行擬合,所得結果列于表2中。在相同條件下,與B生產線試樣相比,A生產線試樣具有更低的初始開路電位和更高的腐蝕電流密度,推測這可能是由于AO鋼板的表面殘油相對較少造成的。此外,對比BO和BN兩種帶油鋼板,BN鋼板的初始電位更正、腐蝕電流密度更小,推測這是由于軋制油N比軋制油O更易殘留在B生產線鋼板上,且潤濕性較差,因此可以更好地隔絕介質滲入,因此BN鋼板體現出最好的保護效果。接觸角的測試結果也驗證了這個推測,從表2中可知,相同的軋制工藝參數下,殘留N軋制油的鋼板表面接觸角較大,這表明BN鋼板表面潤濕性較差,因此腐蝕性溶液較難潤濕表面并擴散到油膜/鋼板界面,引發腐蝕電化學過程。

圖2 不同帶油鋼板中間位置試樣在3.5%NaCl溶液中的極化曲線對比Fig.2 Comparison of polarization curves of different steel plate samples with oil in 3.5%NaCl solution

SampleEcorr/mVIcorr/μA·cm-2Contactangle/(°)AO-0.4428516.08475.9BO-0.394379.18679.5BN-0.385956.98683.2

3.1.2表面殘留物的影響因素

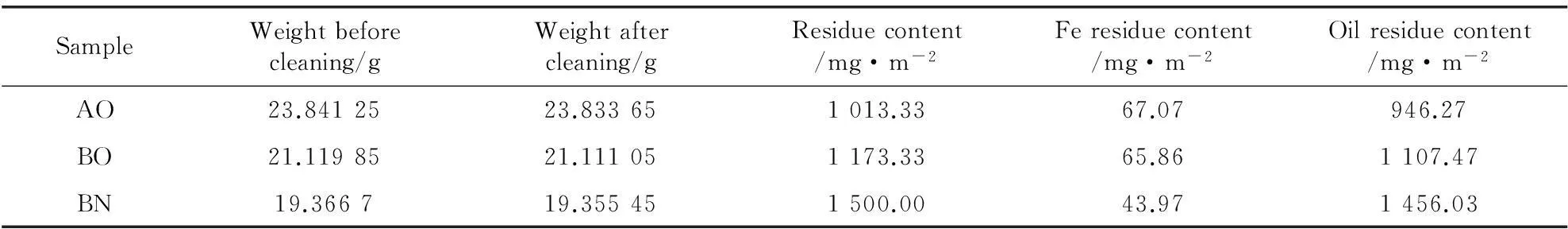

為了進一步對以上電化學評價結果進行驗證和分析,分別對3種試樣表面殘留物進行化學分析,獲得不同試樣表面殘留物的量,如表3所示。可知,表面殘鐵量由大到小排列為:AO>BO>BN;與之相反,表面殘油量的排列順序為:BN>BO>AO。一般來說,表面殘油對鋼板起到物理屏蔽作用,而殘鐵的存在可能會使油膜存在缺陷,同時吸附在鋼板表面形成腐蝕微電池,提高鋼板表面電化學反應活性。由此可知,AO表面由于殘鐵相對較多,活性較高,更易發生腐蝕;同時由于其殘油最少,對鋼板表面的保護性最弱。BN則與之相反,殘油最多,受到最好的保護。這與電化學評價的結果相吻合。因此,通過對鋼板表面電化學狀態的研究,可以準確分析出殘留物對鋼板表面保護性能的影響,即殘留物中殘油量越多,鋼板的防銹能力越好。另外,在對比中還發現,即使是同種材料,軋制油種類以及軋制生產線的差異也會影響鋼板表面殘留物的量,進而影響其表面電化學狀態及耐蝕性能。其中,N軋制油帶來的更好的潤滑性能使BN試樣表面殘鐵量大幅減少,同時其乳液的滯留性能也更好,使得其表面殘油量最高。相比之下,在使用同種軋制油的前提下,不同生產線帶來的軋制工藝參數差異對AO和BO鋼板表面殘鐵量影響不大,但會使B生產線殘油量有所提高。由此可知,軋制油的變化對鋼板表面耐蝕性能的影響最大。

表3 試樣清洗前后的質量及殘留物成分和含量

Note:One side area of the sample is 37.5 cm2

3.2殘留物對工間防銹性能的影響

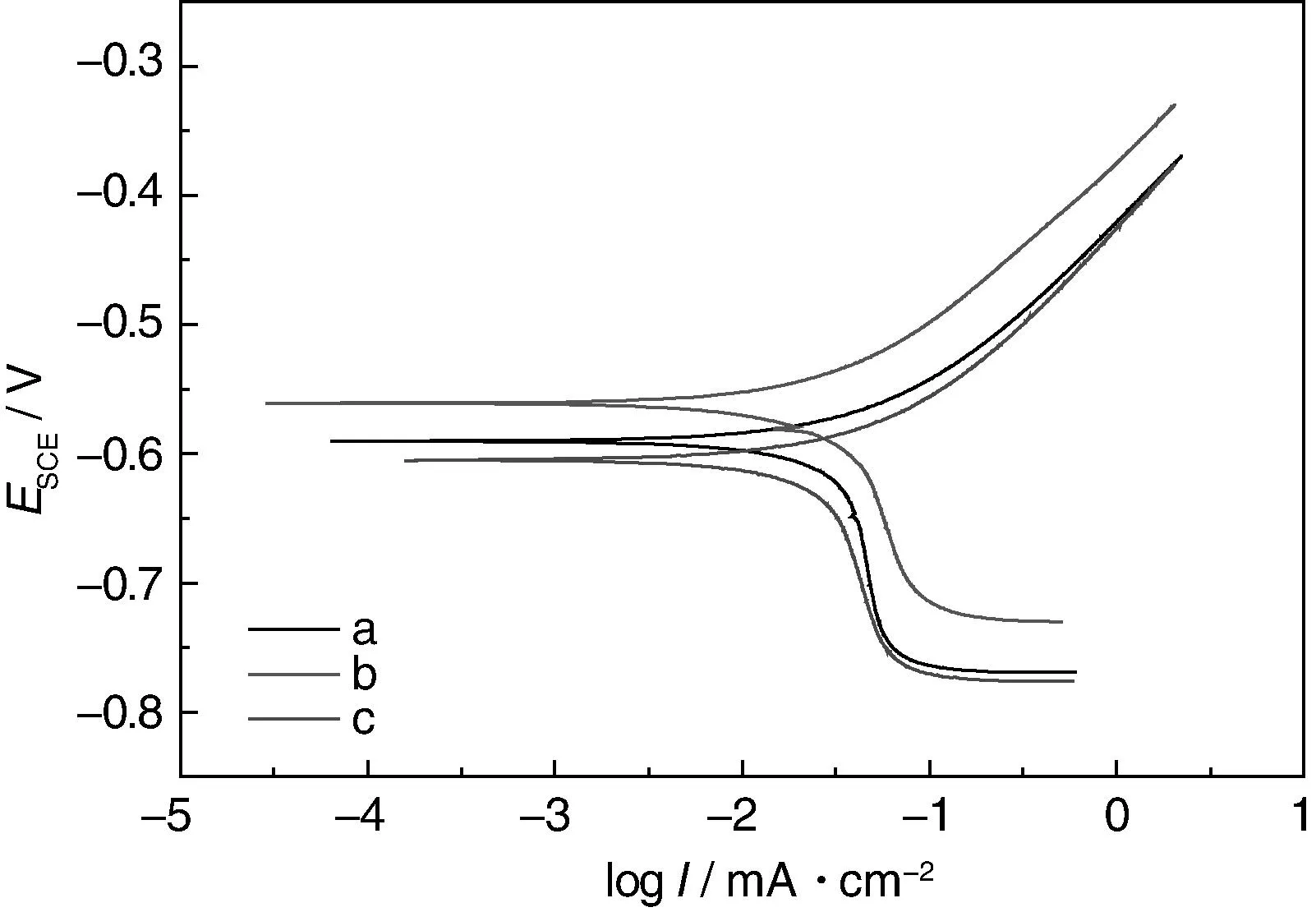

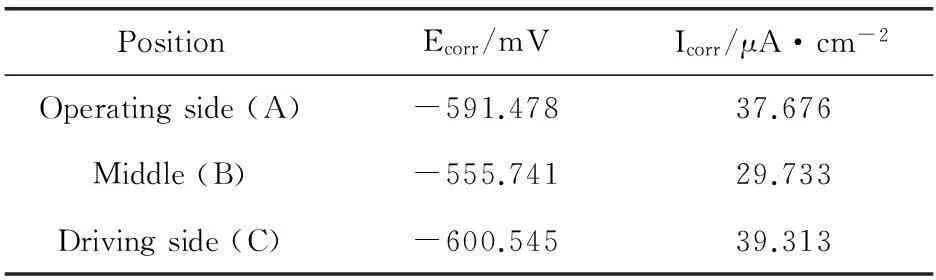

根據以上實驗結果可知,動電位極化曲線可以準確地評價鋼板表面殘留對其耐蝕性能的影響。因此運用該方法對鋼板不同位置進行測試,結果見圖3。根據曲線塔菲爾區的擬合結果(表4)可知,BO中間位置B試樣的零電流電位最正、腐蝕電流密度最小,操作側和驅動側的腐蝕電流密度相對較大,說明鋼板不同位置存在明顯的電化學不均勻性,這是由于其表面殘留物的量存在差異造成的。根據3.1中獲得的鋼板表面殘留物與其電化學行為的關系,可以推知中間位置的殘油相對較多,而操作側和驅動側的鋼板表面殘油相對較少,這可能是由于操作和入庫過程中兩側容易受到刮蹭造成的。據此可以推測出不同位置工間存儲性能的差異,即中間位置的防銹性能相對較好。

圖3 BO鋼板不同位置的試樣在3.5%NaCl溶液中的極化曲線對比Fig.3 Comparison of polarization curves of different position samples of BO steel plate in 3.5%NaCl solution

PositionEcorr/mVIcorr/μA·cm-2Operatingside(A)-591.47837.676Middle(B)-555.74129.733Drivingside(C)-600.54539.313

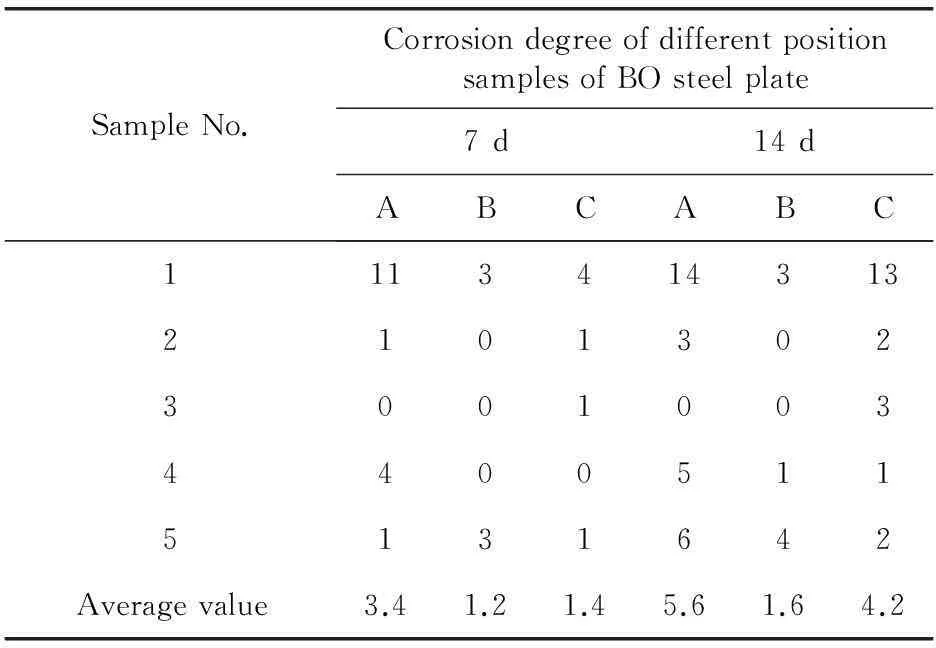

為了進一步驗證BO鋼板不同位置的工間防銹性能差異,取其不同位置試樣各5片進行濕熱疊片試驗,疊片從上至下依次標記為1-5號。7天后試樣的表觀形貌表5所示,將在此期間不同位置試樣連續每天有銹點的試樣數統計于表5中,并根據國標采用劃格法評價有效區域內試樣銹蝕度,結果如表6所示。由此可知,濕熱試驗進行3天時,操作側、中間位置和驅動側5片試樣中均有部分試樣開始發生銹蝕,此后中間位置的銹蝕試樣數并未增加,而操作側和驅動側的銹蝕試樣數隨時間延長不斷增加,到第7天,5片試樣中均出現銹點。從劃格法評價的結果來看,濕熱試驗7天和14天時,均是中間位置試樣的平均銹蝕度最小,可見中間位置的殘油較多、分布較均勻,阻礙了銹蝕的發生,這也與極化曲線的分析結果相吻合。

圖4 BO鋼板不同位置試樣濕熱壓片試驗7 d后的表面照片:(a)操作側,(b)中間,(c)驅動側Fig.4 Surface photos of different position samples of BO steel plate after seven days in hot and humid compression test: (a) operating side, (b) intermediate and (c) driving side

表5 BO鋼板的不同位置試樣濕熱試驗時的銹蝕情況統計

表6 BO鋼板的不同位置試樣銹蝕程度的劃格法評價結果

4結論

(1)對比不同表面狀態試樣殘留物對其電化學狀態的影響,發現相比B生產線試樣,A生產線試樣殘油較少,AO試樣表面電位較負,最易被腐蝕。同樣在B生產線的軋制工藝參數條件下,相比用O軋制油,用軋制油N的BN試樣殘油量最大,殘鐵量最小,試樣表面腐蝕電流密度較小,耐腐蝕性最好。且接觸角最大,說明其潤濕性較差,可減緩腐蝕性溶液的擴散過程,具有更好的屏蔽效果。

(2)與軋制參數差異帶來的影響相比,軋制油的種類是影響鋼板表面殘留物的關鍵因素,進而影響鋼板的防銹性能。

(3)工間存儲模擬實驗表明,鋼板表面不同位置存在明顯的電化學狀態不均勻性,但所有位置試樣在存儲期的前3天內均可保持較好的耐蝕狀態。相對來說,中間位置試樣的平均銹蝕度最小,腐蝕電流密度最小,可見中間位置的殘油較多、分布較均勻,阻礙了銹蝕的發生。

參考文獻References

[1]Tang Di(唐 荻),Jiang Haitao(江海濤),Mi Zhenli(米振莉),etal.AngangTechnology(鞍鋼技術)[J],2010(1):1-6.

[2]Li Jiuling(李九齡),Zheng Hongdao(鄭洪道),Wang Xiaolin(汪曉林).WiscoTechnology(武鋼技術)[J],2006,44(3):36-39.

[3]Shan Kaijun(單凱軍),Guan Yun(關 允),Li Junhua(李俊華),etal.SteelRolling(軋鋼)[J],2001, 18(3):8-11.

[4]Wang Yu(王 宇),Jia Xiaofang(賈曉芳),Liu Xiaokui(劉曉魁),etal.SurfaceTechnology(表面技術)[J],2010 ,39 (4):83-86.

[5]Wan Fucheng(萬福成),Hu Hanguo(胡漢國).PetroleumProductsApplicationResearch(石油商技)[J],2007,(3):42-47.

[6]Wang Yuanyuan(王媛媛).DissertationforMaster(碩士論文)[D]. Shanghai: East China University of Science and Technology,2013.

[7]Scheuerlein C, Taborelli M.AppliedPhysicalScience[J],2006, 252 (12): 4 279-4 288.

[8]Xu Bin(許 斌),Liu Chunming(劉春明),An Chengqiang(安成強),etal.JournalofMaterialsandMetallurgy(材料與冶金學報)[J],2010 ,9(4):277-281.

[9]Zhang Guangan(張廣安),Shen Zhongcheng(沈忠誠),Kang Yonglin(康永林).AngangTechnology(鞍鋼技術)[J],2003,(5):29-33.

[10]Chen Zhijian(陳志劍),Li Lijuan(李麗娟),Shi Yuanyuan(石袁媛).MetallurgicalPower(冶金動力)[J],2011,147(5):67-70.

[11]Sun Jiquan(孫薊泉),Dong Changfu(董常福),Cui Erbao(崔二寶).LubricationEngineering(潤滑與密封)[J],2009,34(11):99-103.

[12]Han Xudong(韓旭東),Luo Wenqin (羅文欽),Chen Ruihong(陳銳紅).ShanghaiSteel&IronResearch(上海鋼研)[J],2005,(4):27-31.

[13]Qi Qingju(祁慶琚).Corrosion&Protection(腐蝕與防護)[J],2012,33(6):522-524.

[14]Jia Xiaofang(賈曉芳),Tan Hua(譚 華),Xu Dong(徐 東),etal.SurfaceTechnology(表面技術)[J],2011,40(6):94-97.

[15]Deltombe R, Dubar M, Dubois A,etal.Wear[J], 2003, 254(3): 211-21.

(編輯惠瓊)

Influence of Residuals on the Corrosion Resistanceof Cold Rolling Sheets

FANG Baiyou1, YANG Minna2,HE Zebang2, LU Lin2

(1.Baosteel-NSC Automotive Steel Sheets Co., Ltd., Shanghai 200941, China)(2.Corrosion and Protection Center, University of Science and Technology Beijing, Beijing 100083, China)

Abstract:The affecting factors of the residues remained on cold rolled steel sheets and their influence on the corrosion resistance of the sheet were investigated in this paper. The electrochemical behaviors of the sheets with different surface status were studied by potentiodynamic method, and the rust prevention performance of the sheet during the processing interval was evaluated by simulated corrosion test. The results showed that the sheet presents a better corrosion resistance with a smaller corrosion current density when more quantity of residue oil and less amount of residue iron were detected on its surface, which is related to the shielding effect of the rolling oil. Compared with the effect of rolling parameter, the type of rolling oil is the key factor to determine the retention of residues on the surface of sheets, which has a further influence on the rust prevention of sheets. In addition, an inhomogeneity of electrochemical status is manifested on the sheets collected from different surface locations, and the extent of corrosion for the sheet from mediate location is the smallest, which is in good agreement with the results of simulated corrosion test. Nevertheless, all sheets keep a relatively good corrosion resistance in three days.

Key words:cold rolling sheet; residual; electrochemical corrosion; rust prevention; storage environment

收稿日期:2016-02-22

基金項目:國家自然科學基金(U1560104)

通訊作者:盧琳,女,1977年生,博士,副研究員, Email: lulin315@126.com

DOI:10.7502/j.issn.1674-3962.2016.05.11

第一作者:方百友,男,1972年生,教授級高級工程師