基于Icepak仿真的散熱器優(yōu)化設(shè)計(jì)

蔡 煜,董夢(mèng)龍,張 偉(武漢船用電力推進(jìn)裝置研究所,武漢430064)

?

基于Icepak仿真的散熱器優(yōu)化設(shè)計(jì)

蔡煜,董夢(mèng)龍,張偉

(武漢船用電力推進(jìn)裝置研究所,武漢430064)

摘要:發(fā)熱器件通過(guò)與散熱器表面接觸,將溫度迅速傳遞到大面積的散熱翅片上,然后由翅片間高速的常溫氣流吸收后帶走,形成一條散熱通道,保證發(fā)熱器件在工作中始終處于適宜的器件溫度。通過(guò)不斷優(yōu)化設(shè)計(jì)風(fēng)冷散熱器的翅片參數(shù),如:翅片厚度,翅片高度,翅片長(zhǎng)度等來(lái)尋找到理想的設(shè)計(jì)參數(shù),并以此來(lái)提高風(fēng)冷散熱器的散熱效果,以便能在減小風(fēng)冷散熱器體積的情況下獲得相似的散熱效果,提高整個(gè)電子設(shè)備的功率密度。

關(guān)鍵詞:風(fēng)冷散熱器優(yōu)化設(shè)計(jì)參數(shù)

0 引言

進(jìn)入21世紀(jì)以來(lái),隨著科學(xué)技術(shù)的不斷發(fā)展,電子設(shè)備呈現(xiàn)出功能越來(lái)越復(fù)雜,性能越來(lái)越強(qiáng)大的發(fā)展趨勢(shì),并且這種發(fā)展趨勢(shì)越來(lái)越快地影響著人們的日常工作生活。而電子設(shè)備內(nèi)功能單一的低功率器件迅速被功能強(qiáng)大的高功率器件所替代,這就使得原本只需要自然冷卻的電子發(fā)熱器件越來(lái)越依靠強(qiáng)迫風(fēng)冷所創(chuàng)造的溫度環(huán)境才能長(zhǎng)久的正常工作,因此這些發(fā)熱器件的散熱問(wèn)題愈發(fā)重要,如果在其工作時(shí)出現(xiàn)散熱不足的情況,功率器件輕則壽命減少,重則直接報(bào)廢,并引起一系列連鎖反應(yīng),造成重大損失,而高效風(fēng)冷散熱器的存在使得這一問(wèn)題得到有效解決。

1 風(fēng)冷散熱器設(shè)計(jì)參數(shù)

影響風(fēng)冷散熱器散熱效果的主要因素有:功率器件與風(fēng)冷散熱器的接觸面積,風(fēng)速,散熱器材質(zhì),散熱器基板的厚度和翅片的散熱表面積等。其中與散熱器本身相關(guān)的是其材質(zhì)和尺寸參數(shù),因此我們可以在一定風(fēng)量,確定的功率器件與風(fēng)冷散熱器接觸面積以及風(fēng)冷散熱器材質(zhì)的基礎(chǔ)上,對(duì)散熱器的各項(xiàng)尺寸進(jìn)行仿真,得到其在某個(gè)方向上的趨勢(shì)圖,并通過(guò)結(jié)果對(duì)單項(xiàng)尺寸對(duì)風(fēng)冷效果的影響因子的分析,相互耦合仿真結(jié)果,得到優(yōu)化風(fēng)冷散熱器的設(shè)計(jì)趨勢(shì)。

而對(duì)于強(qiáng)迫風(fēng)冷的計(jì)算模型中,對(duì)冷卻效果具有直接影響的是熱阻和散熱面積。翅片的形狀、長(zhǎng)度、厚度、高度和間距的變化均會(huì)對(duì)散熱面積產(chǎn)生影響,對(duì)于流體與散熱器的換熱也有直接影響,如流體在槽內(nèi)紊流換熱準(zhǔn)則方程為:其中f表示定性溫度取流體的平均溫度,特征尺寸取管子的內(nèi)徑或當(dāng)量直徑;

同樣當(dāng)流體在槽內(nèi)層流時(shí)的換熱準(zhǔn)則方 程為:

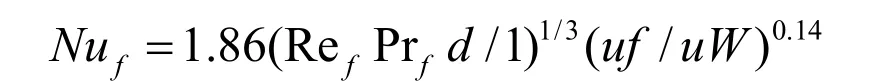

圖1 風(fēng)冷散熱器與功率器件

為了使仿真試驗(yàn)?zāi)軌颢@得有效的試驗(yàn)數(shù)據(jù),在簡(jiǎn)化仿真模型的時(shí)候盡量使模型接近實(shí)際的使用狀況,合理地設(shè)置邊界條件非常重要。由于只考慮散熱器本身的基板和翅片的尺寸參數(shù)對(duì)冷卻效果的影響,將入口風(fēng)速設(shè)置為5m/s,在這個(gè)風(fēng)速下便于選擇到合適的風(fēng)機(jī)。另外也不考慮材料對(duì)冷卻效果的影響,因此選擇常用的1070型鋁合金,其材料的導(dǎo)熱率為226 W/m·K。其次,將功率器件的接觸面積設(shè)置為75mm×180mm,功率器件之間為風(fēng)冷散熱器設(shè)置獨(dú)立風(fēng)道,只對(duì)翅片進(jìn)行散熱,符合實(shí)際的冷卻情況。然后利用ANSYS14.5軟件搭建仿真計(jì)算的模塊,模塊的組成為:Geo+Icepak+CFD-POST,如下圖所示。

圖2 仿真計(jì)算模塊

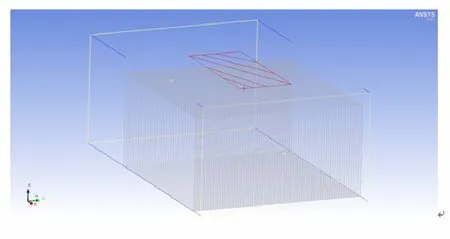

風(fēng)冷散熱器尺寸設(shè)置為250mm×300mm×150mm(W×D×H),其中初始的基板厚度為20mm,翅片高度為130mm,厚度為2mm,翅片間距為2.5mm。

采用K-ε湍流模型,環(huán)境溫度設(shè)為293 K,功率器件以900 W的功率持續(xù)發(fā)熱,出口設(shè)為壓力出口得到仿真計(jì)算模型如圖3。

2 仿真計(jì)算

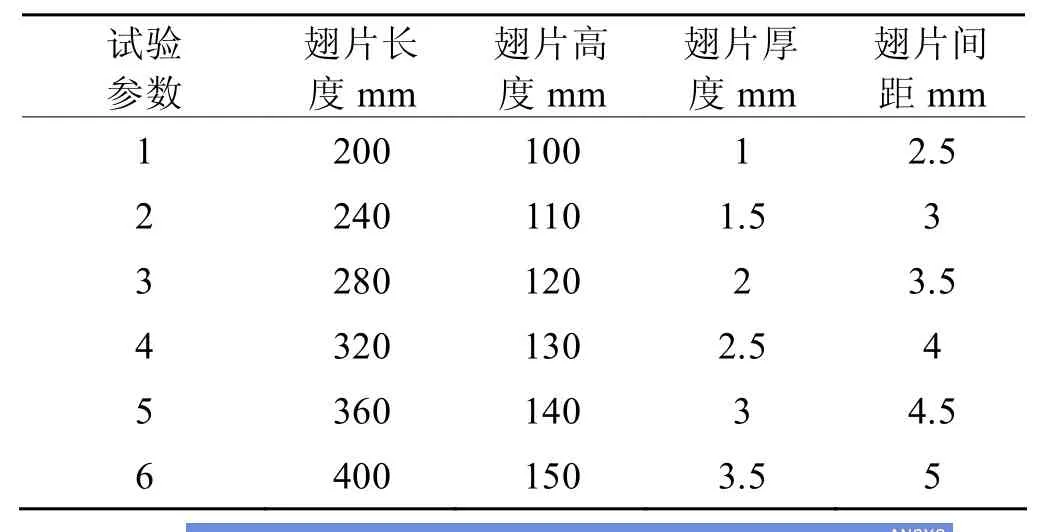

根據(jù)所需對(duì)比的試驗(yàn)參數(shù),對(duì)仿真試驗(yàn)進(jìn)行設(shè)計(jì),每組仿真試驗(yàn)單獨(dú)進(jìn)行,互不干擾。

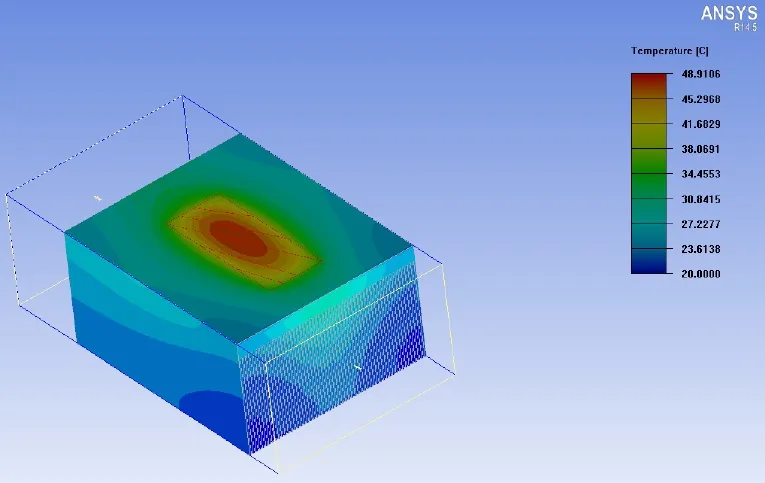

對(duì)于初始設(shè)計(jì)尺寸的仿真結(jié)果如圖4。

圖3 仿真計(jì)算初始模型

表1 仿真試驗(yàn)參數(shù)表

圖4 初始散熱器尺寸的仿真溫升為28.9K

從初始模型的仿真結(jié)果來(lái)看,器件發(fā)熱熱量集中的地方出于器件發(fā)熱中心區(qū)域,如果要優(yōu)化散熱效果,我們選擇單一參數(shù)的變化來(lái)進(jìn)行仿真試驗(yàn),對(duì)比試驗(yàn)結(jié)果就可以得到在該參數(shù)軸上的冷卻效果隨參數(shù)變化的趨勢(shì)圖。

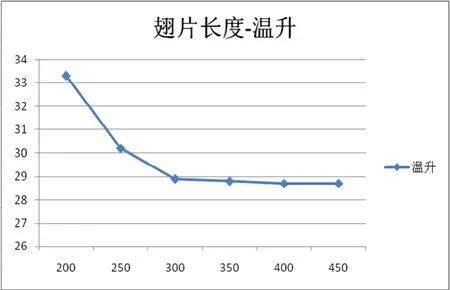

2.1翅片長(zhǎng)度的仿真

對(duì)于翅片長(zhǎng)度這一參數(shù),以器件長(zhǎng)度180mm為起始,200mm的散熱器長(zhǎng)度開(kāi)始增加,逐漸至450mm,逐一進(jìn)行熱仿真計(jì)算,根據(jù)仿真結(jié)果得到曲線(xiàn),見(jiàn)圖5。

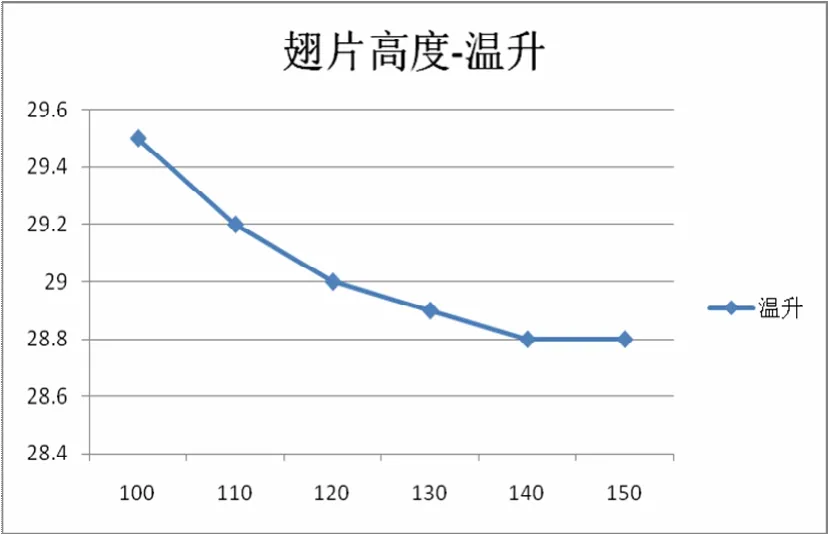

2.2翅片高度的仿真

仿真試驗(yàn)以100mm作為最低翅片高度,逐一增大到150mm,根據(jù)仿真結(jié)果得到曲線(xiàn),如圖6。

由仿真數(shù)據(jù)可以看出,隨著翅片高度地不斷增加,溫升逐漸減小,曲線(xiàn)漸漸趨于平滑,直至最后與X軸平行。在此假設(shè)條件的基礎(chǔ)上可得出最佳的翅片高度為130~140mm。

圖5 溫升與翅片長(zhǎng)度關(guān)系曲線(xiàn)

圖6 溫升與翅片高度關(guān)系曲線(xiàn)

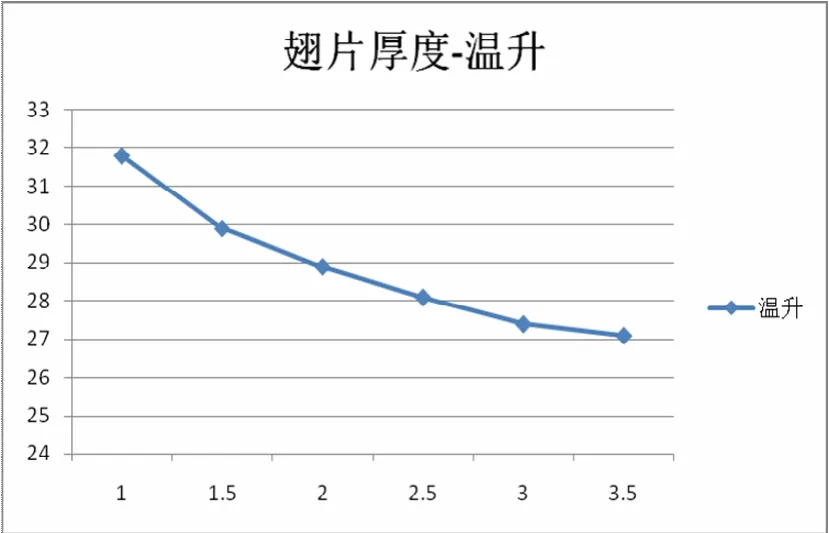

2.3翅片厚度的仿真

仿真試驗(yàn)以1mm作為最小翅片厚度,逐一增大到3.5mm,在此變化的過(guò)程中保持翅片間距2.5mm不變,根據(jù)仿真結(jié)果得到曲線(xiàn),如圖7。

圖7 溫升與翅片厚度關(guān)系曲線(xiàn)

在保持翅片間距2.5mm不變的情況下,隨著翅片厚度的增加,翅片數(shù)量會(huì)逐漸減少,在這個(gè)過(guò)程中,溫升隨著翅片厚度的增加而逐漸減小,曲線(xiàn)漸漸趨于平滑,直至最后與X軸平行。在此假設(shè)條件的基礎(chǔ)上可以由仿真結(jié)果得出最佳的翅片厚度為3~3.5mm。

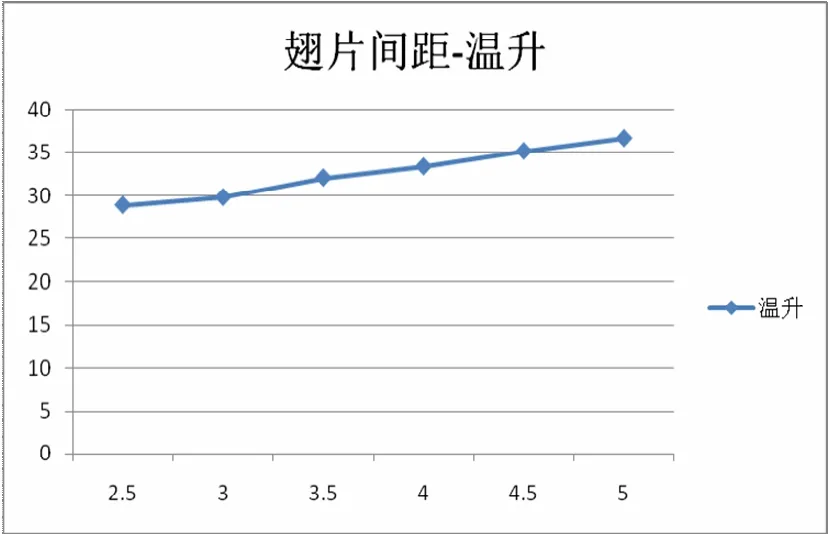

2.4翅片間距的仿真

仿真試驗(yàn)以2.5mm作為最小翅片間距,逐一增大到5mm,在此假設(shè)基礎(chǔ)上,根據(jù)仿真數(shù)結(jié)果得到曲線(xiàn)如圖8。

圖8 溫升與翅片間距關(guān)系曲線(xiàn)

由溫升曲線(xiàn)可以看出,在假設(shè)條件的基礎(chǔ)上,溫升隨著翅片間距的上升不斷升高,因此對(duì)于此范圍中的最佳翅片間距為2.5mm。

3 仿真及試驗(yàn)結(jié)果分析

在忽略每次仿真計(jì)算時(shí)網(wǎng)格質(zhì)量差異的情況下,通過(guò)以上仿真結(jié)果的對(duì)比,可以得出風(fēng)冷散熱器在設(shè)計(jì)過(guò)程中各個(gè)重要尺寸參數(shù)對(duì)于散熱效果的影響趨勢(shì),并在一個(gè)常用尺寸的熱源長(zhǎng)時(shí)間穩(wěn)態(tài)工作中,找到其最佳散熱效果的尺寸范圍。根據(jù)試驗(yàn)數(shù)據(jù)可以看出,對(duì)于一個(gè)固定尺寸的熱源(與風(fēng)冷散熱器接觸面積為75mm×180mm),其散熱器最佳尺寸應(yīng)該是翅片長(zhǎng)度在300~350mm(大約為1.7~1.9倍與熱源的長(zhǎng)度),翅片厚度為3~3.5mm,翅片間距為2.5~3.5mm。在選擇風(fēng)冷散熱器的時(shí)候還要考慮加工,材料重量以及結(jié)構(gòu)尺寸等因素,可以選在適當(dāng)?shù)姆秶鷥?nèi)進(jìn)行取舍,以便既能滿(mǎn)足結(jié)構(gòu)設(shè)計(jì)的需求,又能夠達(dá)到令人滿(mǎn)意的冷卻效果。

參考文獻(xiàn):

[1]D.S.Steinberg.Cooling Techniques for Electronic Equipment(第二版)[M],1991.

[2]帕坦卡著,張政譯.傳熱及流體流動(dòng)的數(shù)值計(jì)算[M].北京:科學(xué)出版社,1984.

[3]趙惇殳.電子設(shè)備熱設(shè)計(jì)[M].北京:電子工業(yè)出版社,2009.3.

[4]D.S.斯坦伯格.電子設(shè)備冷卻技術(shù)[M].北京:航空工業(yè)出版社,1989.

[5]楊世銘.傳熱學(xué)[M].北京:高等教育出版社,1987.

[6]F.P.Incropera,D.P.DeWitt,T.L.Bergman,A.S.Lavine,F(xiàn)undamentals of heat and Mass Transfer (sixth Edition),2007.

Optimized Design of Heat Sink By Using Icepak

Cai Yu,Dong Menglong,Zhang Wei

(Wuhan Institute of Marine Electric Propulsion,Wuhan 430064,China)

Abstract:Heat energy produced by the heating device is transferred through the interface between the heating device and the surface of heat sink,and then it is taken away from the fin by cold air.This heat transfer passage ensures suitable temperature environment for the heating device.We can find the ideal dimension of the fin to improve the cooling effect of the sink and the power density by optimizing the design parameters,so as to reduce the size of the heat sink in the same cooling effect.

Keywords:air-cooling; cooler; optimization; design specifications;

中圖分類(lèi)號(hào):TP332

文獻(xiàn)標(biāo)識(shí)碼:A

文章編號(hào):1003-4862(2016)06-0075-03

收稿日期:2015-12-23

作者簡(jiǎn)介:蔡煜(1989-),男,助理工程師。主要研究方向?yàn)殡娮釉O(shè)備熱設(shè)計(jì)。