不同粒徑納米石墨在鋰基脂中的抗磨減摩性能研究

程嘉興,謝 鳳,李 斌

(空軍勤務學院,江蘇徐州 221000)

?

不同粒徑納米石墨在鋰基脂中的抗磨減摩性能研究

程嘉興,謝鳳,李斌

(空軍勤務學院,江蘇徐州221000)

摘要:將100 nm、35 nm粒徑的納米石墨添加到自制的基礎鋰基脂中,得到不同納米石墨濃度含量的樣脂,利用四球機進行長磨實驗考察其抗磨減摩性能。結果表明納米石墨能夠明顯提升高負荷下基礎脂的抗磨性能,35 nm納米石墨效果更佳;減摩性方面,隨著負荷的增加,較長的粒徑和較大的添加濃度,能夠有效減小摩擦系數提升減摩性能。

關鍵詞:納米石墨;鋰基脂;抗磨減摩;研究

納米石墨作為一種新型固體潤滑劑[1,2]近年來受到了研究人員的廣泛關注,由于石墨特殊的層狀結構以及其所具有的納米尺寸效應,使得其擁有良好的摩擦學性能,從文獻[3-5]報道中可以看出,納米石墨作為潤滑添加劑在潤滑油中展現出了優異的潤滑性能,研究人員就納米石墨在潤滑油中的表面修飾、分散穩定、減摩抗磨性能以及潤滑機理等進行了深入的研究,如何有效解決納米石墨在基礎油中長時間后產生聚結團聚一直是制約納米石墨應用的主要原因。而潤滑脂具有良好的黏附性、密封性,是工業生產中不可或缺的潤滑劑,將納米石墨添加到固態的潤滑脂中則不用考慮在油中產生的聚結團聚問題,只要在初期將納米石墨均勻分散到基礎脂中即可,但是目前就納米石墨在潤滑脂中的應用研究卻鮮有報道;所以本實驗選用100 nm石墨、35 nm石墨作為研究對象,研究其按照不同的質量分數添加到鋰基脂中的減摩抗磨性能。

1 實驗部分

1.1實驗儀器

DZTW調溫電熱套,上海科恒實業發展有限公司;BILON-500超聲波材料乳化分散器,上海比朗儀器有限公司生產;MQ-10P型四球試驗機,濟南試驗機廠;顯微鏡;超聲波清洗機,上海比朗儀器有限公司生產;燒杯;溫度計;玻璃棒。

1.2實驗試劑

100nm石墨和35 nm石墨均購于北京德科島金納米有限公司;為了避免成品脂中添加劑對于實驗結果的干擾,采用實驗室自制的12-羥基硬脂酸鋰脂。

1.3實驗方案

(1)根據前期研究的結果,設定電磁加熱套溫度200℃將鋰基脂加熱至熔融狀態,加入不同質量分數的納米石墨并用玻璃棒進行攪拌使石墨和鋰基脂初步混合,再將超聲波分散儀的發聲桿插入熔融狀態下潤滑脂樣品中央,超聲功率選擇500 W,超聲功率比選在30%,超聲時間為2s,超聲間隙為1s,超聲分散時間30 min,在分散時定期用玻璃棒對潤滑脂進行攪拌,最終制得含質量分數1%、3%、5%的100 nm石墨鋰基脂以及含質量分數1%、3%、5%的35 nm石墨鋰基脂。

(2)在四球機上進行轉速1 450 r/min,載荷分別為294 N、392 N、490 N、588 N、686 N的30 min長磨實驗,考察基礎脂以及含有不同質量分數納米石墨樣脂的抗磨性能;與此同時,在實驗的過程中每分鐘記錄一次摩擦力的大小,根據實驗載荷計算摩擦系數,考察基礎脂和樣脂的減摩性能。

2 結果與分析

2.1抗磨性能

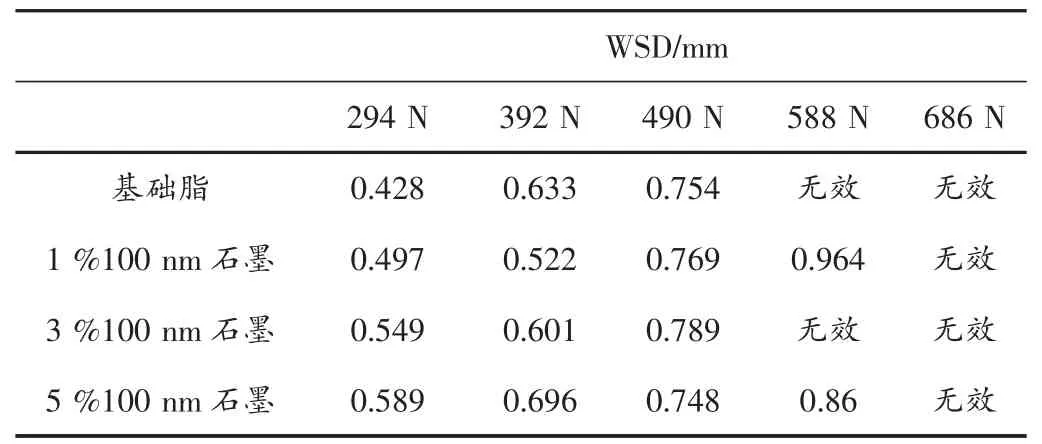

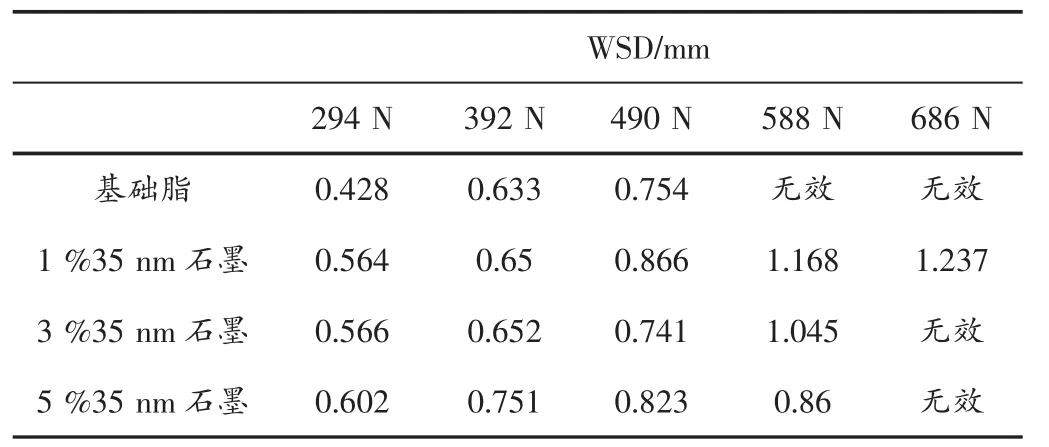

在294 N、392 N、490 N、588 N和686 N負荷下,對各脂樣進行四球機長磨實驗,實驗結束后分別記錄磨斑直徑。基礎脂和含不同質量分數100m石墨鋰基脂的四球機抗磨實驗結果(見表1),基礎脂和含不同質量分數35 nm石墨鋰基脂的四球機抗磨實驗結果(見表2)。

表1 基礎脂和含100 nm石墨鋰基脂經四球機抗磨實驗后的鋼球磨斑(WSD,mm)

表2 基礎脂和含35 nm石墨鋰基脂經四球機抗磨實驗后的鋼球磨斑(WSD,mm)

由表1可知,100 nm石墨添加到鋰基脂中以后,在中低載荷下基本沒有明顯提升抗磨性能甚至還起到了相反的作用,僅在588 N這一高負荷下顯示出了明顯的抗磨效果。這是由于在潤滑脂中,當負荷低摩擦強度時,摩擦產生的熱較少,潤滑脂流動性較差,此時主要是依靠油膜進行潤滑,而納米石墨添加以后反而容易團聚在油膜間形成顆粒,降低基礎脂原有的潤滑作用;當負荷高摩擦劇烈時油膜發生破裂,此時添加的納米石墨粒子直接作用于摩擦副之間起到隔離作用,并且石墨的自身層狀結構,層與層之間以較弱的范德華力連接,容易發生層間滑動起到一定的潤滑作用,并且隨著石墨濃度的增大抗磨效果相對明顯。

由表2可知,35 nm石墨添加到鋰基脂中以后,在低負荷時抗磨性能并不理想,但在高負荷條件下有明顯的抗磨效果。相對于含100 nm石墨的鋰基脂,35 nm石墨脂樣在高載荷下的抗磨效果整體優于含100 nm石墨鋰基脂,這是由于粒徑越小的粒子在相同的分散條件下分散的越細致,更容易富集到磨損處起到自修復作用,并且小粒徑形成的潤滑膜更為緊密,更利于阻隔摩擦副接觸,起到更好的潤滑作用[6]。實驗還發現在686 N的極高負荷下只有1%35 nm石墨添加量顯示出一定的抗磨效果,這是由于該負荷下納米石墨承受壓強更大,超過本身的屈服強度使得其潤滑性能減弱,所以無論是較大的粒徑比還是較高的添加濃度,都會因為石墨粒子出現團聚而影響抗磨性能的發揮。

2.2減摩性能

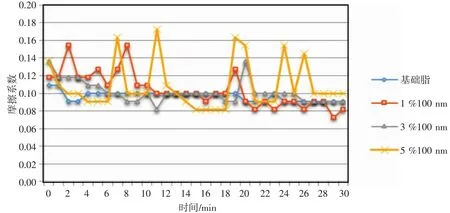

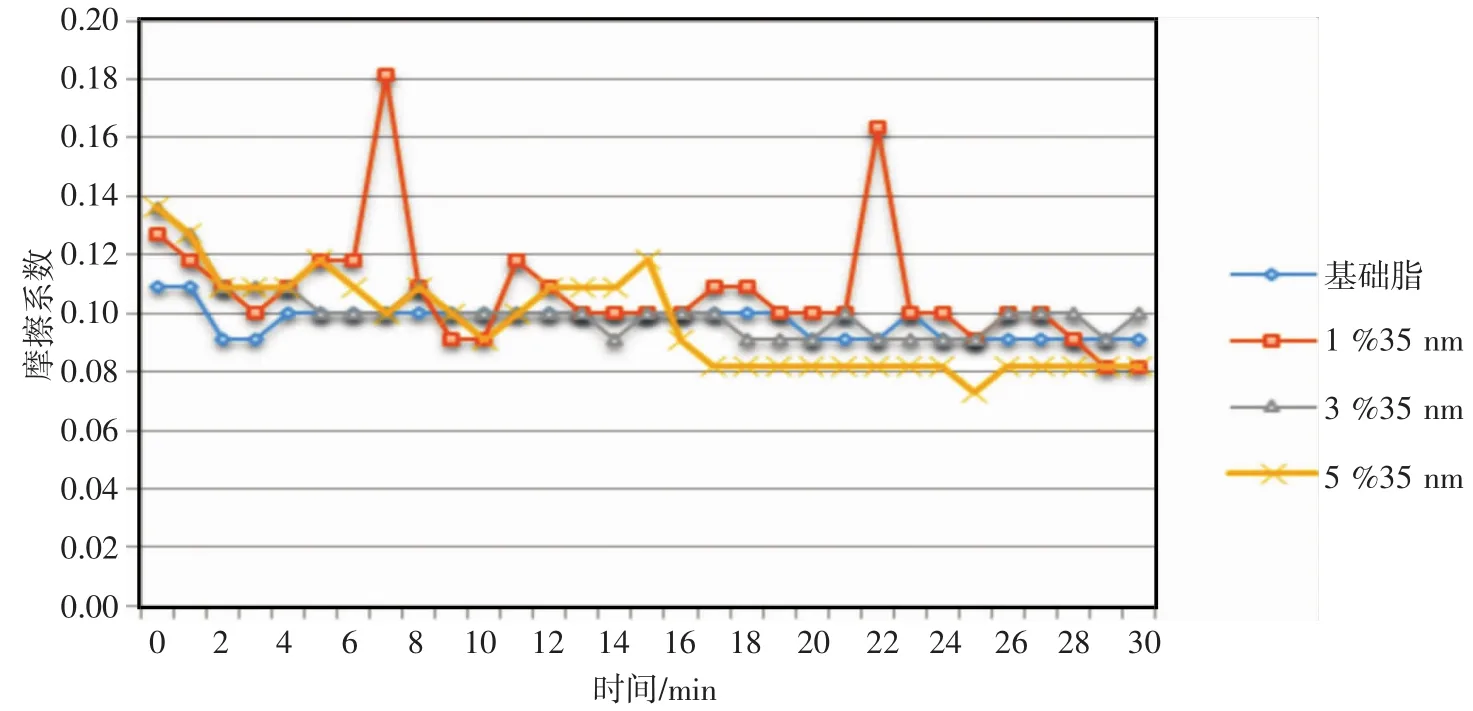

在四球機抗磨實驗過程中同時記錄摩擦力大小,將所得數據按照摩擦系數計算公式轉換為摩擦系數,結果(見圖1~圖8)。

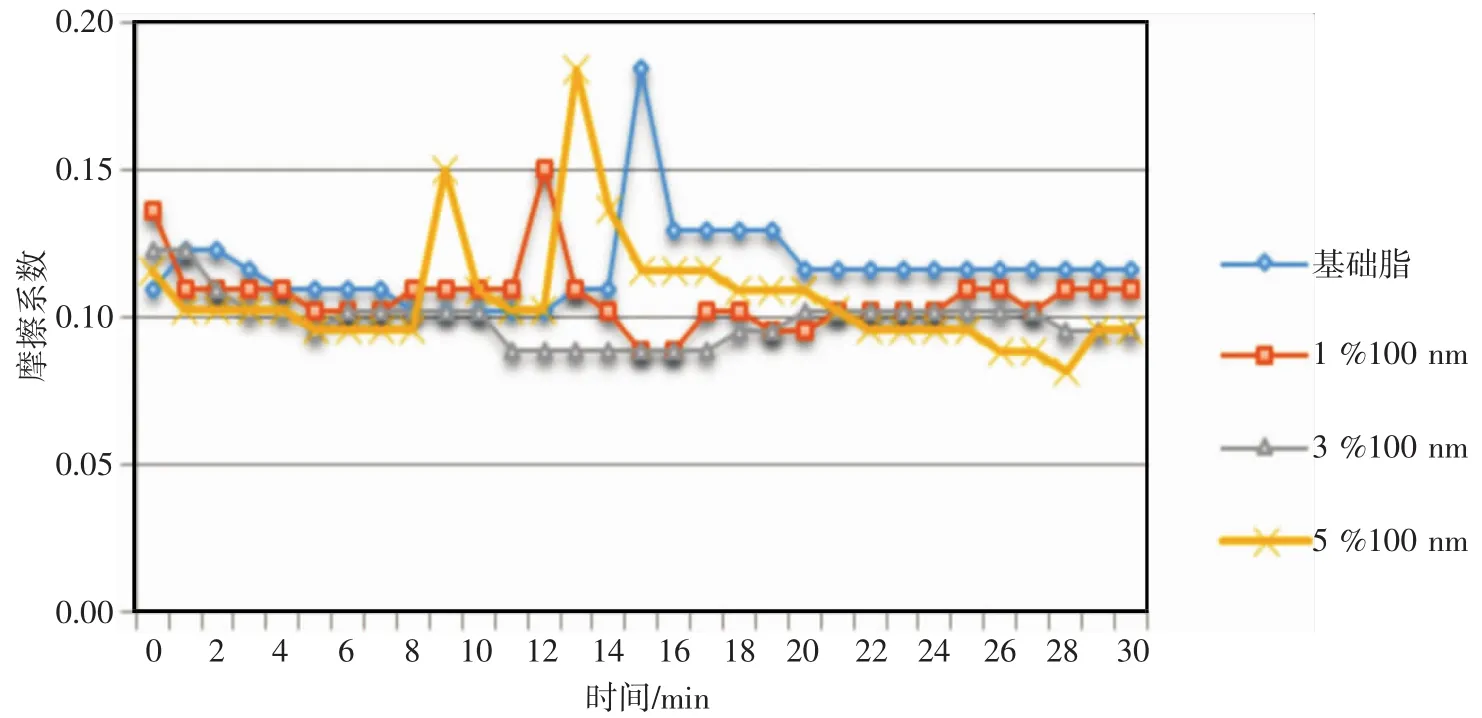

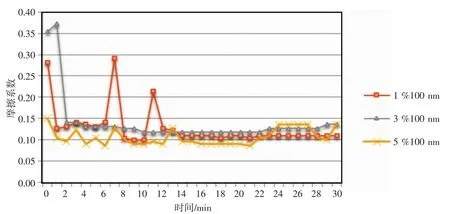

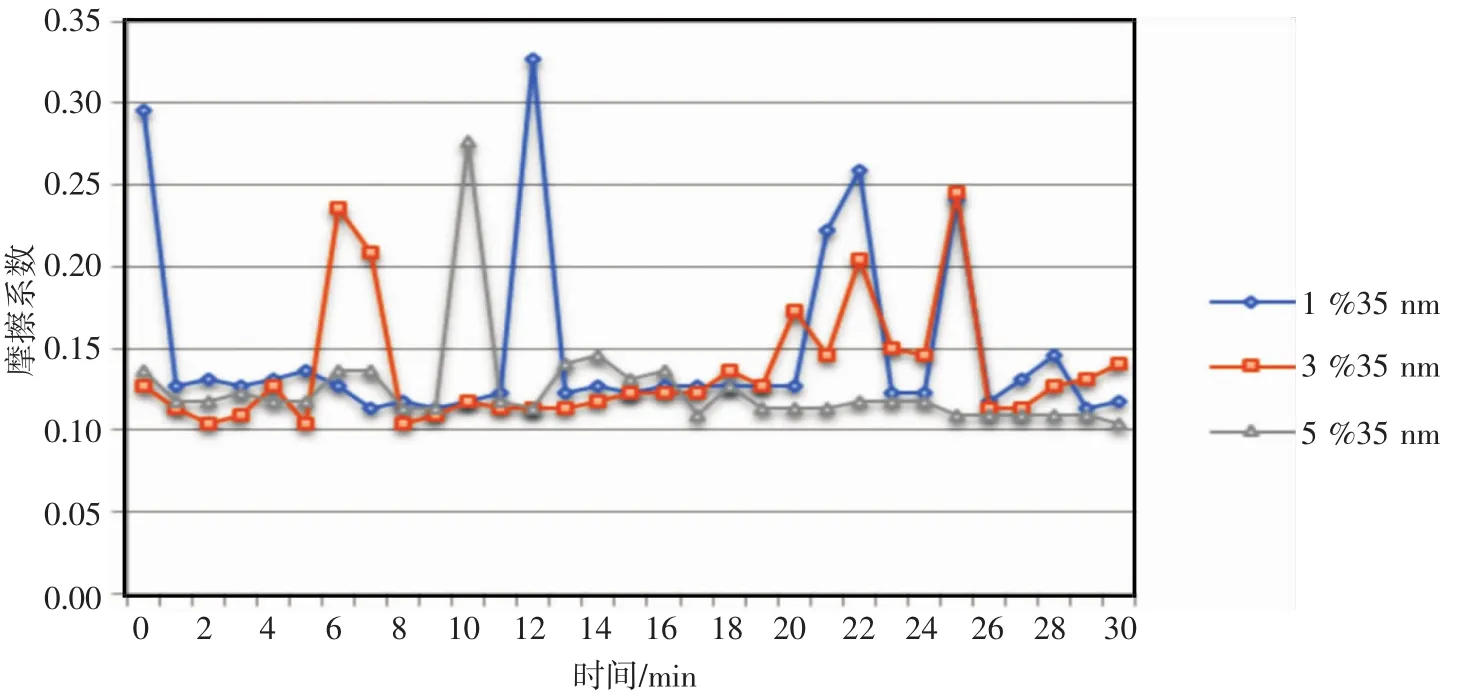

從圖1、圖2可以發現,在294 N負荷下,質量分數3%的石墨添加量所表現的減摩效果最佳,且35 nm石墨添加后鋰基脂的減摩性能要優于100 nm石墨的效果。在低負荷時,1%含量的石墨量太少,難以深入摩擦副間起到潤滑作用;而5%含量的石墨因為所含納米粒子較多,容易發生團聚形成磨粒破壞表面油膜;3%含量的石墨既能產生良好的潤滑效果同時還不至于添加量過大產生團聚,因此減摩效果相對最好;在低負荷條件下納米石墨粒徑越小,分散就相對更細致不容易發生團聚破壞表面油膜。所以在低負荷工況下含有3%35 nm的納米石墨添加后減摩效果最好。

圖1 294 N條件下基礎脂和含1%、3%、5%100 nm石墨鋰基脂的摩擦系數

圖2 294 N條件下基礎脂和含1%、3%、5%35 nm石墨鋰基脂的摩擦系數

圖3 392 N條件下基礎脂和含1%、3%、5%100 nm石墨鋰基脂的摩擦系數

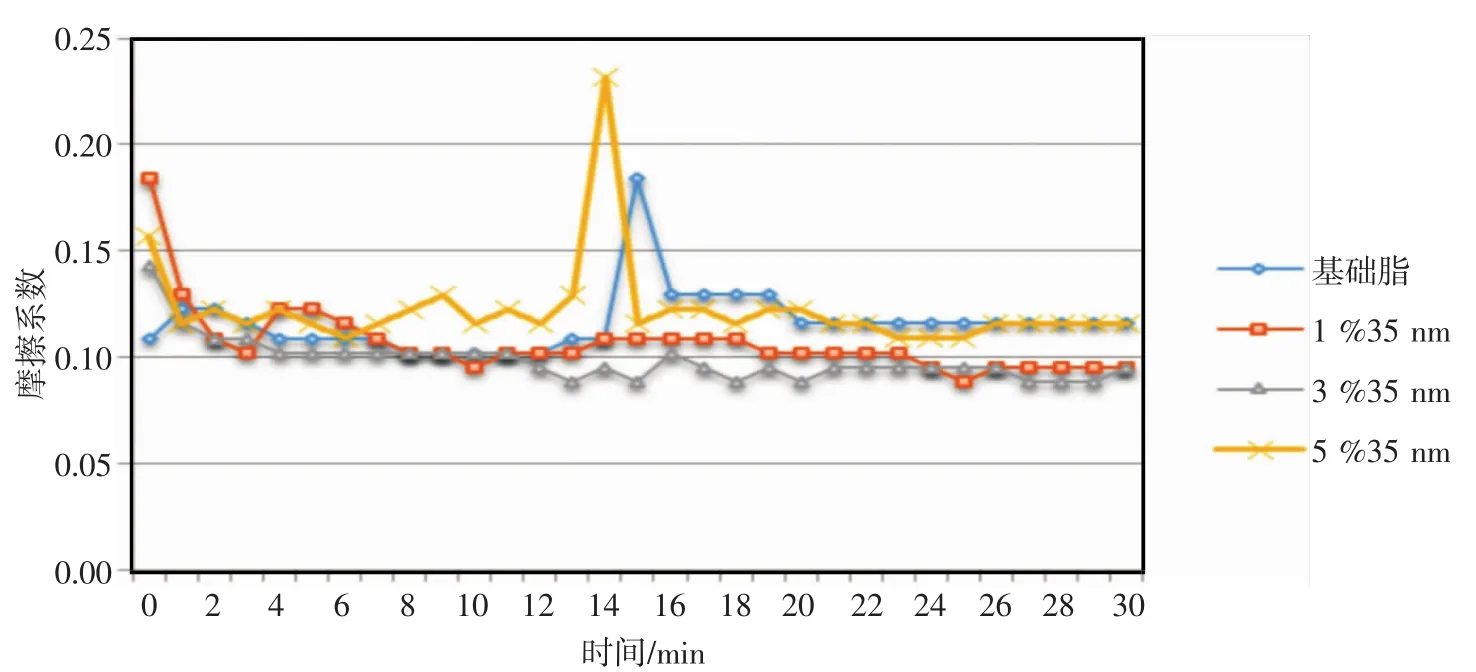

從圖3、圖4可以發現,在392 N條件下,含3%100 nm石墨鋰基脂摩擦系數較小且比較穩定,在摩擦初期,潤滑脂流動性差,含有100 nm石墨的鋰基脂減摩性能均較差,隨著摩擦的持續進行,摩擦溫度升高潤滑脂流動性增強,納米石墨粒子的減摩性能逐步發揮出作用。在10 min~16 min,基礎脂和含1%、5%100 nm石墨的鋰基脂均出現較大卡咬,而含3%100 nm石墨鋰基脂的摩擦系數明顯下降,說明這一階段處于潤滑脂熔融的臨界狀態,鋰基脂形成的油膜逐步破裂,納米石墨粒子起到主要潤滑作用,但是濃度過高和過低都會影響潤滑性能,只有3%是最佳的潤滑性能。而35 nm石墨添加后效果不如100 nm石墨的效果,這主要是因為在這個負荷下35 nm石墨粒徑過小,潤滑脂熔融流動后小粒徑的石墨很難有效在摩擦副之間起到潤滑作用。

圖4 392 N條件下基礎脂和含1%、3%、5%35 nm石墨鋰基脂的摩擦系數

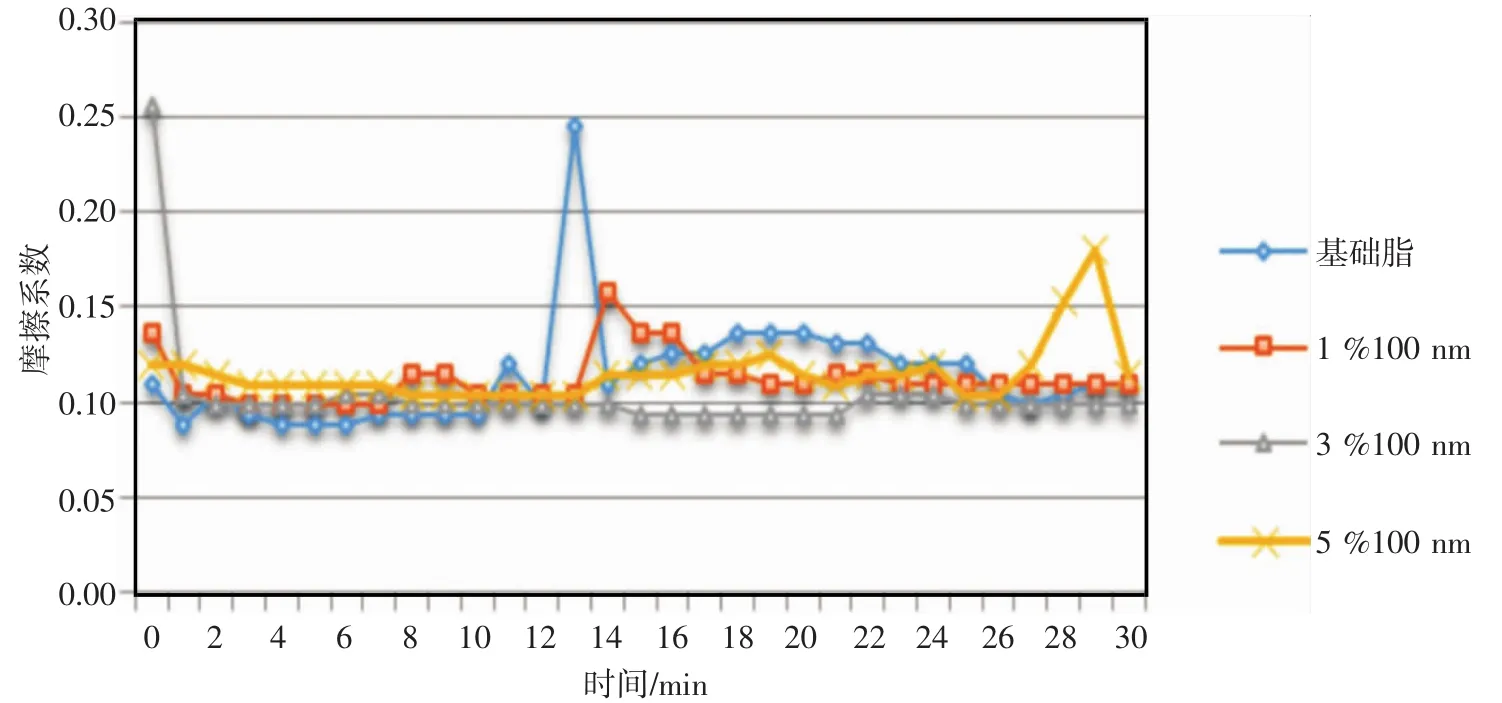

圖5 490 N條件下基礎脂和含1%、3%、5%100 nm石墨鋰基脂的摩擦系數

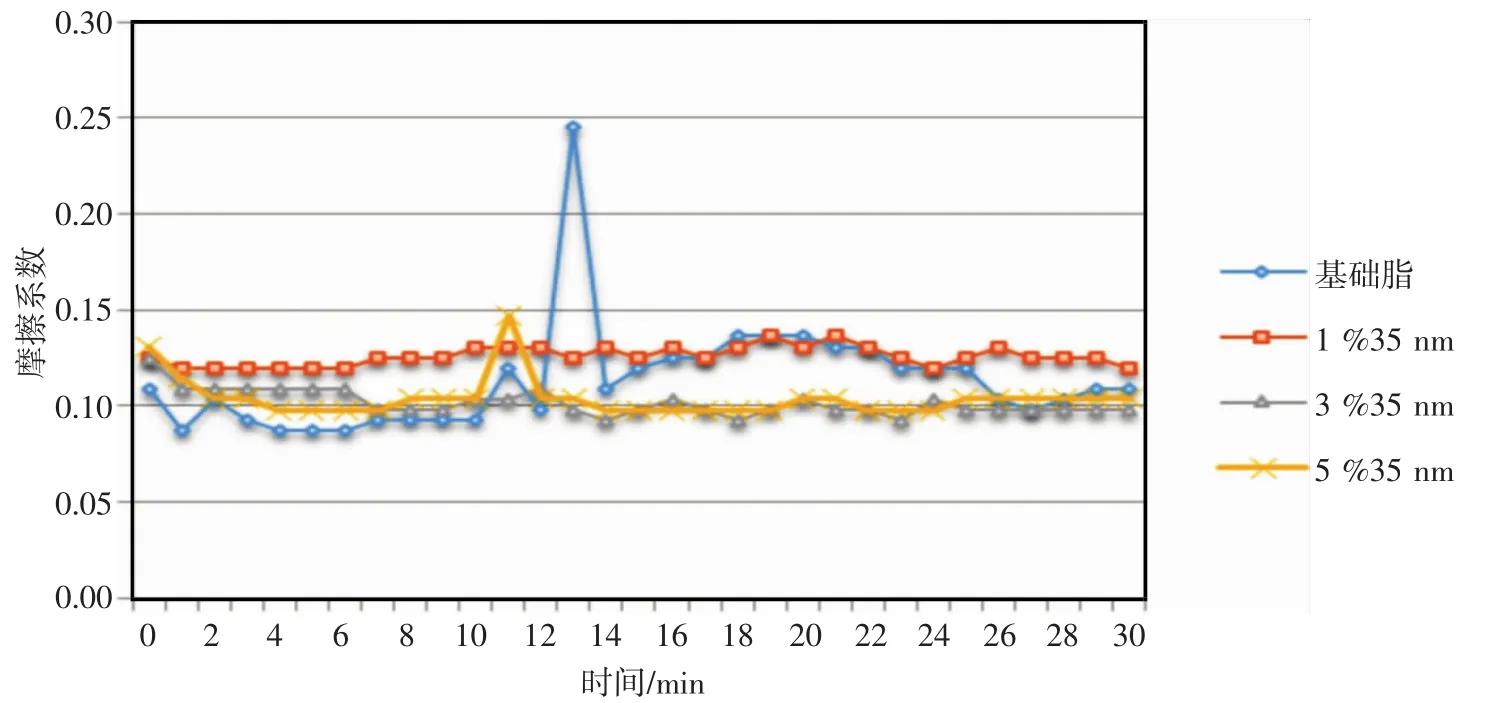

圖6 490 N條件下基礎脂和含1%、3%、5%35 nm石墨鋰基脂的摩擦系數

從圖5、圖6能看出,在490 N負荷下,含有100 nm石墨以及含有35 nm石墨的鋰基脂減摩性能和二者在392 N負荷下的整體趨勢相同,這主要是392 N和490 N都屬于中等負荷,潤滑脂的工作環境和工況參數較為接近,納米石墨產生潤滑作用的機理也較為相似。

從圖7、圖8可以看出,在588 N條件下,基礎脂劇烈卡咬無法工作;低濃度石墨含量的鋰基脂也出現嚴重卡咬,基本無法繼續工作,含5%100 nm石墨鋰基脂則表現出了優秀的減摩效果,起到良好的潤滑作用;對于添加35 nm石墨的潤滑脂而言,只有5%添加量的潤滑脂展現出了一定的潤滑性能,但是與添加有5%100 nm的鋰基脂相比,效果較差。這主要是由于在588 N這一高負荷下,油膜在短時間內發生破裂,潤滑主要依靠添加的納米石墨粒子的層間滑動作用和修復作用,如果含量較低或者所添加的石墨粒子粒徑較小,在高負荷下單位面積石墨承受的壓強增大,超過納米石墨的屈服強度,就難以發揮層間滑動作用無法為摩擦副提供穩定的潤滑。

圖7 588 N條件下含1%、3%、5%100 nm石墨鋰基脂的摩擦系數

圖8 588 N條件下含1%、3%、5%35 nm石墨鋰基脂的摩擦系數

3 結論

(1)納米石墨添加到鋰基脂中后,能夠顯著提升基礎脂在極高負荷下的抗磨性能,其中添加35 nm粒徑石墨抗磨效果更佳。

(2)納米石墨添加到鋰基脂中能產生一定的減摩性能,在低負荷條件下35 nm石墨質量分數3%時效果最佳,在中等負荷條件下100 nm石墨質量分數3%時效果最佳,在高負荷條件下100 nm質量分數5%時效果最佳;這主要是隨著負荷的增大油膜發生破裂,此時主要依靠納米石墨發揮潤滑作用,較低的石墨濃度和較小的石墨粒徑都難以產生有效潤滑。

參考文獻:

[1]侯越峰,干路平,黃海棟,涂江平,李春忠.含片狀納米石墨粒子潤滑油的制備及其摩擦學行為[J].華東理工大學學報(自然科學版),2005,31(6):743-746.

[2]岳學慶,王華.納米石墨片作為潤滑油添加劑的摩擦磨損性能-可膨脹石墨膨化溫度的影響[J].非金屬礦,2014,37 (3):78-80.

[3]吳強,張好強,賈曉鳴.含納米石墨水基潤滑劑潤滑性能研究[J].潤滑與密封,2013,38(8):66-69.

[4]黃海棟.片狀納米石墨和無機類富勒烯二硫化鉬作為潤滑油添加劑的摩擦學性能[D].杭州:浙江大學,2006.

[5]林錦山.納米石墨微片作為潤滑油添加劑的研究[D].泉州:華僑大學,2010.

[6]王晴,劉同岡,吳健.納米顆粒添加劑在潤滑油中的應用[J].液壓與氣動,2012,(6):1-5.

The research of different particle size of Nano-graphite's performance of anti-wear and friction reducing in lithium grease

CHENG Jiaxing,XIE Feng,LI Bin

(Air Force Service College,Xuzhou Jiangsu 221000,China)

Abstract:Putting the 100 nm nano-graphite and 35 nm nano-graphite into the homemade lithium grease separately. Getting the based greases with different concentration of different particle size of nano-graphite. The performance of anti-wear and friction reducing has been investigated by four-ball wear test. The results show that the nano-graphite can promote the based grease's performance of anti-wear obviously in high load. The effect of 35 nm nanographite is better. In the aspect of friction reducing. With load increase the longer particle size and the bigger concentration of nano-graphite in based grease can reduce the friction coefficient and promote the performance of friction reducing more effectively.

Key words:Nano-graphite;lithium grease;anti-wear and friction reducing;research

中圖分類號:TE624.82

文獻標識碼:A

文章編號:1673-5285(2016)06-0150-05

DOI:10.3969/j.issn.1673-5285.2016.06.037

*收稿日期:2016-05-24

作者簡介:程嘉興,男(1992-),漢族,四川眉山人,空軍勤務學院在讀碩士研究生,主要從事航空油料應用技術的研究工作,郵箱:1534878394@qq.com。