機(jī)器人滾邊壓合工作島的應(yīng)用

同濟(jì)大學(xué) 朱西產(chǎn) 王洪杰

?

機(jī)器人滾邊壓合工作島的應(yīng)用

同濟(jì)大學(xué) 朱西產(chǎn) 王洪杰

機(jī)器人滾邊技術(shù)是一項(xiàng)處理效果明顯的汽車內(nèi)外板連接加工工藝,采用機(jī)器人滾邊車門內(nèi)外板處理具有成型效果美觀、生產(chǎn)效率高且維護(hù)成本相對低廉的加工技術(shù),現(xiàn)代汽車生產(chǎn)領(lǐng)域車型更新速度越來越快,各種高質(zhì)量、高速度的新型車型正在快速進(jìn)入汽車行業(yè),汽車市場的競爭壓力越來越高,機(jī)器人滾邊技術(shù)正是適應(yīng)了企業(yè)領(lǐng)域的發(fā)展現(xiàn)狀,在國內(nèi)外轎車制造領(lǐng)域內(nèi)得到了廣泛的應(yīng)用。

本文引用中國一汽的一個(gè)應(yīng)用案例,從柔性的機(jī)器人滾邊工作島入手,詳細(xì)分析了機(jī)器人滾邊技術(shù)的實(shí)際應(yīng)用情況。

某車型產(chǎn)品規(guī)劃綱領(lǐng)為年產(chǎn)1 000輛,按照年工作日250天計(jì)算,日產(chǎn)4輛份,單班生產(chǎn),生產(chǎn)節(jié)拍為2h/輛,而一般民品車型焊裝生產(chǎn)線生產(chǎn)節(jié)拍都在5min以內(nèi)。因此項(xiàng)目整體的工藝規(guī)劃與一般焊裝生產(chǎn)線的規(guī)劃有很大不同,明確的規(guī)劃方向?yàn)椋阂员WC裝配質(zhì)量為前提,控制整體項(xiàng)目投資,減小占地面積,可接受自動(dòng)化程度低、手工作業(yè)的方式。

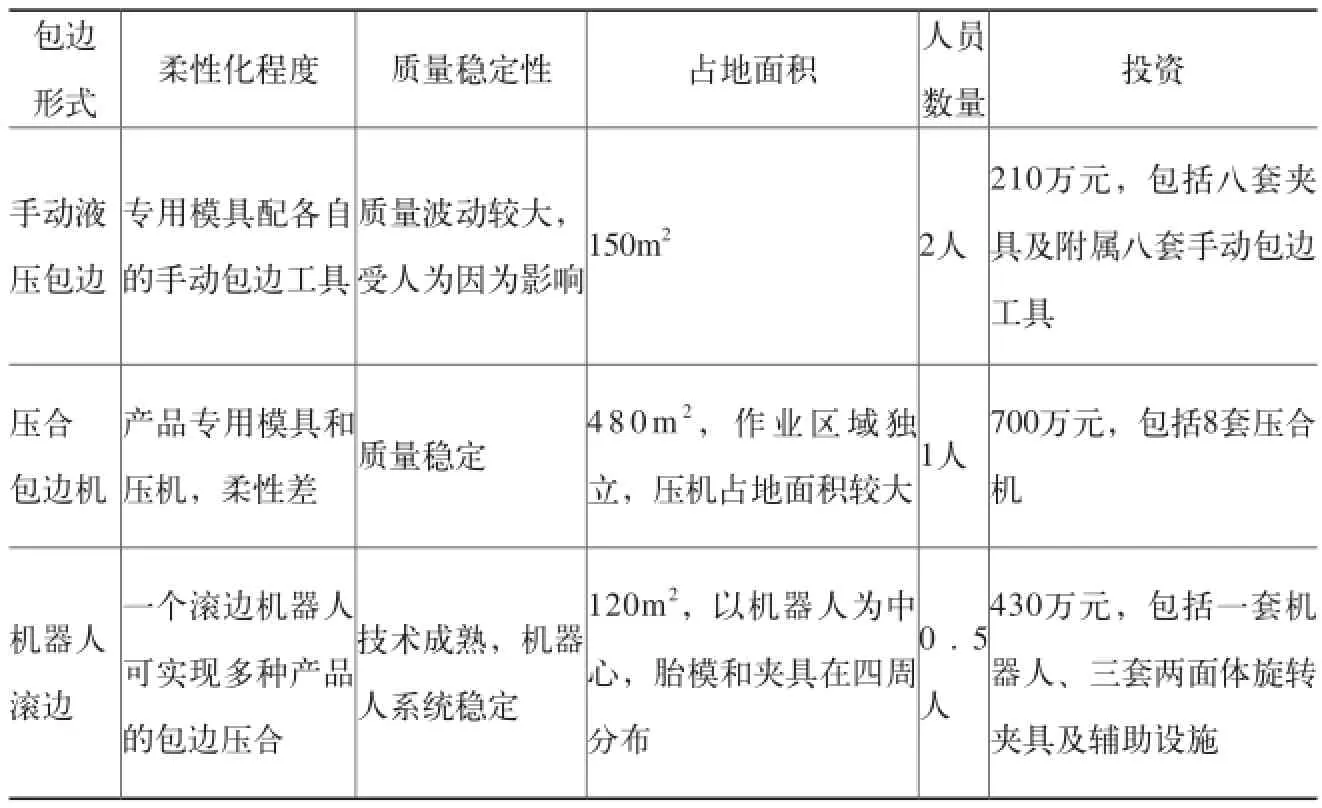

需要包邊的產(chǎn)品共有八種,分別為左/右前車門總成、左/右后車門總成、發(fā)動(dòng)機(jī)罩總成、左/右翼子板總成和左/右前輪罩,從目前的技術(shù)角度來看,可實(shí)現(xiàn)包邊壓合的方式有三種:手動(dòng)液壓包邊、壓合包邊機(jī)、機(jī)器人滾邊。從投資、占地面積、人員配備等方面綜合對比如附表所示:

從表中可以看出,機(jī)器人滾邊壓合方案具備占地面積小、柔性好、省人化、質(zhì)量穩(wěn)定的優(yōu)勢,因此最終我們采用此工藝方案。

機(jī)器人滾邊工作島技術(shù)方案

1. 工藝流程

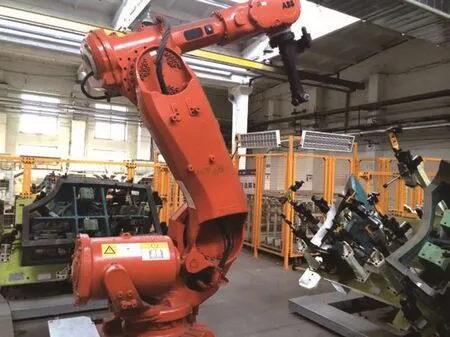

本案例中滾邊工作島(見圖1)主要由機(jī)器人、滾邊胎模夾具和轉(zhuǎn)臺、滾邊工具及工具快換裝置等構(gòu)成。機(jī)器人在中心位置,滾邊胎具及壓具沿周布置,應(yīng)用PLC控制系統(tǒng)實(shí)現(xiàn)多品種小批量產(chǎn)品的滾邊壓合。

此工作島完成對八種總成件外緣的包邊,工作臺通過伺服電動(dòng)機(jī)控制實(shí)現(xiàn)水平回轉(zhuǎn)式工作。其中左/右前車門總成、左/右后車門總成和發(fā)動(dòng)機(jī)罩總成、左/右翼子板總成和左/右前輪罩總成各自共用一個(gè)轉(zhuǎn)臺。轉(zhuǎn)臺一側(cè)為滾邊工作區(qū),另一側(cè)為人工上件區(qū),利用光柵掃描實(shí)現(xiàn)人機(jī)的安全分離。

該工作島的設(shè)計(jì)具有良好的柔性,可在手動(dòng)和自動(dòng)兩種模式下工作。在手動(dòng)模式下,人工操作按鈕臺發(fā)送請求信號給機(jī)器人,當(dāng)其他條件均滿足時(shí),機(jī)器人識別到相應(yīng)胎膜上有工件即執(zhí)行滾邊程序;在自動(dòng)模式下,也可以分為兩種情況:

(1)如果一段時(shí)間里只生產(chǎn)某種產(chǎn)品(以左前門為例),操作方法如下:

1)當(dāng)工位處于自動(dòng)模式后,上件之前首先確認(rèn)光柵已經(jīng)復(fù)位。

2)然后根據(jù)生產(chǎn)需要按下左前門車型按鈕(在屏幕上操作),此時(shí)若左前門工裝不在上件位置,轉(zhuǎn)臺會自動(dòng)運(yùn)行到左前門的上件位置。即使上件之前左前門工裝已經(jīng)處在上件位置,也要按下“左前門車型按鈕”。

3)操作人員開始上件,上件完畢后復(fù)位光柵,按下“復(fù)位啟動(dòng)”按鈕,轉(zhuǎn)臺轉(zhuǎn)到工作位置。

4)轉(zhuǎn)臺轉(zhuǎn)到工作位置之后,機(jī)器人開始工作,操作人員只需等待滾邊結(jié)束后,轉(zhuǎn)臺自動(dòng)轉(zhuǎn)到上件位置。

5)轉(zhuǎn)臺轉(zhuǎn)到上件位之后,工人闖入光柵,取件,退出,然后及時(shí)復(fù)位光柵,然后開始下一個(gè)工件的滾邊,如此反復(fù)循環(huán)。

(2)如果是同一轉(zhuǎn)臺上兩種產(chǎn)品交替生產(chǎn)的話(假如先生產(chǎn)左前門,然后右前門,再左前門),操作方法如下:

1)當(dāng)左前門車型工裝轉(zhuǎn)到工作位置的時(shí)候,機(jī)器人已經(jīng)開始工作,此時(shí)右前門車型工裝處在上件位置。

2)工人此時(shí)可以進(jìn)行右前門車型的上件工作,接下來的操作如下:

圖1 機(jī)器人滾邊工作島布局圖

無需按下右前門車型按鈕(按下該按鈕也起不了作用),闖入光柵,直接上件,上件完成之后,退出光柵,復(fù)位光柵即可。機(jī)器人完成左前門車型的滾邊工作之后,左前門車型工裝轉(zhuǎn)到上件位置,右前門車型工裝“被動(dòng)地”轉(zhuǎn)到工作位置,機(jī)器人自動(dòng)更換抓手,接下來完成右前門滾邊工作,如此反復(fù)循環(huán)。

2. 機(jī)器人選型

選擇機(jī)器人時(shí)需要參考機(jī)器人的承載能力和工作范圍,而機(jī)器人的工作范圍是通過滾邊工藝布局和模擬仿真的結(jié)果確定的,機(jī)器人的承載力大小是根據(jù)選用的包邊工藝決定的,滾邊操作物體的重量,操作過程中需要的壓力和機(jī)器人運(yùn)行速度等都是影響機(jī)器人承載力的重要因素。本項(xiàng)目中機(jī)器人除了完成滾邊以外,還要搬運(yùn)滾邊壓具,所以負(fù)載較大。通過前期的模擬分析,選擇機(jī)器人型號為ABB品牌的IRB6640-235/2.55,最大負(fù)載225kg。

3. 滾邊胎膜及夾具

胎膜直接與外板件接觸,起到定位于支撐的作用,所以對其精度與硬度要求非常高。材料選用球墨鑄鐵,滿足德國標(biāo)準(zhǔn)牌號為1.2320(GP3M)的材料,硬度大于50HRC,使用壽命在50萬次以上。胎模型面的加工為一次成型,不允許進(jìn)行任何的修補(bǔ)與返工。

夾具系統(tǒng)是由內(nèi)外板定位夾具構(gòu)成,外板件的定位單元和胎膜使用同一個(gè)BASE,外板件在孔定位基礎(chǔ)上進(jìn)行采用型面定位,通過合理布置夾具的定位單元和導(dǎo)向單元的數(shù)量和位置提高系統(tǒng)滾邊處理的精確度。內(nèi)板定位夾緊有胎膜夾具夾緊、壓具夾緊兩種方式,因本案例中產(chǎn)品品種較多,內(nèi)板定位方式也不同。其中左/右翼子板總成、左/右前輪罩總成及發(fā)動(dòng)機(jī)罩尺寸較小,單邊滾邊,長度僅300~600mm,采用的胎膜夾具夾緊的方式;其余幾種均沿周滾邊,長度達(dá)4200mm左右,采用壓具夾緊的方式,如圖2所示。

4. 機(jī)器人滾邊壓合速度

滾邊壓合速度是滾邊工藝中的一個(gè)重要參數(shù),直接影響著生產(chǎn)節(jié)拍,同時(shí)也決定著包邊壓合的質(zhì)量。一般來說,同等條件下,壓合速度越快,對沖壓件的質(zhì)量穩(wěn)定性要求也越高,產(chǎn)生壓合質(zhì)量缺陷的可能性越大。在直線滾邊時(shí),機(jī)器人可達(dá)到的最大速度為800mm/s,但為保證產(chǎn)品的質(zhì)量要求,使用廠家都會將機(jī)器人滾邊壓合速度控制在200~400mm/s范圍內(nèi)。

在本案例中,因生產(chǎn)節(jié)拍較長,滾邊速度設(shè)置的較慢,最大速度在150 mm/s,完成一個(gè)工作循環(huán)的時(shí)間為24min。但可提升速度的空間很大,幾種包邊外板的板厚均為1.0mm,最大速度可提高到260mm/ s。但部分區(qū)域的滾邊曲率變化大且翻邊的角度較大,滾邊處理時(shí)要嚴(yán)格控制速度,一般將其控制在50~150mm/s范圍內(nèi)。

5. 滾邊工具選型

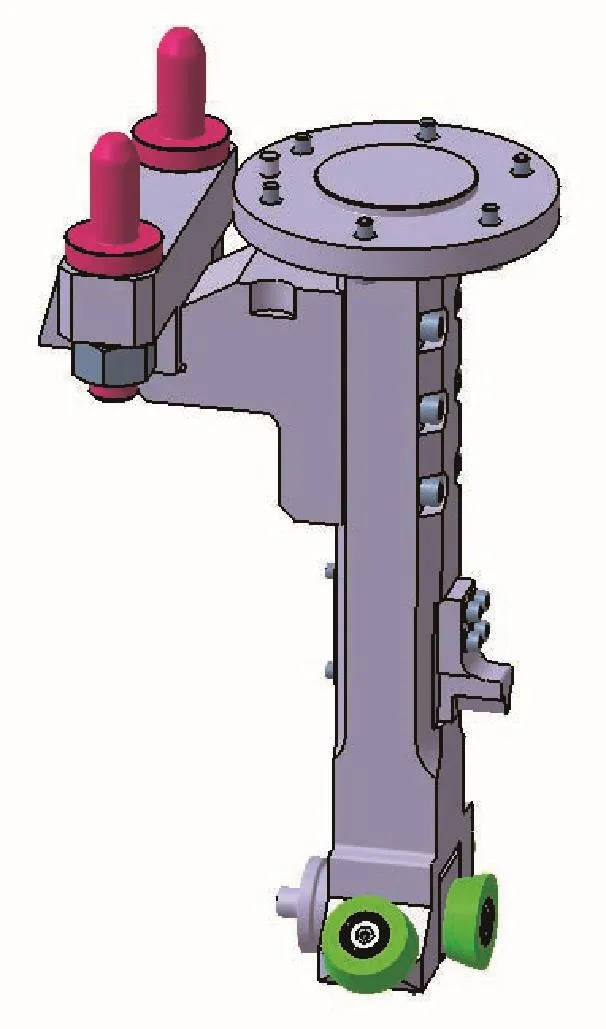

機(jī)器人滾頭為機(jī)械性柔性滾頭,主要由基板、滾壓輪和機(jī)器人連接組成,連接在機(jī)器人的軸上,通過壓力彈簧的彈性控制將機(jī)器人壓力傳遞到滾輪與零件的接觸面上,完成板件的壓合。在滾輪直徑的選擇上,平面路徑一般選擇大直徑的滾輪,直徑小的滾輪更容易引起板件的波浪變形。曲率變化大的區(qū)域滾輪直徑應(yīng)小于曲面直徑才能保證外板的充分壓實(shí)。根據(jù)本工作島壓合產(chǎn)品特點(diǎn),每個(gè)總成的滾邊壓合分三次完成,對應(yīng)滾頭有三種形式,分別完成95°~60°一次壓合、60°~30°二次壓合、30°~0°終壓合。滾輪為錐形輪(如圖3所示),頂端最大直徑為61mm,底端直徑在54~58mm之間。經(jīng)熱處理,硬度大于60HRC。

模擬仿真與離線編程

圖2 胎膜及壓具

前期的模擬仿真技術(shù)可以大大縮短現(xiàn)場調(diào)試周期、降低項(xiàng)目實(shí)施中的風(fēng)險(xiǎn)、提高調(diào)試合格率,因此目前的機(jī)器人系統(tǒng)設(shè)計(jì)都會經(jīng)模擬仿真作為必不可少的一個(gè)步驟。本項(xiàng)目運(yùn)用ROBCAD軟件對工作站的布局、滾邊路徑規(guī)劃、機(jī)器人選型等做了充分的模擬仿真(見圖4)。在此基礎(chǔ)上,按照工藝要求完成離線編程程序,進(jìn)行現(xiàn)場調(diào)試時(shí)要將事先做好的離線程序?qū)霗C(jī)器人設(shè)備中。在沖壓件實(shí)物與數(shù)模一致性較好、前期導(dǎo)入的模具及機(jī)器人等模擬仿真數(shù)據(jù)較準(zhǔn)確的情況下,離線編程程序是基本可以用于正式應(yīng)用的。但實(shí)際的情況往往不夠理想,所以調(diào)試過程中的修正也必不可少。

圖3 滾邊工具示意圖

圖4 機(jī)器人滾邊系統(tǒng)的仿真處理

調(diào)試階段的問題解決

項(xiàng)目調(diào)試階段,是對前期系統(tǒng)設(shè)計(jì)的一個(gè)驗(yàn)證與修正的過程。本項(xiàng)目要實(shí)現(xiàn)一臺滾邊機(jī)器人對三個(gè)旋轉(zhuǎn)工作臺共八種產(chǎn)品在手動(dòng)、自動(dòng)兩種模式下的柔性滾邊,控制系統(tǒng)較復(fù)雜,在調(diào)試階段我們要驗(yàn)證系統(tǒng)功能的實(shí)現(xiàn),并且充分保證人員操作的安全。

另一個(gè)重點(diǎn)關(guān)心的問題就是質(zhì)量問題。尖角上翹、波浪起皺、包邊失效是滾邊壓合技術(shù)常見的質(zhì)量缺陷。為避免這些問題的發(fā)生需要多個(gè)部門對滾邊壓合工藝充分了解。產(chǎn)品設(shè)計(jì)部門對外板件翻邊高度及角度、內(nèi)板件結(jié)構(gòu)的設(shè)計(jì)要符合要求;夾具定位設(shè)計(jì)合理保證外板與夾具完全貼合;除此以外,對調(diào)試工程人員的技能要求也較高,滾輪在不同部位施加的壓力及滾邊路徑的設(shè)計(jì)大都需要調(diào)試人員在現(xiàn)場的實(shí)際示教來完成,直接影響著調(diào)試廢品率及項(xiàng)目周期。影響滾邊質(zhì)量因素較復(fù)雜,因此如何降低調(diào)試人員技術(shù)難度也是機(jī)器人滾邊技術(shù)更廣泛應(yīng)用過程中需要解決的問題。

作者簡介:

朱西產(chǎn),1983年畢業(yè)于太原科技大學(xué)工程機(jī)械專業(yè),1995年在清華大學(xué)汽車系獲得博士學(xué)位。現(xiàn)任同濟(jì)大學(xué)汽車學(xué)院教授,任汽車安全技術(shù)研究所所長。1996年調(diào)入中國汽車技術(shù)研究中心從事汽車安全研究工作,任國家汽車質(zhì)量監(jiān)督檢驗(yàn)中心副總工程師,1999年在武漢理工大學(xué)與中國汽車技術(shù)研究中心聯(lián)合申報(bào)的“車輛工程”博士點(diǎn)中獲得了博士生導(dǎo)師資格。2001年聘為中國汽車工程學(xué)會特聘專家,2004年聘為天津市特聘專家。從2000年至2005年被聘任為中國汽車技術(shù)研究中心汽車被動(dòng)安全重點(diǎn)學(xué)科的首席專家。

朱西產(chǎn)教授在汽車碰撞安全性研究領(lǐng)域、交通事故分析鑒定領(lǐng)域和基于用戶實(shí)際載荷譜的汽車可靠性技術(shù)研究方面具有深厚的基礎(chǔ)和行業(yè)知名度。

王洪杰,2004年畢業(yè)于天津大學(xué)金屬材料工程專業(yè)。2004年工作至今,在一汽解放汽車有限公司卡車廠從事焊裝工藝員的工作。期間負(fù)責(zé)過多個(gè)新產(chǎn)品生產(chǎn)準(zhǔn)備項(xiàng)目,積累了豐富的工作經(jīng)驗(yàn)。□