粗糙度與破口尺寸對管道裂紋摩擦系數影響的計算研究

王 迎,李 勇,賀艷秋,王運生,羅 峰

(中國核動力研究設計院反應堆工程研究所,四川 成都610041)

?

粗糙度與破口尺寸對管道裂紋摩擦系數影響的計算研究

王迎,李勇,賀艷秋,王運生,羅峰

(中國核動力研究設計院反應堆工程研究所,四川 成都610041)

摘要:在核電站管道破前漏設計(Leak Before Break,LBB)過程中,準確計算流過管道貫穿裂紋的流體泄漏量是最為核心的因素,是確保泄漏量監測系統成功運行,有效預防管道斷裂事故發生的關鍵。如何準確計算裂紋通道的摩擦系數又是管道裂紋泄漏量計算中的核心問題之一。通過數值計算探討了管道貫穿裂紋的全局粗糙度、局部粗糙度以及破口尺寸對裂紋通道摩擦系數的影響,研究結果表明:摩擦系數與全局粗糙度、局部粗糙度以及破口位移大小密切相關,破口位移δ與全局粗糙度μg的比值是判定摩擦系數計算中粗糙度取值的關鍵指標,當δ/μg<5.0,即應當考慮局部粗糙度對管道裂紋摩擦系數的影響。

關鍵詞:貫穿裂紋;局部粗糙度;全局粗糙度;破口位移;摩擦系數

壓水堆核電站傳統設計要求在高能管道系統突然發生的雙端斷裂事故時,保證安全停堆和維持安全停堆狀態。為此,需要考慮事故后安全殼內壓力、溫度、水位的升高等現象,從而設計中采用加強安全殼的承載能力、安裝管道甩擊限制器、增加阻尼器等措施,不僅大大增加工程造價,而且妨礙在役檢查等。近年來的大量研究工作表明,管道雙端斷裂事故的概率是極小的,且容器管道均為高韌性材料,即使存在裂紋,在裂紋擴展到臨界裂紋尺寸發生突然斷裂前,其泄漏量已大到可以監測的程度,這樣可進行及時修復以避免突然斷裂的發生,這就是破前漏(Leak Before Break,LBB)概念[1]。采用LBB技術可大大簡化管道的結構設計,LBB技術包含以下內容:

(1)根據系統靜動力響應的應力水平和材料性能,確定管道斷裂潛在的敏感位置;

(2)收集管道材料斷裂力學性能參數或進行實驗測試,獲取后續斷裂力學分布分析評價所需的斷裂韌性、J阻力曲線等材料參數;

(3)在管道斷裂敏感位置假設貫穿裂紋尺寸,計算裂紋泄漏率;

(4)評價泄漏監測系統,確定滿足泄漏量監測要求的監測方式,在此基礎上,增加必要的監測手段;

由以上LBB概念包含的內容可看出,對泄漏量的準確計算是LBB應用成功與否的關鍵。泄漏率計算涉及到裂紋的幾何形狀、流過的路徑長度、摩擦效應以及流體穿過裂紋的熱動力學等方面,和許多不確定的條件有關[2],是LBB分析中最困難的一部分工作,其中對于管道貫穿裂紋摩擦系數的計算是泄漏量計算的核心之一。

由流體力學知識可知,流過管道流體的能量損失包括入口損失、加速損失、摩擦損失以及相變損失等,其中摩擦損失占主要部分,而摩擦損失與管道摩擦系數密切聯系,摩擦系數λ是雷諾數Re以及粗糙度μ的函數,λ=λ(Re,μ),層流區與湍流光滑區間λ =λ(Re),湍流過渡區 λ=λ(Re,μ),湍流粗糙區λ=λ(μ),而對于管道貫穿裂紋而言,與一般直管道最大不同點在于其整個流道存在相當多的拐角,正是這些流道拐角的存在,造成管道貫穿裂紋摩擦系數計算與一般直管道有很大區別,本文通過數值計算,定性分析管道貫穿裂紋摩擦系數λ與全局粗糙度、局部粗糙度以及破口尺寸等參數之間的聯系,為LBB的應用提供一些參考。

1 計算模型

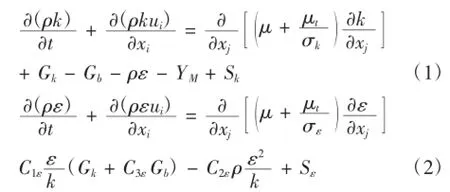

本文采用商業軟件Fluent6.3[3],對帶大量拐角的管段進行沿程壓力損失計算,只討論摩擦系數λ與粗糙度μ以及破口尺寸δ之間的關系,所定義粗糙度包括全局粗糙度μg與局部粗糙度μl,局部粗糙度μl指管道裂紋內壁面材料由于無法絕對光滑而固有的粗糙度,全局粗糙度μg指管道裂紋拐角形成的粗糙度,工作流體為液態水,假設整個計算域不存在相變以及傳熱損失,因此不開啟能量方程,湍流模型選用標準k-ε兩方程模型,它是建立在湍流動能k及其耗散率ε的輸運方程基礎之上的半經驗模型。湍流動能k的輸運方程是精確的方程,而耗散率ε的方程是通過一定的數學物理推導,與k方程具有一定的相似性。k-ε輸運方程如下:

其中:Gk是由于平均速度梯度引起的湍動能k的產生項,Gb是由于浮力引起的湍動能k的產生項,YM代表可壓湍能中脈動擴張的貢獻,C1ε、C2ε和C3ε為經驗常數,σk和σε分別是與湍動能k和耗散率ε對應的Prandtl數,Sk和Sε是用戶定義的源項。

2 幾何模型與邊界條件

如前所述,貫穿裂紋摩擦系數λ=λ(Re,δ,μg,μ1,本文取Re=1000、3000、10000,包絡層流、過渡與完全紊流區間,指定管道裂紋深度L為40 cm,破口位移δ與全局粗糙度μg的比值δ/μg取0.5、1、3、5、10,代表窄流道與寬流道,局部粗糙度μ1取0、0.01 cm、0.1 cm三種不同的粗糙度水平。摩擦系數λ計算式如下所示:

其中:△P為流道壓降,L為流道長度,ρ為流體密度,u為管截面平均流速。

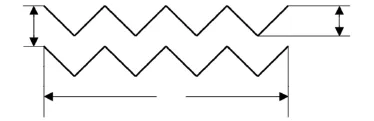

計算區域及相關參數定義如下圖1所示,為簡化計算,假設裂紋拐角皆為90°,計算網格采用四邊形結構網格,進口設定為速度進口邊界條件,出口設定為壓力出口邊界條件。

圖1 計算參數定義

3 計算結果分析

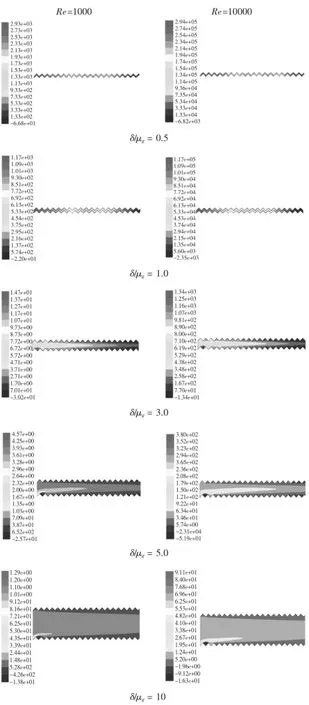

圖2給出了裂紋通道內壓力云圖,選擇的破口位移δ與全局粗糙度μg的比值δ/μg為0.5、1、3、5、10,取局部粗糙度μ1=0,對每種破口位移尺寸,分別給出了Re=1000以及10000兩種流態下的壓力分布。

圖2 裂紋通道內壓力云圖

由此壓力云圖可明顯看出,對于δ/μg較小的裂紋,壓力損失主要來自裂紋拐角引起的摩擦損失,而對于δ/μg較大的裂紋,入口損失是壓力損失最主要的部分,尤其如圖δ/μg=10,壓力在入口處迅速減小,而拐角損失對于δ/μg較大的裂紋影響則并不明顯,這也說明,無量綱破口位移量δ/μg是影響裂紋拐角損失的重要因素,δ/μg小,裂紋拐角損失占裂紋通道壓降最主要部分,δ/μg大,入口損失占裂紋通道壓降最主要部分。

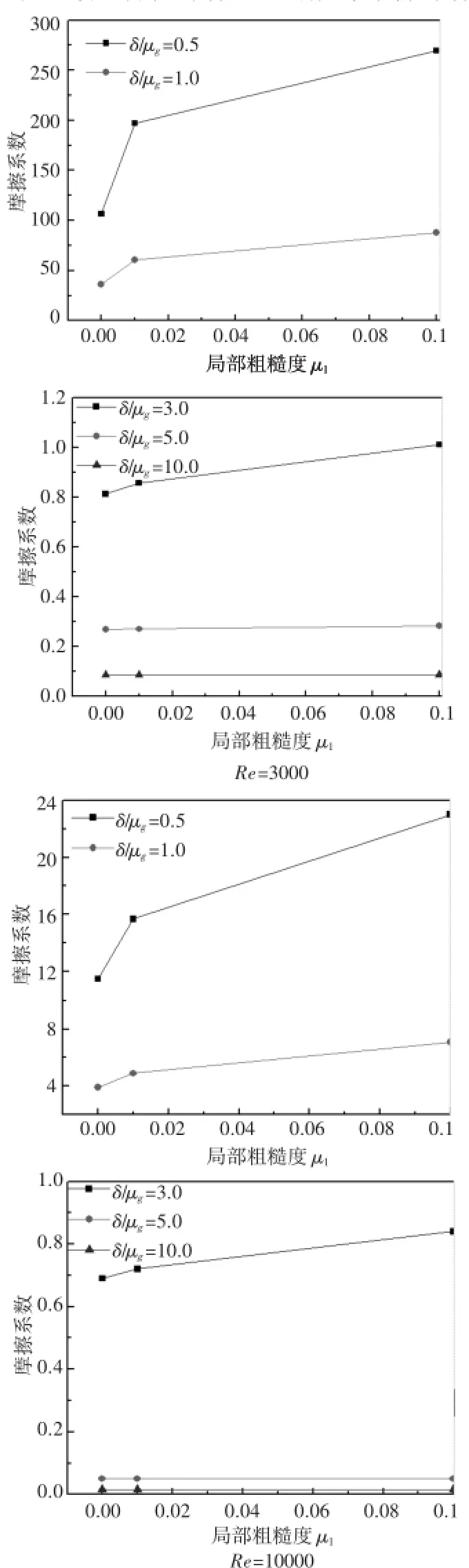

圖3給出了雷諾數Re=3000以及10000時,不同無量綱破口位移量δ/μg對應的局部粗糙度μ1與摩擦系數之間關系曲線,由此圖可看出,局部粗糙度增大,裂紋通道摩擦系數也隨之增大,但當δ/μg>5.0時,局部粗糙度對裂紋通道摩擦系數幾乎沒有影響。這個結論說明對于大破口裂紋,泄漏通道壓降計算更主要考慮裂紋拐角的影響,而對于小破口裂紋,泄漏通道壓降計算需綜合考慮裂紋拐角與局部粗糙度的影響。同時也可看出,隨著雷諾數Re增大,摩擦系數減小。

圖3 局部粗糙度μ1與摩擦系數之間關系曲線

圖4 無量綱破口位移量δ/μg與摩擦系數之間關系曲線

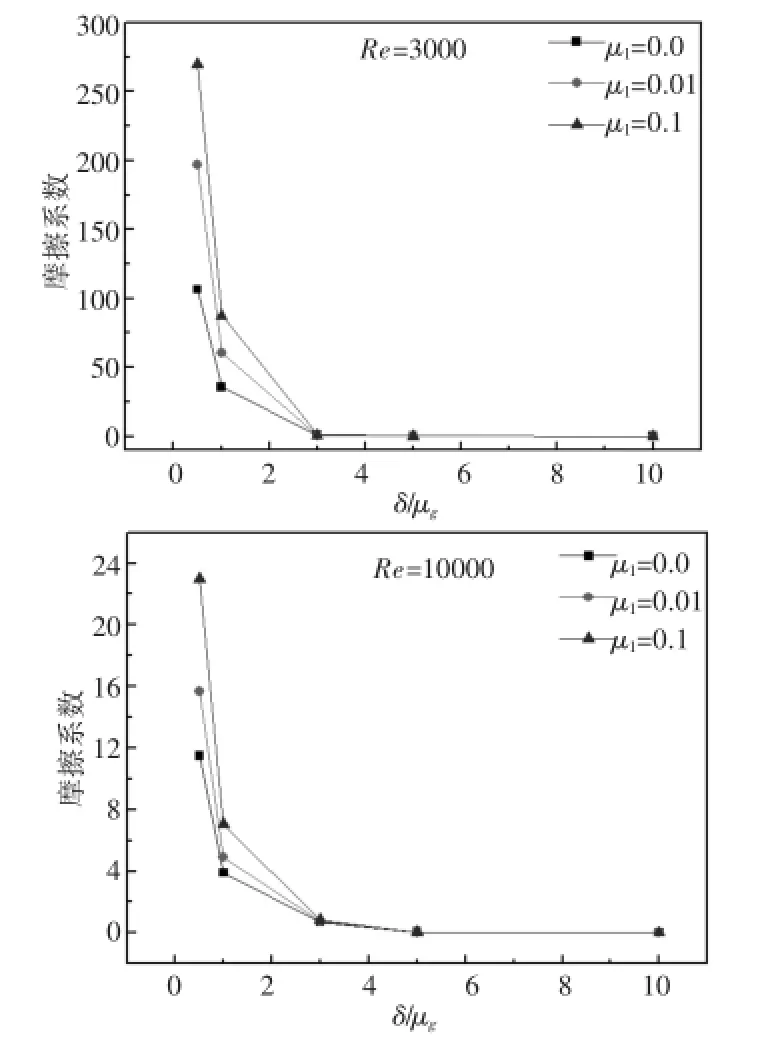

圖4給出了雷諾數Re=3000以及10000時,無量綱破口位移量δ/μg與摩擦系數之間關系曲線,由此圖可看出,對于不同的局部粗糙度取值,摩擦系數隨無量綱破口位移量δ/μg增大而逐漸減小,當δ/μg>5.0時,摩擦系數幾乎不發生變化,也同時說明δ/μg>5.0時,局部粗糙度對摩擦系數沒有影響。

4 結束語

通過計算分析管道貫穿裂紋摩擦系數與全局粗糙度、局部粗糙度以及破口尺寸間的關系,發現破口位移δ與全局粗糙度μg的比值δ/μg是判定摩擦系數的關鍵指標,由計算結果可得到以下結論:

(1)對于小破口裂紋,裂紋流道壓力損失主要來自裂紋拐角引起的摩擦損失;對于大破口裂紋,入口損失是壓力損失最主要的部分;

(2)局部粗糙度增大,裂紋通道摩擦系數也隨之增大,但當δ/μg>5.0時,局部粗糙度對裂紋通道摩擦系數幾乎沒有影響;

(3)無量綱破口位移量δ/μg增大,摩擦系數減小,但當δ/μg>5.0時,摩擦系數幾乎不發生變化;

(4)δ/μg<5.0時應當考慮局部粗糙度對管道裂紋摩擦系數的影響

參考文獻:

[1]朱繼洲.壓水堆核電廠的運行[M].北京:原子能出版社,2008.

[2]喬紅威,李琦.LBB設計中管道貫穿裂紋張開位移及泄漏率計算研究[J].核技術,2013,36(4):1-7.

[3]Fluent Inc,Fluent 6.3 User's Guide[Z].Lebanon,USA.2006.

Numerical Study of Effect With Roughness and Crack Opening Displacement on Friction Coefficient of Crack

WANG Ying,LI Yong,HE Yan-qiu,WANG Yun-sheng,LUO Feng

(Nuclear Power Institute of China,Chengdu Sichuan 610041,China)

Abstract:In the process of LBB on nuclear duct,accurate calculation for leak flow was important and was the most key for leak monitoring systems operating and preventing duct break.For leak flow calculation,the core was how to get friction coefficient of duct crack,and this paper investigated the effects of global roughness,local roughness and crack opening displacement on friction coefficient of crack with numerical study.The results prove that friction coefficient of crack was related to global roughness,local roughness and crack opening displacement,and the ratio of crack opening displacement(δ)and global roughness(μg)was key to choose value of roughness.When δ/μg<5.0,the effect of local roughness on friction coefficient of crack should be considered.

Key words:crack;local roughness;global roughness;crack opening displacement;friction coefficient

中圖分類號:TK124

文獻標識碼:A

文章編號:1672-545X(2016)03-0038-04

收稿日期:2015-12-07

作者簡介:王迎(1982-),男,湖北麻城人,博士研究生,助理研究員,研究方向為反應堆熱工水力。