鋁制電飯鍋內膽落料拉深復合模設計

熊平原,高 寒

(仲愷農業工程學院機電工程學院,廣東 廣州510225)

?

鋁制電飯鍋內膽落料拉深復合模設計

熊平原,高 寒

(仲愷農業工程學院機電工程學院,廣東 廣州510225)

摘要:內膽是電飯鍋的關鍵部件,傳統內膽加工由一序列沖壓工序完成,一般是先落料后拉深,人工上下料、多次裝夾、生產效率低、精度難以保證。針對3003鋁合金內膽,進行工藝性分析,沖壓機選擇以及凹凸模尺寸計算,設計出一套落料拉深復合模具,提高生產效率和零件質量。利用UG軟件構建模具三維參數化模型,初步檢驗模具結構合理性,為后續CAM提供基礎。

關鍵詞:電飯鍋內膽;落料拉深復合模;UG

內膽是電飯鍋的重要組成部分,主要用于盛放食材及傳導熱量[1],決定著電飯鍋的使用性能和功率消耗。目前,大部分內膽均采用不銹鋼和合金材質,其中鋁合金材料具有抗腐蝕性、易加工、導熱性能好等優點[2],被市場廣泛采用。電飯鍋內膽由沖壓工藝加工完成,主要包含落料、拉深、翻邊、刻字等工序[3],傳統生產布局方式是每一工序都在一種沖壓機上單獨完成,安裝不同的模具,人工實現上下料、定位和裝夾,勞動強度大、生產效率低、精度難以保證。本設計將落料和拉深工序合并起來,設計一套落料拉深復合模具,減少總模具數量、降低裝夾次數、提高加工精度;同時結合CAD/CAE/CAM的發展方向[4],利用UG NX構建模具的三維模型,提高了設計效率和設計質量。

1 工藝性分析及工作原理

1.1工藝性分析

工件名稱:電飯鍋內鍋;生產批量:10萬件;材料:3003鋁合金;厚度:t=2 mm.

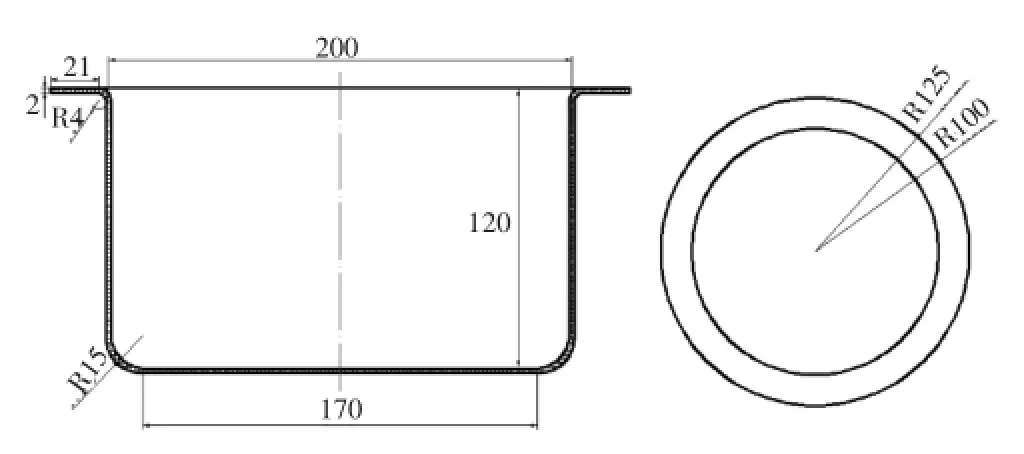

所設計內膽件結構圖見圖1所示。該工件結構對稱規則,工序為落料、拉深;圓形無蓋落料拉伸件,拉伸高度不大,缸體呈圓筒形狀;工件材料為3003鋁合金板狀材料,AL-Mn系鋁合金,是應用最廣的一種防銹鋁合金[5],強度不高,稍高于工業純鋁,不能熱處理強化,故采用冷加工方法來提高它的力學性能,在退火狀態有很高的塑性;零件圖上的一般按照IT6/ IT7級,外輪廓所有未注公差尺寸按IT12級,一般沖壓均能滿足精度要求;由于產品的生產批量較大,不適宜采用單一工序完成生產,采用復合模具結構。

圖1 內膽結構圖

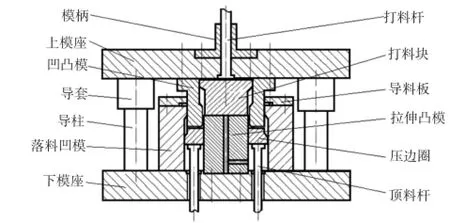

1.2工作原理

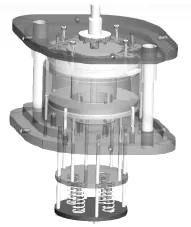

整套模具能同時完成內膽的落料、拉伸兩道工序,其結構簡圖如圖2所示。模具工作時,條料預先放置在導料-卸料板中,起到對齊和固定條料的作用,安裝在條料運輸機構上的定位銷可以固定條料位置,以便沖壓。條料下方是由頂料桿施加壓力的壓邊圈,壓力機滑塊下降,上、下模閉合接觸,落料拉伸凸凹模的外刃口與整體落料凹模的刃口對齊,并開始沖裁,落料毛坯;此時毛坯邊緣由凸凹模和壓邊圈緊壓著,隨著沖程的繼續進行,毛坯接觸拉伸凸模,開始拉伸毛坯,之后毛坯與打料塊接觸,并隨著拉伸工序的進行,將打料塊推起,直至打料塊底部與上模座下部接觸,停止拉伸。隨著壓力機滑塊的上升,上下模開始分離,在模座底部固定安裝的彈簧組作用下,推動頂料桿與壓邊圈,將制成零件頂出,如果零件由于反彈等原因而卡在凸凹模中,則由打料桿推動打料塊將零件定出來。取出已制成零件,條料運輸機構定位銷彈起,運輸帶向前運送一個送料步距,定位銷卡住條料,壓力機開始工作,并重復繼續下一零件的沖壓拉伸的制作。

圖2 模具結構簡圖

2 壓力機選擇及零件尺寸計算

2.1工序力計算

(1)沖裁力:Kc=KAτb=KLtτb=237 kN,式中沖裁系數K取1.3,材料剪切強度τb=85 MPa,沖裁斷面周長L為394 mm,毛坯厚度t為2 mm.

(2)卸料力:Fx=KxFc=8.19 kN,卸料力系數Kx取0.03.

(3)拉伸力:F1=K1πd1tRm=156 kN,式中首次拉深系數K1取1.0,拉伸后工件直徑d為200 mm,材料抗拉強度Rm為128 MPa.

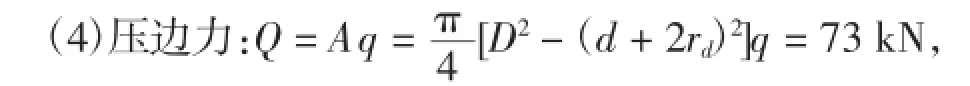

總沖壓工序力:F0=Fc+Fx+F1+Q=513 kN.本毛坯落料件為規則圓形,又關于X、Y軸對稱,故其壓力中心在圓心位置。為了使壓力機能夠安全工作,需要計算安全工作壓力Fp≥1.8F0=923.4 kN,故選用型號為J23-100型單點開式壓力機。

2.2工作零件尺寸計算

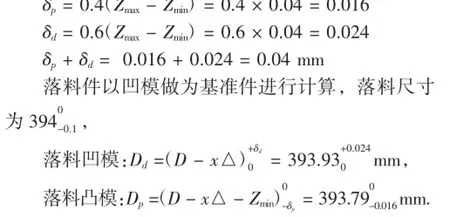

內膽落料凹凸模具刃口尺寸選用互換法進行計算設計。由文獻[6]知沖裁刃口雙面間隙為Zmin=0.14 mm,Zmax=0.18 mm.因為凹凸模配合較精度高,所以凸模與凹模的制造精度可分別取IT6、IT7級,由文獻[7]知凸模制造公差δp=0.036 mm,凹模制造公差δd=0.057 mm,由于δp+δd>Zmax-Zmin,應提高凹凸模制造精度,則取:

式中:D為落料件基本尺寸,mm;Dd為凹模基本尺寸,mm;Dp為凸模基本尺寸,mm;x為磨損系數;△為工件公差,mm;

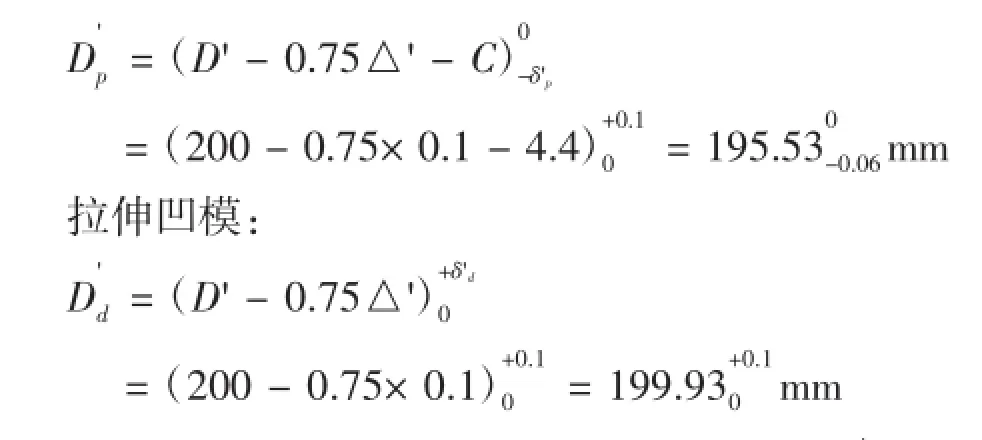

對于拉深凹凸模,工件上未注尺寸公差的尺寸任按IT12計算,則:

拉伸凸模:

式中:D'為拉伸件外徑尺寸,為200 mm;D'd為凹模基本尺寸,mm;D'p為凸模基本尺寸,mm;△'為工件公差,為0.1mm;δ'p為凸模制造公差,0.06mm;δ'd為凹模制造公差,0.1mm;C拉深單邊間隙,取C=1.1t,mm.

3 三維模型構建

Siemens UG NX產品生命周期管理方案為傳統模具設計帶來變革,可以實現虛擬零件創

建、裝配、分析及數控加工,大大提高模具設計效率和質量。通過裝配檢驗,零件無干涉現象,尺寸配合緊密,初步檢驗設計尺寸合理。本設計內膽復合模具三維裝配體如圖3所示。

圖3 三維裝配體

4 結束語

設計出一套電飯鍋內膽落料拉深復合模具,減少了生產企業模具總數量、降低工件裝夾次數、提高加工精度和生產效率,模具結構簡單、易于裝配。使用UG軟件對模具進行參數化建模,裝配三維體,對虛擬模型進行干涉檢查和運動分析,初步檢驗模具是否涉及合理,同時為后續的數控加工提供基礎。

參考文獻:

[1]王沁軍.基于Pro/E行為建模技術的電飯鍋內鍋設計[J].制造業信息化,2012,(7):49-51.

[2]葛亮.仿生不粘鍋粘附性能的研究[D].長春:吉林大學,2005:2-4.

[3]李長江.電飯鍋內膽拉深工藝高速上下料機器人本體結構的設計與優化[D].湛江:廣東海洋大學,2014:8-12.

[4]陳暉,周細應,李名堯.模具CAD/CAE/CAM技術的應用及其發展趨勢[J].鑄造技術,2014,31(11):1454-1456.

[5]陳貴清,傅高升,顏文,等.3003鋁合金熱變形行為[J].塑性工程學報,2011,18(4):28-33.

[6]田光輝.模具設計與制造[M].北京大學出版社,2010.

[7]鄭家賢.沖壓模具設計實用手冊[M].機械工業出版社,2007.

Design of Blanking and Stretching Compound Mold for Aluminum Cooker Inner Pot

XIONG Ping-yuan,GAO Han

(College of Mechanic and Electronic Engineering,Zhongkai University of Agriculture and Engineering,Guangzhou Guangdong 510225,China)

Abstract:Inner pot was the key components of electric cooker,the traditional processing method contained a sequence of punching process,for instance blanking before?drawing,it would cause the problems as heavy laboring intensity,many times clamping,low productive efficiency,hard to assure the precision.Through the analysis of the structure and technological property,choosing the punching machine,calculating the dimensions of punch and concave,a blanking and stretching compound mold was designed for 3003 aluminum inner pot,which could improve the production efficiency and part quality.Finally this paper built the 3-dimensional model of compound mold based on UG,preliminary validation indicated that the structure dimensions were correct,also this provided the basic research for CAM.

Key words:cooker inner pot;blanking-stretching compound mold;UG

中圖分類號:TG385.2

文獻標識碼:A

文章編號:1672-545X(2016)03-0223-02

收稿日期:2015-12-16

基金項目:廣東省科技廳科技計劃項目(2015A030401097);廣東省高等教育教學研究和改革項目(基于虛擬實驗的機械創新實驗平臺構建)

作者簡介:熊平原(1983-),男,湖北大悟人,碩士,助理研究員,研究方向:機械設計及CAD/CAM。