淺析粉煤灰燒失量影響因素

李平菊

(中鐵二十一局集團第二工程有限公司檢測中心,甘肅 蘭州 730000)

?

淺析粉煤灰燒失量影響因素

李平菊

(中鐵二十一局集團第二工程有限公司檢測中心,甘肅蘭州 730000)

摘要:主要闡述了檢測粉煤灰燒失量參數時的影響因素,本文章是從坩堝的灼燒、恒重及放置冷卻的時間三個方面對影響粉煤灰燒失量的因素進行分析,并提出實際檢測中應該注意的問題。

關鍵詞:粉煤灰;燒失量;恒重;冷卻時間

1 概述

粉煤灰是燃煤電廠排出的主要固體物質,是我國當前排量較大的工業廢棄物之一,排出的風塵不經過特殊處理,直接排入大氣,危害環境,甚至其中有毒物質嚴重危害人類健康和生物環境。粉煤灰的主要氧化物組成部分為:SiO2(45%~65%)、Al2O3(20%~35%)及Fe2O3(5%~10%)和CaO(5%)等。目前,我國火力發電的燃料主要是煤,而隨著經濟的發展,粉煤灰的排放量也在不斷加大。所以,研究粉煤灰的性質是將其重新利用、變廢為寶。目前,粉煤灰用于建筑行業混凝土摻和料,可以取代混凝土中相同質量的部分水泥,從而降低費用。因此,粉煤灰在混凝土中起著非常重要的作用,具體如下:

1)改善砼和易性。混凝土中由于骨料顆粒之間存在著一定的空隙,粉煤灰取代等量的水泥時混凝土漿體的體積就會增大,這使漿體順利地填充骨料間的空隙,包圍骨料,在骨料之間起到潤滑的作用,提高了混凝土拌和物的和易性。

2)抑制砼泌水。在高性能混凝土中,一般會加入外加劑,會產生泌水現象。粉煤灰摻入混凝土中可以填充細骨料在拌和物中形成的空隙,粉煤灰取代等量水泥摻入混凝土,混凝土的用水量適度地降低,抑制了混凝土的泌水。

3)提高砼后期強度。在混凝土中摻用粉煤灰不與其他物質發生化學反應,使水泥顆粒完全分開,更加充分地進行水化反應,同時由于粉煤灰本身材質的特殊性質,摻入粉煤灰可提高混凝土后期強度[1]。

4)降低砼水化熱。水泥在混凝土水化反應中是放熱反應,水泥摻入量越多,水化反應產生的水化熱就越多,混凝土實體就會產生裂縫,將粉煤灰摻入混凝土取代部分水泥可減少水泥的水化熱,也就減少了混凝土實體工程由于溫度升高而造成的裂縫。

5)改善砼耐久性。目前混凝土施工中,耐久性指標要求很高,混凝土中摻入粉煤灰對其凍融有很大影響。如果粉煤灰燃燒不充分,質量差,含碳量高都會對混凝土耐久性有不利影響。摻入粉煤灰質量差,其抗凍融性降低。但當施工的過程中摻入質量較好的粉煤灰同時就會降低水灰比,混凝土的抗凍性效果更加理想。

所以,在混凝土施工的過程中,摻用粉煤灰的優劣嚴重影響著混凝土的質量,燒失量作為粉煤灰檢驗質量的重要指標之一,對高性能混凝土有著重要的影響:1)在鍋爐中粉煤灰燃燒不充分,還存在部分未燃碳,增大了燒失量,含碳量越高,影響混凝土的需水量,從而影響混凝土的水膠比;2)粉煤灰燒失量過高會嚴重影響對混凝土中含氣量的控制。粉煤灰燒失量,即將在105~110℃的烘箱中烘干至恒重時,在950~1000℃灼燒后較少部分的重量百分比。

2 標準要求

依據標準GB/T176-2008對燒失量進行試驗:稱取樣品1.0000g,精確到0.0001g,置已經灼燒恒重的瓷坩堝內,斜蓋上坩堝蓋,在檢測設備馬弗爐中設定溫度950~1000℃,灼燒15~20min,冷卻至恒溫,稱量。反復灼燒,直至恒重[2]。

水泥燒矢量的計算公式:

X=(m2-m3)/(m2-m1)

式中:X——燒失量,%;

m1——坩堝質量,g;

m2——坩堝和試樣質量,g;

m3——灼燒后坩堝和試樣質量,g。

3 試驗分析

從試驗檢測中可以得知,影響粉煤灰燒失量檢測結果的主要因素分別有:稱量、灼燒溫度、恒重、灼燒時間、放置時間。在粉煤灰燒失量檢測中所用到的儀器分析天平和馬弗爐都是經過檢定部門檢定合格的,只要嚴格規范地操作,檢測結果不會有較大的偏移。所以,我們討論一下恒重和放置時間對粉煤灰燒失量檢測結果的影響。

3.1恒重坩堝放置時間對檢測數據的影響[3]

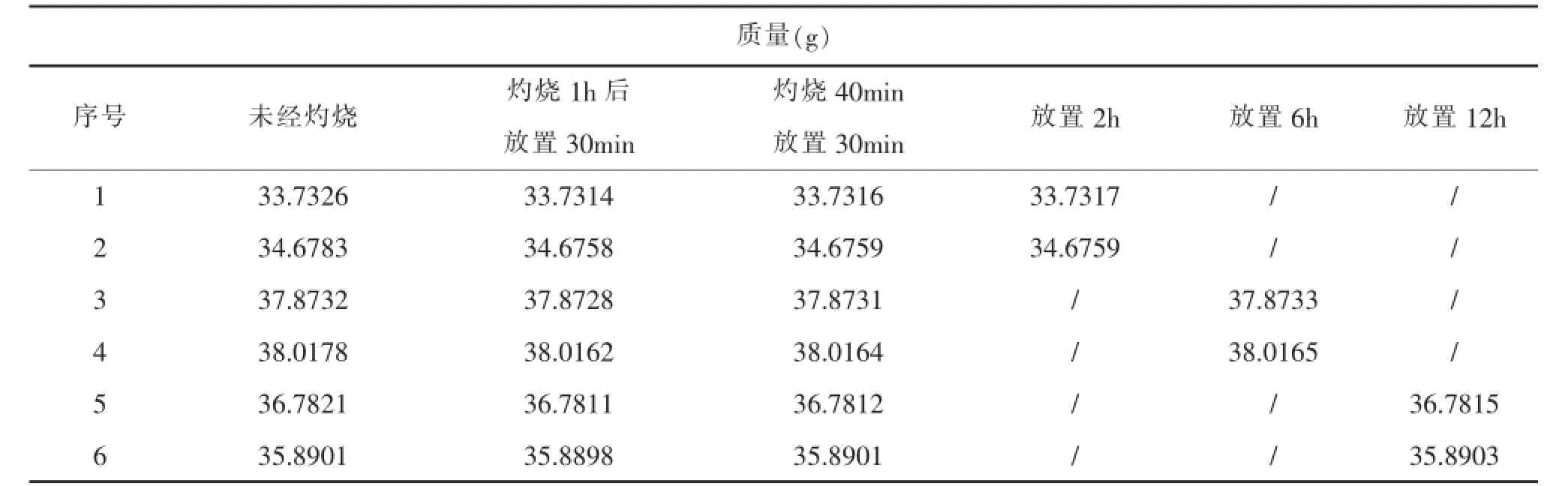

取6個空坩堝置于馬弗爐,灼燒的溫度為950℃,分別灼燒40min后,在干燥器中冷卻30min至常溫,稱量,再將坩堝繼續放在馬弗爐中同樣的溫度下灼燒1h,冷卻30min至常溫,稱量。在這基礎上繼續將6個坩堝分3組在干燥器中放置,1、2是一組,3、4是一組,5、6是一組,在干燥器中分別放置2h、6h、12h、分別對其測定。結果見表1。

表1 灼燒坩堝放置時間對檢測結果的影響

根據檢測經驗得知,坩堝灼燒后在干燥器中放置30min才能達到常溫,由表1可以看出,坩堝灼燒40min和灼燒1h的重量之差符合標準恒重的要求,從節約能源和時間的角度考慮,將坩堝灼燒40min、放置30min最為適宜。

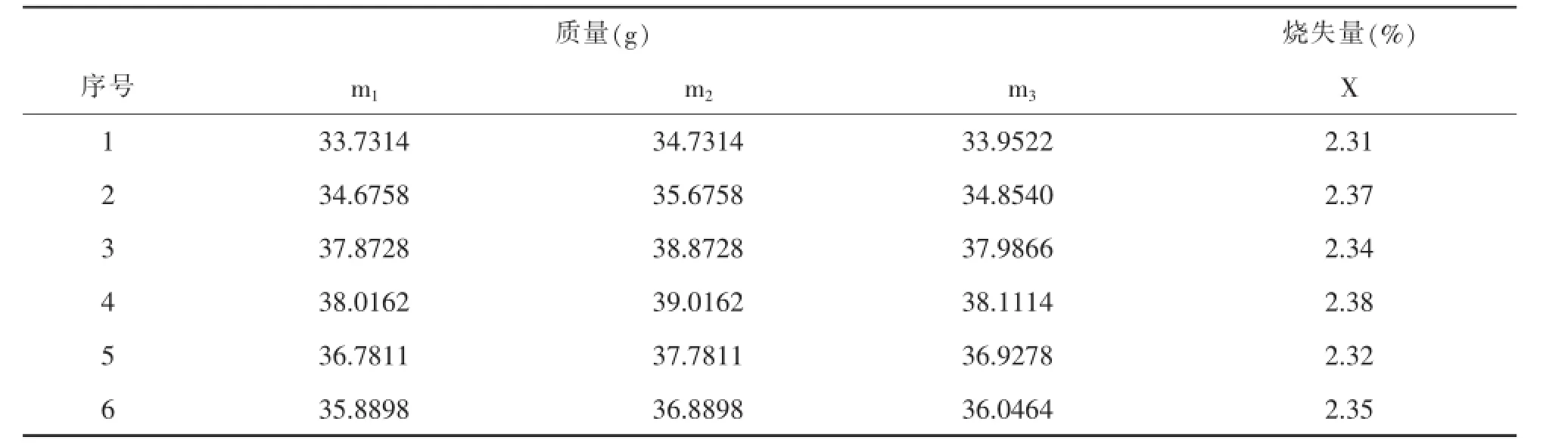

3.2坩堝恒重對檢測結果的影響

稱取烘干樣品1.0000g,分別以未經灼燒的坩堝和灼燒的坩堝對粉煤灰進行燒失量檢測,結果顯示灼燒的坩堝和未經過灼燒的坩堝數值相差很大,不符合標準要求。見表2。

表2 未灼燒的坩堝檢測燒失量的結果

從表3可以看出,在檢測過程中,必須將坩堝灼燒至恒重,而且坩堝放置的時間不宜過長,在干燥器中放置30min即可稱量。

表3 灼燒恒量的坩堝檢測燒失量的結果

3.2放置時間對盛樣品坩堝的影響

取6個已經灼燒至恒重的坩堝及樣品在馬弗爐灼燒20min,然后取出放置干燥器中冷卻30min冷卻至室溫,冷卻室溫之后對1號,2號再延長冷卻時間至2h,3號,4號冷卻至6h,5號、6號冷卻至12h。見表4。

表4 放置時間對燒失量的影響

由表4可以看出,盛有檢測樣品的坩堝容易返潮,放置的時間越長,粉煤灰燒失量越小,檢測誤差越大。在兩組平行檢測中,燒失量之差符合標準要求。

4 結論

在粉煤灰檢測的過程中,檢測設備符合要求、人員操作規范的前提下,在灼燒空坩堝時,起初灼燒1h后再每次按0.5h灼燒最為適宜,灼燒一定時間之后放置在干燥器中自然冷卻,從檢測的結果來看放置時間對粉煤灰燒失量檢測結果影響很大,由于在盛有藍色硅膠的干燥器中還是存在一定量的水分,對于恒重空坩堝冷卻時放置的時間越長,粉煤灰燒失量越大,誤差越大,對于檢測后盛樣坩堝放置時間越長,燒失量越小,誤差越大。所以,在粉煤燒失量的檢測中灼燒后的坩堝及灼燒后帶樣品的坩堝放置40min后稱量最為適宜。

參考文獻:

[1]黃燕梅.淺析粉煤的利用[Z].福建建材綜合論述,2013.

[2]GB/T176-2008,水泥化學分析試驗方法[S].

[3]劉吉貴.影響水泥燒失量檢測結果的因素分析[J].科技創新導報、2009.

中圖分類號:TQ325