鋼拉桿三角形和梯形螺紋螺牙受力分析★

張平 陸志杰(河北大學(xué)建筑工程學(xué)院,河北 保定 071000)

?

鋼拉桿三角形和梯形螺紋螺牙受力分析★

張平陸志杰

(河北大學(xué)建筑工程學(xué)院,河北保定071000)

摘要:分析了傳統(tǒng)鋼拉桿螺紋強(qiáng)度計(jì)算中存在的問(wèn)題,以某鋼拉桿梯形螺紋和三角形螺紋為例,建立了有限元模型,并對(duì)螺紋根部受力進(jìn)行了研究,探討了其失效機(jī)理,結(jié)果表明用ANSYS建立的螺紋牙模型變形較小,應(yīng)力分析更加精確,符合實(shí)際受力情況。關(guān)鍵詞:鋼拉桿,螺紋牙,有限元模型,等效應(yīng)力

★:河北大學(xué)研究生創(chuàng)新項(xiàng)目“鋼拉桿三角螺紋和梯形螺紋強(qiáng)度計(jì)算研究”(項(xiàng)目編號(hào):X2015087)

1 存在的問(wèn)題

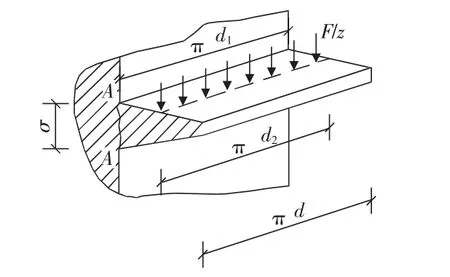

目前,螺紋連接可以采用普通螺紋、梯形、矩形、鋸齒形等四種形式,其中普通螺紋使用較為普遍,在工業(yè)生產(chǎn)中計(jì)算鋼拉桿螺紋牙型強(qiáng)度時(shí)通常采用國(guó)內(nèi)傳統(tǒng)螺紋強(qiáng)度計(jì)算方法(機(jī)械設(shè)計(jì)手冊(cè))。校核方法為:把螺紋牙展成一根懸臂梁的形式,見(jiàn)圖1,其中設(shè)軸向應(yīng)力為F,相旋合螺紋圈數(shù)為z。

圖1 螺紋牙受力圖

其中,[τ]為許用切應(yīng)力,MPa;[σ]b為許用彎曲應(yīng)力,MPa。

錢(qián)學(xué)毅[3]通過(guò)對(duì)螺紋牙(Tr48×12—8,Tr44×12—8和B40× 7等)的有限元受力分析對(duì)理論計(jì)算方法提出3個(gè)問(wèn)題:1)從模型上看,將螺旋形狀的螺紋牙力學(xué)模型簡(jiǎn)化成長(zhǎng)度遠(yuǎn)大于橫截面尺寸的懸臂梁模型與實(shí)際情況差別較大,由此而導(dǎo)出的彎曲強(qiáng)度條件與實(shí)際情況差別較大;2)展開(kāi)成懸臂梁的力學(xué)模型應(yīng)力的分布規(guī)律較之實(shí)際的螺旋形模型也不相同;3)沒(méi)有考慮剪切對(duì)彎曲正應(yīng)力的影響。事實(shí)上,螺紋牙根是處于非桿件復(fù)雜應(yīng)力狀態(tài),不應(yīng)該再用材料力學(xué)的理論進(jìn)行分析計(jì)算。而應(yīng)該運(yùn)用彈性理論進(jìn)行分析計(jì)算,取等效正應(yīng)力作為彎曲強(qiáng)度計(jì)算的依據(jù),而不應(yīng)該僅考慮由彎矩引起的正應(yīng)力。錢(qián)學(xué)毅等人的研究是相對(duì)于較小的螺紋螺牙進(jìn)行的,然而在實(shí)際中還經(jīng)常用到較大螺紋牙的鋼拉桿進(jìn)行工業(yè)生產(chǎn)。

粗牙(較大螺紋牙)和細(xì)牙(小螺紋牙)的區(qū)別:螺距大小不同,粗牙螺距大,細(xì)牙小;粗牙螺紋抗疲勞能力強(qiáng)一些,對(duì)經(jīng)常拆裝方便一些;細(xì)牙自鎖能力強(qiáng),底徑尺寸大,靜載能力強(qiáng)。另外細(xì)牙的擰緊力矩是小一些,鋼級(jí)與預(yù)緊能力有一定關(guān)系,在同樣預(yù)緊力時(shí)細(xì)牙是小一些。本文中將對(duì)較大螺紋牙的鋼拉桿受力進(jìn)行分析。

2 建立有限元模型

1)以某一鋼拉桿梯形螺紋Tr140×10和三角形螺紋M85×6為實(shí)例。鋼拉桿共有4種屈服強(qiáng)度(345,460,550,650),屈服載荷為桿體直徑的截面積與屈服強(qiáng)度值相乘。不同屈服強(qiáng)度的鋼拉桿的螺紋要承受相對(duì)應(yīng)的載荷值。梯形螺紋Tr140×10,公稱(chēng)直徑d =140 mm,螺距P = 10 mm,基本牙型高H = 5.5 mm,中徑d2=135 mm,小徑d3=129 mm,牙型角α=30°,螺紋材料為345級(jí)φ120鋼拉桿,理論屈服載荷為3 900 kN,彈性模量E =210 GPa,泊松比μ=0.27,每圈螺紋受力F =3.9 kN。三角形螺紋M85×6,公稱(chēng)直徑d =85 mm,螺距P =6 mm,基本牙型高H =5.2 mm,中徑d2= 81.1 mm,小徑d3=78.5 mm,牙型角α= 60°,螺紋材料為345級(jí)φ70鋼拉桿,理論屈服載荷為1 327 kN,彈性模量E =210 GPa,泊松比μ=0.27,每圈螺紋承受的作用力F =13.27 kN。

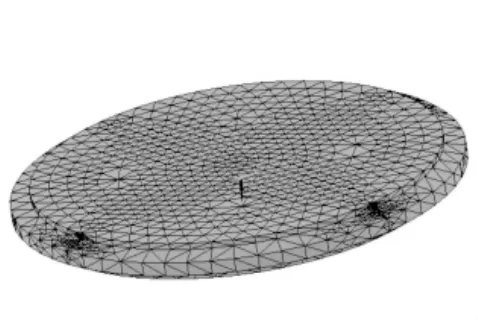

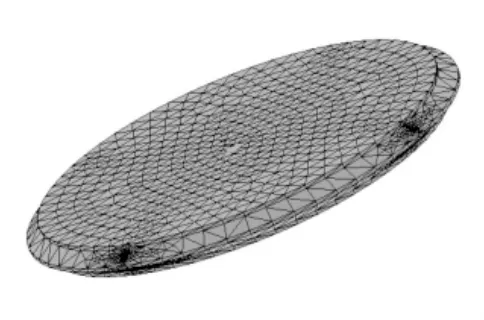

2)有限元模型的建立[4,5]。ANSYS單元庫(kù)中提供了超過(guò)150種的不同單元類(lèi)型,根據(jù)鋼拉桿螺紋螺牙的特點(diǎn)選用Solid187單元進(jìn)行離散網(wǎng)格劃分,Solid187單元是一個(gè)高階3維10節(jié)點(diǎn)固體結(jié)構(gòu)單元,具有二次位移模式可以更好地模擬不規(guī)則的模型,計(jì)算精度高,利用ANSYS14.0建立精確幾何模型及有限元模型見(jiàn)圖2,圖3,圖形2共8 433單元,14 312節(jié)點(diǎn),圖形3共12 674單元,20 734節(jié)點(diǎn)。

圖2 梯形螺紋模型

圖3 三角形螺紋模型

3 有限元分析

1)根據(jù)鋼拉桿螺紋牙的實(shí)際工況,將螺桿小徑的橫截面固定即施加Ux,Uy,Uz三向完全約束。2)在梯形螺桿面上施加大小為3 900 N均勻分布的面載荷,在三角形螺桿面上施加大小為13 270 N均勻分布的面荷載。3)對(duì)特定工況下的以上2種有限元模型進(jìn)行計(jì)算求解應(yīng)力分析。

4 結(jié)果分析

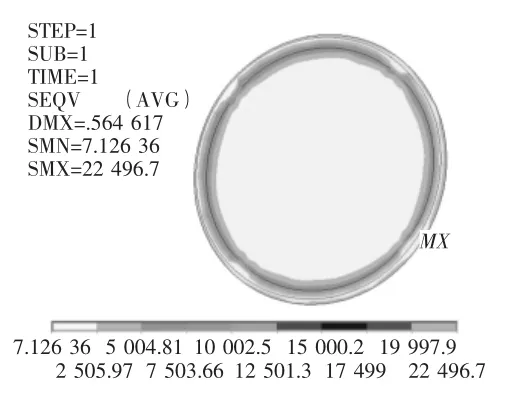

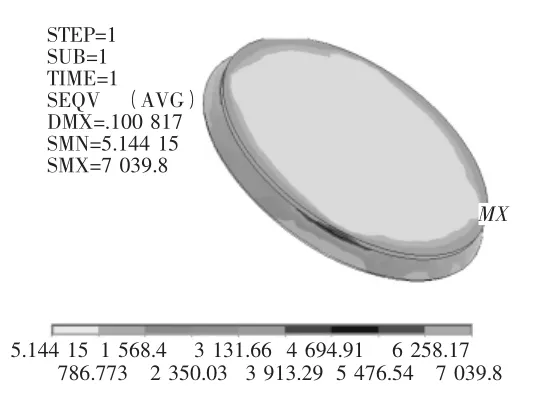

經(jīng)過(guò)ANSYS有限元計(jì)算,導(dǎo)出精確有限元模型等效應(yīng)力云圖見(jiàn)圖4,圖5,梯形螺紋等效應(yīng)力的最大值為7 039.8 N,三角形螺紋等效應(yīng)力的最大值為22 496 N。螺紋牙頂部變形較大,但在允許形變范圍以?xún)?nèi)。

圖4 梯形螺紋等效應(yīng)力云圖

圖5 三角形螺紋等效應(yīng)力云圖

與傳統(tǒng)的用懸臂梁的計(jì)算方法相比較,相同受力條件下,用ANSYS建立的圓形螺紋牙模型變形較小,應(yīng)力分析更加精確,該方法使模型建立更加方便,符合實(shí)際受力情況,計(jì)算結(jié)果變形在允許的范圍內(nèi),能達(dá)到滿意的變形精度。

參考文獻(xiàn):

[1]徐灝.機(jī)械設(shè)計(jì)手冊(cè)[M].第2版.北京:機(jī)械工業(yè)出版社,2003.

[2]吳宗澤.機(jī)械設(shè)計(jì)[M].北京:高等教育出版社,2001.

[3]錢(qián)學(xué)毅.鋸齒形螺紋壓根應(yīng)力有限元仿真分析[M].北京:起重運(yùn)輸機(jī)械出版社,2008.

[4]張朝暉.ANSYS11.0結(jié)構(gòu)分析工程應(yīng)用實(shí)例解析[M].北京:機(jī)械工業(yè)出版社,2008.

[5]ANSYS APDL參數(shù)化有限元分析技術(shù)及其應(yīng)用實(shí)例[M].北京:中國(guó)水利水電出版社,2013.

[6]邱榮茂,王大鳴.螺紋的三維建模[J].現(xiàn)代制造工程,2003 (7):92-93.

[7]錢(qián)學(xué)毅,吳雙,鄒麗梅,等.基于FEM的滑動(dòng)螺旋副螺紋牙根應(yīng)力計(jì)算及PDS仿真分析[J].輕工機(jī)械,2008(1):62-63.

中圖分類(lèi)號(hào):TU602

文獻(xiàn)標(biāo)識(shí)碼:A

文章編號(hào):1009-6825(2016)06-0223-02

收稿日期:2015-12-18

作者簡(jiǎn)介:張平(1990-),男,在讀碩士;陸志杰(1990-),男,在讀碩士

The force analysis on steel rod triangle and trapezoid thread★

Zhang Ping Lu Zhijie

(Construction Engineering School,Hebei University,Baoding 071000,China)

Abstract:This paper analyzed the existing problems in traditional steel rod thread strength calculation,taking a steel rod trapezoidal thread and triangle thread as an example,established the finite element model,and researched the whorl root stress,discussed its failure mechanism,the results showed that using ANSYS to establish a thread model had small deformation,the stress analysis more accurate and accord with force situation.

Key words:steel rod,thread,finite element model,equivalent stress