銅導線連接工藝研究及選用

黃瑩瑛,尹東海,李夕晨

(1.常州博瑞電力自動化設備有限公司,江蘇 常州213025;2.南京南瑞繼保電氣有限公司,江蘇 南京211102)

?

銅導線連接工藝研究及選用

黃瑩瑛1,尹東海2,李夕晨1

(1.常州博瑞電力自動化設備有限公司,江蘇 常州213025;2.南京南瑞繼保電氣有限公司,江蘇 南京211102)

摘要:介紹了各類導線連接工藝,對比分析各類連接工藝的特點,重點介紹逆變直流點焊工藝在直流互感器精密電阻連接中的應用,給類似產品提供參考。

關鍵詞:壓接工藝;錫焊工藝;逆變直流;電極

直流互感器作為直流輸電系統用電能計量、電量監測、電力系統控制與保護的重要裝置,與交流互感器相比,制造難度大,故障率高,在國內一直沒有得到推廣。特高壓±800 kV云南-廣東和向家壩-上海直流工程中直流互感器均依賴進口,國內制造水平與世界先進水平仍有一定差距。作為直流互感器的關鍵元器件之一的電阻,在系統中起到了關鍵作用。但是單個產品中電阻數量多、引腳連接困難等問題直接影響到產品的可靠性及穩定性,因此,解決電阻引腳連接問題尤為迫切。

本文主要介紹各類單股導線連接工藝,分析各類連接工藝的特點,旨在給直流互感器精密電阻串聯提供工藝借鑒。

1 銅導線常規連接方式

電阻引腳為紫銅鍍錫材質,常規連接方式有壓接和錫焊兩種。

1.1壓接工藝

壓接工藝廣泛應用于各行各業,在電力行業中更是應用普遍,從箱柜產品導線冷壓頭壓接到大型設備電纜端子壓接都會使用。常規的冷壓頭壓接工藝主要應用于多芯導線壓接,單芯導線之間連接如果采用壓接工藝,壓接接頭抗拉強度較低,長期受力的情況下容易松脫。由于電阻采用串聯形式且串聯級數多,斷路風險成倍增長,一旦出現斷路,將直接導致產品報廢。同時,導線連接處并非完全接觸,接觸面積相對較小,連接處溫升較大,對產品的散熱要求較高。該工藝擁有操作便捷、效率高、成本低廉、工人技能要求低等優點,但同時其接頭連接強度較低、可靠性較差、接觸電阻大等缺點也較為明顯。

1.2錫焊工藝

錫焊是指在一定溫度下熔化成液態的金屬錫合金在被焊金屬表面形成的新合金層,達到被焊物之間結構上的連接和電氣上的導電。該工藝操作方便,焊材價廉,在家用電器、電力設備等行業被廣泛采用。因此,也是一種可以考慮采用的連接工藝。

焊錫材料熔融后,焊料與被焊金屬浸潤結合,兩者接觸處分子相互滲透、吸引,產生新的分子鏈,形成新的合金層。此時合金中的分子既有新的分子鏈,又有原本金屬分子鏈,兩者相互交織。在熔錫冷卻固化后,這一合金層就是需要的連接層。

錫焊與壓接相比,為便于焊接,焊前需要固定好電阻引腳,難度較大。從施焊到焊料固化,整個過程用時需要控制在3~4 s之內,否則會對精密電阻性能產生影響。同時,受到焊前處理以及人員技能等因素的影響,焊接過程極容易產生虛焊或焊接失敗的情況。

直流互感器電阻串長期存在受力的情況,錫焊焊點亦無法長期承受拉力,因此該工藝在此類產品中應用也存在較大風險。

不論是以上所述壓接工藝和錫焊工藝,在直流互感器精密電阻串連接方面都有一定的局限性,缺點較為明顯,批量生產不推薦使用。

2 點焊工藝

2.1點焊原理

點焊是一種以加熱方式接合金屬或其他熱塑性材料如塑料的制造工藝及技術,是將焊件裝配成搭接接頭,并壓緊在兩柱狀電極之間,利用電流流經工件接觸面及鄰近區域產生的電阻熱效應將其加熱到熔化或塑性狀態,使之形成金屬結合的一種方法。

2.2常用點焊方式

工業生產中應用較多的點焊工藝大致有工頻交流式、電容儲能式、電子脈沖式以及逆變直流式等,其中,逆變直流焊機是近些年發展起來的新型焊接設備,在汽車工業中應用較為廣泛,其與焊接機器人的配合應用正逐步成為以后逆變電阻焊機的主要應用方向[1]。與傳統交流點焊機相比,具有輸出功率大、體積小、重量輕[2]、控制精度高、焊接電流脈沖小、功率因素高等優點,在工業領域逐步得到了推廣。電容儲能式、電子脈沖式焊機與其相比,除了價格上有一定優勢外,其焊接質量和穩定性方面都無法與逆變直流點焊機相比。

2.3逆變直流點焊機優勢

(1)電流閉環控制,直流輸出穩定,有效避免虛焊問題。(2)逆變頻率控制精度高,通電時間可靈活控制。(3)可實時監控電流、電壓、功率,提高了產品的焊接一致性和穩定性。

(4)焊接電流為脈動直流,無明顯的峰值電流,熔核尺寸穩定擴大,能有效解決焊接“飛濺”。

(5)焊接電流小,電極壽命長。

(6)焊機變壓器重量和體積小,輸入功率低,使用更為節能。

2.3.1關鍵技術性能

(1)焊接電流的影響

電流對產熱的影響比時間和電壓兩者都大。因此,在焊接過程中,它是一個必須嚴格控制的參數。焊接電流太小不能形成熔核或者熔核尺寸小,焊點強度小;焊接電流太大,會引起焊接工件過熱、飛濺、壓痕過深等現象。

(2)焊接時間的影響

為了保證熔核尺寸和焊接強度,焊接時間和焊接電流在一定范圍內可以相互補充。為了獲得一定強度的焊點,可以采用大電流和短時間(硬規范)也可以采用小電流和長時間(軟規范)。

(3)電極壓力的影響

電極壓力也是點焊的重要參數之一。電極壓力過大或過小都會使焊點承受能力降低和分散性變大,尤其對拉伸載荷影響更甚。當電極壓力過小時,由于焊接區金屬的塑性變形范圍及變形程度不足,造成因電流密度過大而引起加熱速度大于塑性環擴展速度,從而產生嚴重噴濺。這不僅使熔核形狀和尺寸發生變化,而且污染環境和不安全,這是絕對不允許的。電極壓力大將使焊接區域接觸面積增大,總電阻和電流密度均減小,焊接區散熱增加,因此熔核尺寸下降,嚴重時會出現未焊透缺陷。

一般認為在增大電極壓力的同時,適當加大焊接電流或焊接時間,以維持焊接區加熱程度不變。同時,由于壓力增大,可消除焊件裝配間隙、剛性不均勻等因素引起的焊接區所受壓力波動對焊點強度的不良影響。此時不僅使焊點強度維持不變,穩定性亦可大大提高。

電極壓力選擇時還應考慮以下因素:高溫強度愈大的金屬,電極壓力應相應增大;焊接規范愈硬,則電極壓力應相應增大。

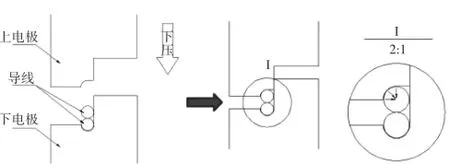

2.3.2焊接電極設計

焊接前,被焊件清理工序較為關鍵,否則容易造成“飛濺”,為避免焊機施壓過程中導線因受力而側滑,焊接電極推薦使用圖1所示結構。該結構在確保導線和電極充分接觸的基礎上還能夠避免導線在受壓狀態下左右移動,提高焊接質量和成功率。電極材料推薦使用鎢鋼、鎢銅或者純鎢材質,如使用純鎢材質電極,推薦使用嵌件結構,如圖2(a)所示,即將鎢電極頭嵌入銅棒中,可降低成本,加強散熱。實驗證明,鎢鋼材質電極在散熱性、耐磨性、防飛濺性、焊接穩定性等方面綜合性能較其他材質更為優異,銅質導線焊接時推薦使用鎢鋼電極,如圖2(b).

圖1 導線點焊電極結構及焊接過程

圖2 點焊電極

2.3.3點焊工藝過程注意事項

(1)被焊件焊前需清理,除去表面油污。

(2)焊前需觀察電極狀態,清除電極上殘留雜質。(3)不同規格導線需要注意調整焊接電流、焊接時間、焊接壓力。

3 結束語

逆變直流點焊工藝是目前較為先進的點焊方式,廣泛應用于家電、照明、電力系統等行業,市場應用較為成熟。該工藝具有熱影響區域小、焊點牢固、焊接效率高、污染較小、性能穩定等優勢,在直流互感器精密電阻焊接方面尤為適用。

參考文獻:

[1]甘文軍,李亞庭,王敏,等.逆變電阻焊的工業應用及研究進展[J].電焊機,2010,40(5):101-105.

[2]伍月華,黃石生,鄧上云,等.逆變式電阻焊機的新發展—IGBT逆變式點焊機[J].機械工程學報,1994,30(4):97-101.

Research and Selection of Copper Wire Connection Technology

HUANG Ying-ying1,YIN Dong-hai2,LI Xi-cheng1

(1.NR Electric Power Electronic Co.,Ltd,Jiang Su,Changzhou Jiangsu 213025,China;2.NR Electric Co.,Ltd,Jiang Su,Jiangsu Nanjing 211102,China)

Abstract:This paper introduces various types of wire connection technology,compares and analyzes the characteristics of various types of connection technology,and emphatically introduces the application of inverter DC spot welding technology in precision resistance connection of DC transformer,and provides reference for similar products.

Key words:pressing technology;soldering technology;inverter DC;electrode.

中圖分類號:TH162

文獻標識碼:B

文章編號:1672-545X(2016)03-0078-02

收稿日期:2015-12-22

作者簡介:黃瑩瑛(1987-),男,江蘇溧陽人,本科,助理工程師,從事電力設備結構與工藝研究。