構皮灘升船機超大超重卷筒加工關鍵技術

江健煒(中國水利水電夾江水工機械有限公司,四川 夾江 614100)

?

構皮灘升船機超大超重卷筒加工關鍵技術

江健煒

(中國水利水電夾江水工機械有限公司,四川 夾江 614100)

摘要:以構皮灘升船機主提升卷筒加工為例,探索應用超大超重卷筒加工新技術:采用獨特工件支承和動力傳遞方式;模塊化組合式機床結構設計及動力優化措施;改等切深順序加工法為變切深跳躍加工法等。解決了超重、超大卷筒加工難題,提高了加工效率。該技術為特型加工機床、工裝設計及加工工藝措施提供新思路。

關鍵詞:升船機卷筒;超重超大;獨立支承;跳躍加工

1前言

升船機是水電站大壩重要的通航設備,主提升機卷筒是卷揚式升船機極其重要的零件,直接影響升船機的運行平穩性和大壩通航的安全可靠性。為滿足揚程和承載力的工程需求,升船機卷筒設計通常都有尺寸大、重量重等特點,這往往就是生產制造過程中的難點。整套設備的制造過程機械加工是關鍵環節,難點主要集中于此。超大超重卷筒加工必然遇到的難點主要有:①零件加工需要超大型機床,但這種機床對工件尺寸變化的適應范圍窄,實力一般的企業不會配置,于是資源很稀缺;②外圓車削力臂長,對機床動力是個考驗;③工件大、繩槽大,切削量多,耗時長,業主工期要求緊。于是,探索研究高承載能力、加工工件尺寸范圍寬的加工裝備,以及高效的加工工藝方法很有必要。本文以烏江構皮灘升船機卷筒的加工為例,著重介紹夾江水工機械有限公司針對升船機超重超大型卷筒的加工開發應用的新裝備和新技術。

2構皮灘升船機卷筒狀況及加工要求

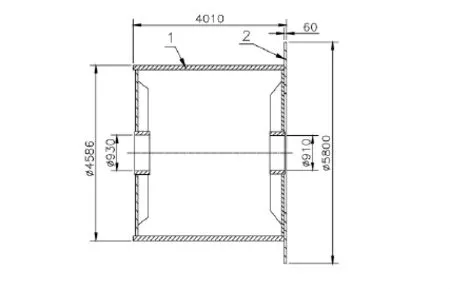

烏江構皮灘500 t級卷揚式完全平衡垂直升船機是目前國內同類型升船機中機構最龐大的。由我公司承制的第三級升船機主提升機卷筒共16件,卷筒名義直徑Φ4 586 mm,筒體長4 010 mm,繩槽底徑Φ4 436±0.25 mm,任意兩個卷筒繩槽底徑實測值相差不得大于0.3 mm;制動盤直徑Φ5 800 mm,制動盤端面跳動不大于0.2 mm,單個卷筒、制動盤及卷筒軸一起重達到90 t,其重量和尺寸在我公司承制的乃至國內目前建造的升船機中均是最重最大的卷筒裝置(圖1),而且對加工精度要求較高。

圖1卷筒及制動盤結構示意

1、卷筒,2、制動盤

3超重超大型卷筒加工的創新技術及工藝措施

針對該批卷筒超大超重的特點,以及特型加工機床稀缺且無擴展性的現狀,我們開展了系列技術攻關與工藝研究,并取得很好的成效。

3.1軸承座式獨立支承及萬向聯軸器扭矩傳遞結構設計

3.1.1卷筒支承及動力傳遞裝置

(1)承載能力:考慮功能的擴展性,該裝置按額定125 t的承載能力設計。

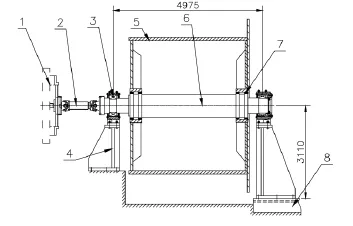

(2)結構方案:采用一件工裝支承軸支承卷筒,支承軸與卷筒軸孔之間通過漲緊套聯接、定心、傳遞轉矩;支承軸兩端各有一個大型軸承座,所有重量通過這兩軸承座經支座傳遞地平臺或地面基礎上,機床不承受工件重量,其中,右側支座可根據卷筒長度在地平臺上移動調節;機床卡盤與卷筒支承軸之間通過萬向聯軸器聯接,機床通過萬向聯軸器傳遞扭矩,帶動卷筒旋轉加工(圖2)。這樣的結構解決了機床承重難題,解決了調心、力矩傳遞問題,同時,工件裝卡時對卡盤的同軸度要求就可降低,從而大大降低了工件裝卡找正難度,提高工作效率。此方法已獲得實用新型專利(專利號:CN201833234U)。

圖2卷筒支承及運動傳遞方案

1、機床卡盤;2、萬向聯軸器;3、調心軸承座;4、支座;5卷筒及制動盤;6、工裝支承軸;7、漲緊套;8、地平臺

3.1.2結構設計與承載能力、回轉精度及傳遞轉矩校核

(1)軸承選擇:為滿足卷筒加工過程中的旋轉精度,兩個軸承選用調心滾子軸承,內孔直徑500 mm,軸承旋轉精度為0.01 mm,根據卷筒重量、尺寸及軸孔直徑選擇雙列圓錐滾子軸承(GB/T299-1995),軸承型號3510/500。單件軸承基本額定載荷Cr=3920kN,最小徑向載荷Fmin=0.02Cr=0.02×3390=678 kN。承載能力與精度滿足卷筒加工精度要求。

(2)漲緊套選擇:根據切削卷筒最大轉矩TM ax=615.342 kN·m,選擇 Z2型脹緊聯接套(GB/T7934-1999):螺釘鎖緊扭矩1 000 N·m,傳遞扭矩達1 300 kN·m。具體尺寸如下:

d=800 D=910 L=102 2件

d=800 D=930(定做)L=102 2件

(3)支承結構設計:為了保證卷筒加工承載能力,卷筒軸承座支座設計為整體,雙筋板方式,支座底板長1 020 mm,寬1 600 mm,底板厚度120 mm,高1 870 mm。為了增強卷筒加工中的穩定性,支座采用螺栓連接固定,支座高度盡可能減小以降低卷筒重心,支座中心高取為3 110 mm滿足制動盤回轉。支承軸采用通軸,經對軸進行剛度校核完全滿足承載能力。

(4)萬向聯軸器選擇:經計算,卷筒加工需要的最大轉矩TM ax=615.342 kN·m;

選擇萬向聯軸器:SWC620DH1250(長度定做),公稱轉矩達1 000 kN·m,為短伸縮焊接式,伸縮量≥90 mm,長度1 250~1 350 mm,保證扭矩傳遞加工卷筒。

3.2模塊化組合式數控卷筒加工機床研制

3.2.1機床方案確定

(1)結構方案:采用模塊化組合式結構,目的是方便根據工件大小,適時調整各部位的高度和位置,擴大機床對工件尺寸變化的適應能力。由于機床卡盤不再需要承受工件的重量,組合機床的設計以數控QZ-053車床的主軸箱和切削走刀機構為主體,構建模塊化組合式機床結構,機床各部位均可通過增減支墊模塊調整高度。除主軸箱位置固定外,其他部位均安置在地平臺上,可隨時根據需要調整位置。該機床能加工工件直徑范圍為:Φ2 000~Φ6 300 mm;最大加工長度達7 000 mm。如增加地平臺,還能繼續擴大加工工件尺寸范圍。

(2)機床動力優化方案:在加工大尺寸卷筒時,該機床主傳動動力系統還未得到充分發揮。轉速處于基速以下,電機輸出功率未達到額定值。可以通過增大主傳動系統速比方式,在保持現有主軸轉速的基礎上,將主電機的轉速提升適當值,得到很好的功率—轉矩輸出匹配,也可以說,通過增加主傳動系統速比方式,進一步將電輸出轉矩放大,從而實現提升機床主軸轉矩輸出,達到增加機床切削動力的目的。機床主軸動力增加后,就可以根據工作需要或切削刀具的承受能力,有限地增加吃刀量。也可在保持原吃刀量的基礎上,通過無極調速和檔位變速方式提高切削速度,提高生產效率。增加的減速裝置應做到切換(或更換)方便。

3.2.2模塊化組合式機床結構設計與制作

(1)以QZ-053數控機床主軸箱為主體,根據基礎及主軸箱接口設計制作支座(焊接加工),安裝、調整就位;該支座還可根據加工工件尺寸進行加、減、更換,實現高低調節。

(2)以QZ-053數控機床切削走刀系統及導軌為主體,根據地平臺及切削導軌接口設計制作支座(焊接加工),安裝、調整就位。該支座同樣也可根據加工工件尺寸進行加、減、更換,實現高低調節,同時,還可在地平臺上前后摞動,實現滿足不同直徑卷筒加工的目的。

(3)機床動力優化措施:

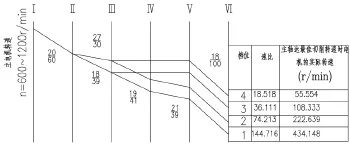

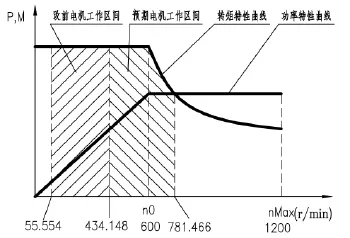

1)原理分析:該機床的主傳動鏈由電氣無級調速+機械有極變速系統組成,動力傳遞路線為:直流電機—主軸箱四檔變速系統—主軸。根據實踐經驗,35~45 m/min為卷筒切削最佳線速度,構皮灘升船機第三級提升卷筒直徑為Φ4 586 mm,由此推算主軸的最佳工作轉速為3 r/min左右。同時推算出,該主軸轉速經過機械變速系統的變速作用,使主傳動電機的實際轉速需要控制在55.554~434.148 r/min之間(圖3)。從電機功率—轉矩特性曲線(圖4)可看出,電機實際輸出功率離額定功率還較遠,還有潛力可挖。依據電機特性和電力拖動原理:當電機轉速處于基速n0以下,為恒轉矩輸出,電機輸出功率隨轉速增高而線性提升,當電機轉速達到n0時轉為恒功率輸出,同時輸出轉矩開始隨轉速增高而非線性下降。同時也看出,加工工件的直徑大到一定程度,為保持最佳的切削線速度,必然會在變速系統的作用下,壓制主電機的轉速,同時壓制電機的功率輸出,而當電機輸出功率降到一定程度后,會明顯影響切削加工效率。從理論上講,可以在主傳動系統中增加適當速比的減速裝置,達到增加電機輸出功率(或者說放大電機輸出的轉矩)的目的。

圖3機床主傳動轉速分布

2)具體措施:根據產品加工實際需要,主電機與主軸箱之間串接一套減速裝置。該裝置同樣采用模塊化組合結構,可根據加工實際需要,隨時增、減、撤、換。經過計算,構皮灘升船機卷筒加工時,增加一臺速比為 1.8:1的減速器,主電機轉速可在100~781.466 r/min之間調節,覆蓋了n0=600 r/min區段(圖4),比較合適。

圖4主電機功率—轉矩特性曲線

3.3工藝方法改進

3.3.1工藝流程改變

由于構皮灘升船機提升卷筒尺寸超大、重量超重,切削加工時采用了獨特裝卡方式,整個制造工藝流程有別于其他普通卷筒,主要區別是將軸孔、端面及制動盤安裝止口的加工提前,節約來回倒換機床的工期,提高整體生產效率,但是,質量控制風險大大提升。主要通過提前進行詳細計算和科學推演,以及嚴把各工序的過程質量控制關來規避此類風險。3.3.2加工工藝方法優化

由于刀具結構優化和機床動力提升,為該卷筒加工的新工藝方法實施拓展一定空間,為加工編程時參數調整提供信心和保障,作業效率大大提高,加工質量提高顯著。

在卷筒加工和整個過程中,繩槽加工是重點和難點,因繩槽結構和刀具形狀的關系,在粗開槽時,切削刃與工件的接觸面相對較寬,切削阻力相對較大,很大程度上制約了切削速度和吃刀深度的提高。車削加工尺寸小的卷筒,這方面體現不明顯,而車削大尺寸、大繩槽卷筒時,因切削力臂長,且繩槽深,與刀具接觸面寬,產生的切削力矩非常大,無論如何對機床動力都是個嚴峻的考驗。于是,在車削構皮灘升船機主提升卷筒繩槽過程中,經反復琢磨,探索出一套新型加工工藝方法,即:改常用等切深逐層順序加工法為變切深跳層加工法。

等切深逐層順序加工法是指在程序中給定固定的吃刀深度,從頭到尾、由表及里順序進刀切削,用這種方法使刀具在第一刀切入繩槽時左、右及尖部三面受力,阻力很大,刀具越深入越明顯,于是就不敢切太深,導致加工效率不高;而變切深跳躍加工法則是指先在繩槽中間以小吃刀深度連切兩層,再跳回以兩倍吃刀深度加工兩側邊,采取此方式減小切削阻力,節省加工時間,提高了加工效率。具體編程如下所示:

數控QZ-053加工程序

例:主程序

G90 G94 S=R913 M03

1(第一層)

N10 R909=12 R910=33.055;

R912=R900+31 R923=0.5;//分13刀加工,刀間距5.509,該層深度0.5 mm

N15 L40 P1;//調用已設定的子程序L40

N20 L50 P=R909+1;//循環調用L50子程序

2(第二層)

N25 R909=11 R910=-31.51 R912=R900+30.5;

R923=1;//分12刀加工,刀間距為5.729,該層深度1 mm

……

56(第56層)

N835 R909=10 R910=-29.412 R912=R900+3.5;

R923=0.5;//分11刀加工,刀間距為5.882 3,該層深度0.5 mm//

N840 L40 P1;//調用已設定的子程序L40

N850 L50 P=R909+1;//循環調用L50子程序

N860 M50;

N865 M30;

例:子程序

……

G33 X=R904 Z=R905 K=R917 I=R918;//進刀段

G33 Z=R925 K=R917;//螺紋加工

……

G33 X=R901 Z=R907 K=R917 I=R918;//退刀段

……

卷筒各面加工完成后,還與制動盤裝配一體完成制動盤各面精加工。

4取得的效果

(1)采用工裝支承軸+漲緊套支撐、軸承座式獨立支承及萬向聯軸器動力傳輸結構,徹底擺脫了加工超大超重卷筒時機床承載能力以及工件裝卡同軸度超差的影響,結構穩固安全,重心調節便捷,動力傳遞平穩可靠,且回轉精度完全滿足切削加工要求。

(2)采用模塊化組合式機床結構設計,使機床可加工直徑Φ2 000~Φ6 300 mm,長度:50~7 000 mm的工件,適應能力遠比通用機床強。

(3)采用適當增加主傳動鏈速比的方式,解決了機床加工超大卷筒時主電機功率—轉矩輸出特性不佳的問題,挖掘機床動力潛能,提高了加工效率。

(4)采用創新的編程方案,優化了走刀路徑,提高了加工效率,單件卷筒加工周期由15 d/件提升到9 d/件。

(5)產品質量檢測結果顯示:卷筒繩槽底徑尺寸為Φ4 436.05 mm,任意兩個卷筒繩槽底徑實測值相差為0.12 mm;制動盤端面跳動為0.07 mm。完全符合設計工藝要求。

5結論

從構皮灘主提升卷筒加工過程和取得的實際成效來看,針對升船機超重超大型卷筒的車削加工,可通過以下措施擺脫對特大型標準機床的依賴:

(1)采用工件獨立支承方案,有效地避開機床承重局限,解決超重卷筒加工難題。

(2)采用模塊化組合式機床結構,擴展機床調節范圍,提高對工件尺寸變化的適應能力,解決超大型卷筒加工難題。

(3)通過調整動力傳輸系統的傳動比,挖掘機床動力輸出潛能。

(4)改等切深逐層順序加工法為變切深跳躍加工法,能有效降低切削阻力,提高吃刀深度,從而提高加工效率。

參考文獻:

[1]劉小春,等.電機與拖動[M].北京:人民郵電出版社,2010.

[2]張質文,等.起重機設計手冊[M].北京:中國鐵道出版社,1998.

[3]成大先,等.機械設計手冊[M].北京:化學工業出版社,2007.

[4]呂亞臣.重型機械工藝手冊[M].哈爾濱:哈爾濱出版社,1998.

中圖分類號:U642

文獻標識碼:B

文章編號:1672-5387(2016)06-0040-04

DOI:10.13599/j.cnki.11-5130.2016.06.015

收稿日期:2016-01-13

作者簡介:江健煒(1967-),男,工程師,從事水利水電工程機械制造及總裝工作。