液態模鍛壓鑄工藝在鋁合金汽車結構件生產上的應用

韓橋,蘭冬云(中國汽車工業工程有限公司,天津 300113)

?

液態模鍛壓鑄工藝在鋁合金汽車結構件生產上的應用

韓橋,蘭冬云

(中國汽車工業工程有限公司,天津 300113)

摘要:闡述了液態模鍛壓鑄工藝的特點和產品優勢,以及液態模鍛壓鑄工藝在鋁合金汽車結構件生產上的應用。同時簡單介紹了液態模鍛壓鑄工藝的生產流程和設備選取。指出了在鋁合金汽車結構件生產上采用液態模鍛壓鑄工藝是一種行之有效的先進技術。

關鍵詞:液態模鍛壓鑄;鋁合金汽車結構件;產品優勢

稿件編號:1512-1168

0 前言

液態模鍛壓鑄技術作為先進的壓鑄成型技術,在國外已經得到20多年的成熟應用。其原理是對進入液態模鍛鑄型型腔內的液態或半固態的金屬或合金施加較高的機械壓力,使其成形和凝固,從而獲得鑄件的一種工藝方法。由于高壓凝固和塑性變形同時存在,金屬在壓力下結晶凝固并強制消除因凝固收縮形成的縮孔縮松,因此可以獲得組織致密、無氣孔縮松等造缺陷的液態模鍛鑄件[1]。

充型和凝固是液態模鍛工藝中兩個重要的環節,低壓充型和快速高壓補縮凝固是液態模鍛鑄件組織致密的保證。

充型:全自動液態模鍛機充型采用液壓驅動,低壓充型,下端進料,上端排氣,充型速度無級可調,排氣通暢,充型過程無卷氣,鑄件內部幾乎無氣孔缺陷。

凝固:液態模鍛需要借助較大的機械壓力(100 MPa左右)完成鑄件凝固過程中的補縮,液態金屬在此高壓下凝固時,組織細小、致密,同時無氣孔,縮松等缺陷,所得鑄件的綜合性能較高,可接近鍛件。

1 液態模鍛壓鑄工藝特點

液態模鍛是鑄鍛相結合的一種新興工藝,它既具有鑄造工藝簡單、生產成本低、可制件形狀復雜的優點,又具有模鍛產品晶粒細密、組織均勻、力學性能好、成型精度高的特點。

①在成形過程中,尚未凝固的金屬液自始至終在等靜壓的作用下結晶凝固、流動成形;已凝固的金屬層在壓力下發生塑性變形,具有熱變形組織,晶粒細小,組織均勻,同時壓力使制件外側緊貼模具內壁,使工件形狀尺寸準確。

②由于先結晶凝固層產生塑性變形,要消耗一部分能量,因此金屬液經受的等靜壓不是定值,而是隨著凝固層的增厚而下降。

③固液區在壓力作用下,發生強制性的補縮,從而能消除制件內部縮孔疏松等缺陷,提高了制件力學性能。

④與普通熱模鍛相比,金屬液的流動性遠大于固體金屬,充填模具型腔的性能較好,能夠用一副模具一次成形形狀比較復雜的制件。

⑤密度、力學性能基本等同模鍛件。

⑥由于無需冒口補縮,因而金屬利用率高,生產過程節能環保。

⑦可鑄造變形合金,因此可做表面陽極氧化。

⑧液態模鍛鑄件與壓鑄鑄件不一樣,可以進行固溶及時效熱處理,以大幅度提高鋁合金的力學性能。

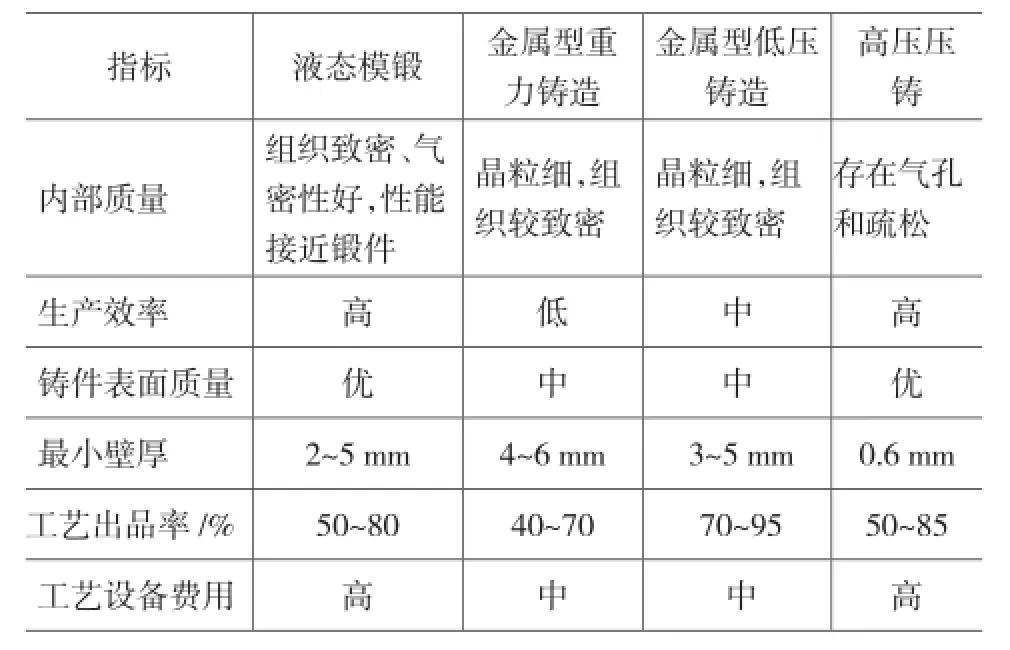

液態模鍛工藝與常用鑄造工藝的指標比較見下表1。

表1 液態模鍛工藝與常用鑄造工藝指標比較表

2 在鋁合金汽車結構件上的應用

隨著汽車行業輕量化趨勢明顯,對鋁合金部件拉動巨大,未來幾年是汽車結構件輕量化發展的黃金時期,液態模鍛壓鑄工藝是目前最經濟適合生產汽車結構件的成型方式。

液態模鍛壓鑄工藝已經在日本豐田、本田、馬自達等汽車企業和歐洲的德國、意大利等國得到廣泛應用,生產的產品涵蓋包括轉向節、控制臂、車輪、副車架、連接桿等大量汽車結構件上和坦克履帶輪等軍工產品,技術和工藝風險較少。

目前,國內外汽車廠家采用液態模鍛壓鑄工藝所生產的鋁合金汽車結構件主要零部件有鋁合金活塞、鋁合金輪轂、鋁合金衡量(十字粱)、轉向節、氣囊支撐臂、汽車控制臂、制動卡鉗、鋁合金發動機支架、鋁合金變速箱以及鋁合金空壓機連桿等。

國內汽車廠家里如東風汽車公司、吉利汽車公司、比亞迪汽車公司、廣汽集團、長城汽車等大型汽車廠家都在采用液態模鍛壓鑄工藝所生產的鋁合金汽車結構件,并且使用的數量和比例在逐步增加。

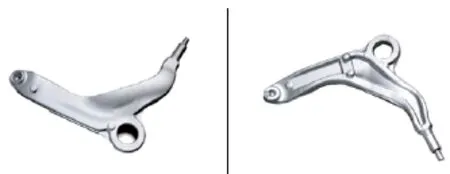

圖1和圖2為采用液態模鍛壓鑄工藝所生產的典型鋁合金汽車結構件。

圖1 汽車控制臂

圖2 汽車轉向節

3 典型產品優勢分析

3.1 鋁合金汽車轉向節優勢分析

汽車轉向節是汽車極其重要的安全結構件,在轉向、緊急制動、側滑、越過不平路面時承受多種疲勞載荷作用和意外事件的沖擊。傳統汽車轉向節主要由球墨鑄鐵鑄造而成。為了汽車輕量化和提高簧下性能,國外自十年前左右開始研發高性能鋁合金轉向節,目前歐美、日本等許多汽車已規模化使用鋁合金轉向節,由現有的鑄鐵件、鍛造件向鋁合金精確鑄造新產品的升級換代,以實現轉向節產品的輕量化、高性能化和低成本化。目前國內已有企業掌握其制造技術,成功開發了汽車轉向節產品,并進行量產化。

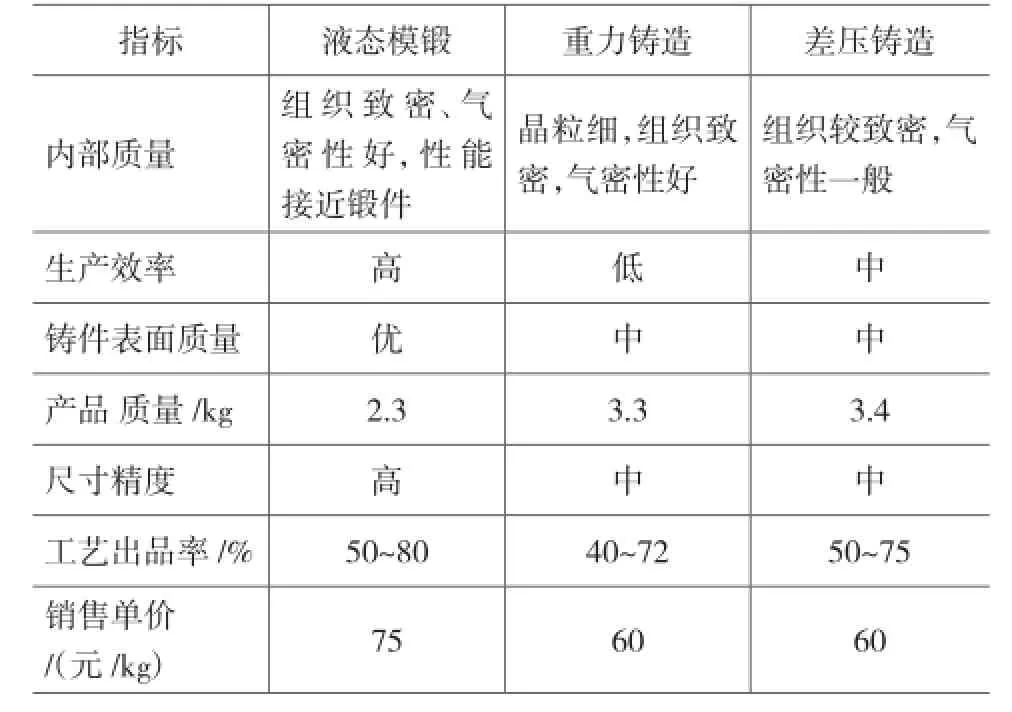

液態模鍛代表產品轉向節的各類工藝及成本對比如表2。

表2 液態模鍛代表產品轉向節的各類工藝及成本對比表

從表中數據,可以看出液態模鍛工藝生產的鋁合金汽車轉向節具有以下優勢。

①產品質量可以得到保證。液態模鍛工藝生產的轉向節組織致密、氣密性好,性能接近鍛件,優于重力鑄造和差壓鑄造。

②產品重量輕,有利于汽車輕量化,符合國家產業政策。從表中可以看出,液態模鍛工藝生產的轉向節分別比重力鑄造工藝和差壓鑄造工藝生產的轉向節要輕1 kg和1.1 kg。

③單件產品采購價降低。對于客戶來講,最終采購成本是要攤到每輛整車的每個零件上的。對于同樣數量需求的轉向節,例如1萬件,不同鑄造工藝的采購成本為:液態模鍛=2.3×75×104=172.5(萬元);重力鑄造=3.3×60×104=198(萬元);差壓鑄造=3.4×60×104=204(萬元)。對比可以看出,雖然液態模鍛轉向節的銷售單價(按元/kg計)高于其他兩種工藝,但是對于客戶而言,由于產品重量降低,同等數量的轉向節綜合采購成本反而顯著降低。因此,在綜合價格優勢方面液態模鍛是占優的。

④產品尺寸精度高,減少機加工余量,從而降低內部機加工成本和加工廢料量。

⑤產品結構更合理,給予汽車底盤各零部件預留出更多的安裝空間。產品自重的降低和尺寸精度的提高,在滿足關鍵尺寸和必要結構的前提下,帶來的必然是產品體積的減小,也可以形容成“瘦身”。“瘦身”的好處就是盡量少的占用擁擠的底盤安裝空間,使別的底盤零部件有更大的靈活性和自由度。

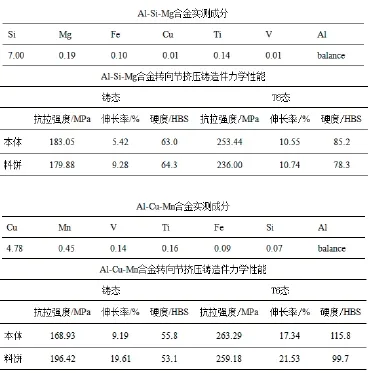

采用液態模鍛壓鑄工藝生產的鋁合金汽車轉向節各項性能如圖3。

3.2 鋁合金氣囊支撐臂優勢分析

圖3 鋁合金汽車轉向節各項性能

氣囊支撐臂是比較特殊的汽車結構件。目前,只有在新能源電動汽車上才會使用氣囊支撐臂,在傳統燃油汽車中不使用這個結構件。由于目前汽車用動力電池發展未取得突破進展,為獲得續航能力強的電動汽車就必須堅定的走輕量化道路,鋁合金件的應用極大的降低了電動汽車的整車自重。

氣囊支撐臂作為重要的電動汽車結構件,采用鋁合金材料是勢在必行的。目前,采用液態模鍛壓鑄工藝已經成功批量生產氣囊支撐臂,而且也是目前唯一一種成功生產此類產品的鑄造工藝。

4 液態模鍛壓鑄工藝生產流程和設備選用

4.1 生產流程

一般情況下,液態模鍛車間分為鋁液熔化、液態模鍛和鑄件清理三個工段。

①鋁液熔化工段

鋁合金熔化爐的最佳選擇是采用燃天然氣的集中快速熔化保溫爐,因為該爐具有以下優點:采用潔凈燃料,污染物少,對車間環境影響小;熔化速度快,氧化率低,材料損失少,金屬燒損率<1.5%;爐內設置有鋁液液位檢測裝置,防止溢流發生;鋁液溫度控制精度可達±5 ℃,鋁液的質量高;該爐采用優質耐火材料,使用壽命可達3~5年。

在鋁液熔化工部設置精煉除氣設備,并采用無毒(無公害)精煉、除氣熔劑來對鋁合金液進行精煉、除氣處理。同時設置澆包預熱裝置進行澆包的預熱。采用帶鋁液保溫包叉車,負責向每臺液態模鍛機的保溫爐內分配合格的鋁合金液,供澆注用。

②液態模鍛工段

液態模鍛工段所用鋁液從鋁液熔化工段通過叉車運送至每個液態模鍛機的保溫爐內。液態模鍛機全部配備自動噴涂料機,自動取件機械手、銑冒口機、飛邊毛刺打磨機、鑄件輸送機。全自動液態模鍛機采用計算機管理系統,實現整個鑄造過程的檢測、存儲、計算和記錄。

③鑄件清理工段

鑄件經過鋸冒口,打磨飛邊毛刺后,人工碼放在料框里。然后通過輸送系統送至熱處理工位部分(需要人工打磨的則運送至人工打磨工位)。

鑄件的熱處理采用T-6連續式熱處理爐,鑄件筐通過輥道進入熱處理爐,進行固溶、時效、淬火等工序。

熱處理后的鑄件,輸送至拋丸工位,拋丸清理采用懸鏈式拋丸清理機,以提高生產效率。

拋丸后的鑄件需經過熒光滲透、X射線探傷等檢測手段,檢測合格的鑄件裝筐運送至機加工車間進行機加工。

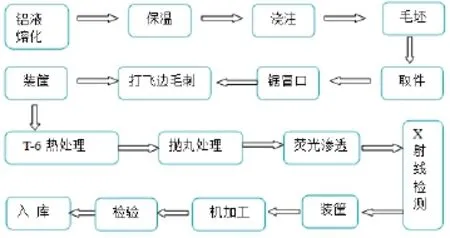

液態模鍛車間生產工藝流程見圖4。

圖4 液態模鍛車間生產流程

4.2 設備選用

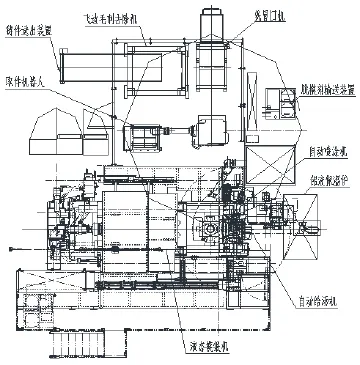

液態模鍛機是液態模鍛壓鑄工藝生產中的關鍵設備,一般配置其他輔助設備形成一套液態模鍛機單元。在液態模鍛機單元中可以完成鋁液保溫、鋁液澆注、模鍛成型、自動取件、銑冒口、清理飛邊毛刺等功能,從液態模鍛機單元出來的鑄件可以進行下一道工序。

典型的液態模鍛機單元布置如圖5。

圖5 典型液態模鍛機單元布置圖

5 結語

(1)液態模鍛壓鑄工藝作為一種先進的鑄造工藝已經在鋁合金汽車結構件上得到成功且廣泛的應用。

(2)相比于重力鑄造、差壓鑄造等傳統鑄造工藝,液態模鍛壓鑄工藝生產的鋁合金汽車結構件具有內部質量好、產量重量輕、產品單價采購件低、尺寸精度高、產品結構合理等優點。因此液態模鍛壓鑄工藝必將得到迅猛發展。

參考文獻

[1] 趙恒義,周天西.液態模鍛工藝及發展應用現狀[J].熱加工工藝,2000(02):45-46.

[2] 葉四友,范宏訓,王潛.內冷鐵在4Cr5MoSiV鋼液態模鍛中的應用[J].中國鑄造裝備與技術,2010(2).

Application of liquid die forging for aluminum alloy automobile structures

HAN Qiao, LAN DongYun

(China Automobile Industry Engineering Corporation, Tianjin 300113, China)

Abstract:The paper introduces the features and product advantages of liquid die forging, and illustrates the application of liquid die forging for aluminum alloy automobile structures.The production processes and equipment selection of liquid die forging were represented.In the end, liquid die forging applied to aluminum alloy automobile structures indicated an effective advanced technique.

Keywords:liquid die forging;aluminum alloy automobile structures; product advantage; application examples

中圖分類號:TG249.2+5;

文獻標識碼:A;

文章編號:1006-9658(2016)03-0080-04

DOI:10.3969/j.issn.1006-9658.2016.03.024

收稿日期:2015-12-24

作者簡介:韓橋(1982—),男,工程師,主要從事鑄造設備研究及各類鑄造車間設計.