熱處理對噴射成形H13鋼組織性能的影響

謝敬佩,曹飛楊,王淼輝,劉恒三

(1.河南科技大學 材料科學與工程學院,河南 洛陽 471023;2.機械科學研究總院 先進制造技術研究中心,北京100083)

?

熱處理對噴射成形H13鋼組織性能的影響

謝敬佩1,曹飛楊1,王淼輝2,劉恒三2

(1.河南科技大學 材料科學與工程學院,河南 洛陽 471023;2.機械科學研究總院 先進制造技術研究中心,北京100083)

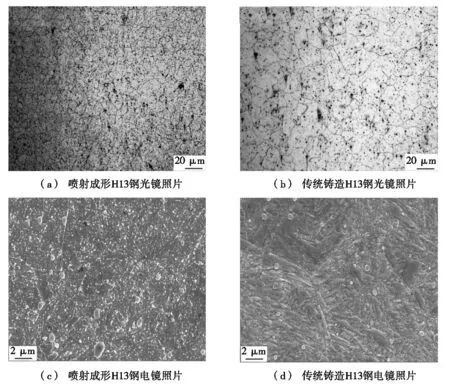

摘要:通過硬度試驗、拉伸試驗、沖擊試驗、光學顯微鏡以及掃描電鏡分析,對噴射成形H13鋼經熱處理的組織與性能的變化進行了研究,并與傳統鑄造H13鋼的組織和性能進行了對比。研究結果表明:噴射成形H13鋼晶粒細小,消除了元素偏析,熱處理后碳化物彌散分布于晶界和馬氏體邊界;而傳統鑄造H13鋼晶粒粗大,存在大量粗大的一次碳化物,惡化了材料性能。

關鍵詞:噴射成形;H13鋼;熱處理;組織性能

0引言

由于H13熱作模具鋼具有較高的淬透性、較好的高溫強度以及良好的綜合力學性能,因此成為鋁合金壓鑄模的首選模具鋼,并且廣泛應用于熱鍛模和熱擠壓模。傳統鑄造工藝生產的H13鋼組織中會存在帶狀偏析,經過鍛造仍不能有效消除。元素偏析造成的組織不均勻能夠降低H13鋼的力學性能,導致模具出現早期失效現象,減少模具壽命[1-4]。

噴射成形工藝是一種把液態金屬通過霧化、沉積,直接得到近終形產品的技術。由于霧化、沉積過程冷速快,具有快速凝固的特點,如晶粒細小、組織均勻和無宏觀偏析等[5-7]。文獻[8]研究了噴射成形H13鋼的顯微組織和過噴粉末對組織的影響,發現噴射成形H13鋼的組織為細小的等軸晶,幾乎沒有碳化物,且隨著過噴粉末尺寸的減小,一次枝晶也逐漸減小。但是文獻[8]并沒有系統地研究熱處理對噴射成形H13鋼組織變化以及性能的影響。本文分析了噴射成形H13鋼經過不同溫度熱處理后的組織演變和力學性能,并與傳統鑄造H13鋼進行了對比,驗證了噴射成形工藝的優越性。

1試驗材料及方案

1.1試驗材料

感應熔化的H13鋼液流通過中間包進行霧化,被高壓氮氣加速后沉積在基板上,逐層累積成鑄錠。由于噴射成形的沉積坯存在一定的孔隙,因此對其進行鍛造加工,得到更加致密的H13熱作模具鋼,其化學成分見表1。噴射成形工藝參數和鍛造工藝參數見表2。

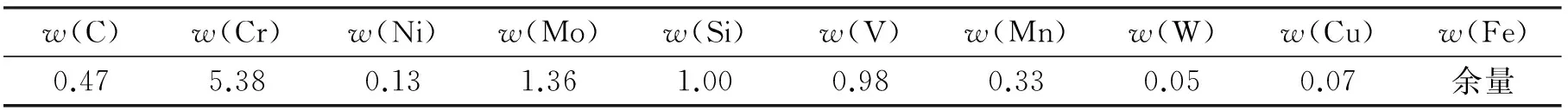

表1 噴射成形H13鋼的化學成分 %

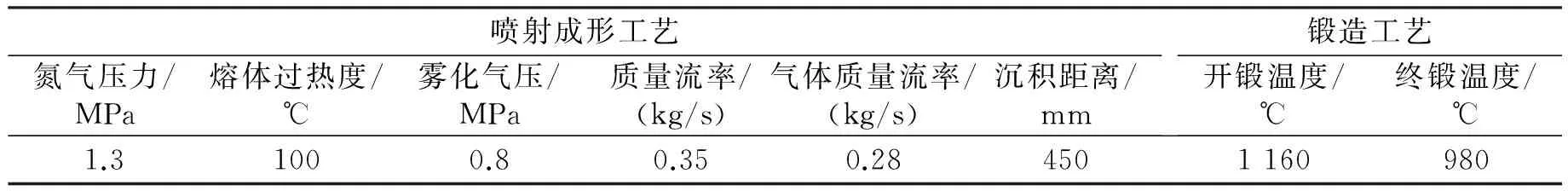

表2 噴射成形工藝參數和鍛造工藝參數

1.2試驗方案

對鍛造后的噴射成形H13鋼分別在980 ℃、1 000 ℃、1 020 ℃、1 050 ℃、1 080 ℃和1 100 ℃淬火,保溫30 min,淬火介質為油。回火溫度分別為300 ℃、400 ℃、500 ℃、550 ℃、600 ℃、650 ℃和700 ℃,保溫2 h,回火2次。

1.2.1力學性能測試

室溫硬度測定采用HRS-150D型硬度計,每個試樣測6個點,取平均值。室溫拉伸試驗在WDW-200D型萬能試驗機上進行,取3個試樣,按GB/T 228—2002[9]進行測試。試樣尺寸為:截面直徑d0=5 mm,夾持長度L0=25 mm,總長90 mm。室溫沖擊試驗采用V型缺口試樣,試樣尺寸為10 mm×10 mm×55 mm,過渡弧半徑R=0.25 mm,擺錘能量30 J。

1.2.2顯微組織觀察

試樣經研磨、拋光和腐蝕后,進行組織分析,腐蝕劑采用三氯化鐵溶液。顯微組織分析在OLYMPUS PMG3型光學顯微鏡和JSM-5610LV型掃描電子顯微鏡(scanning electron microscope,SEM)上進行。

2結果與討論

2.1組織分析

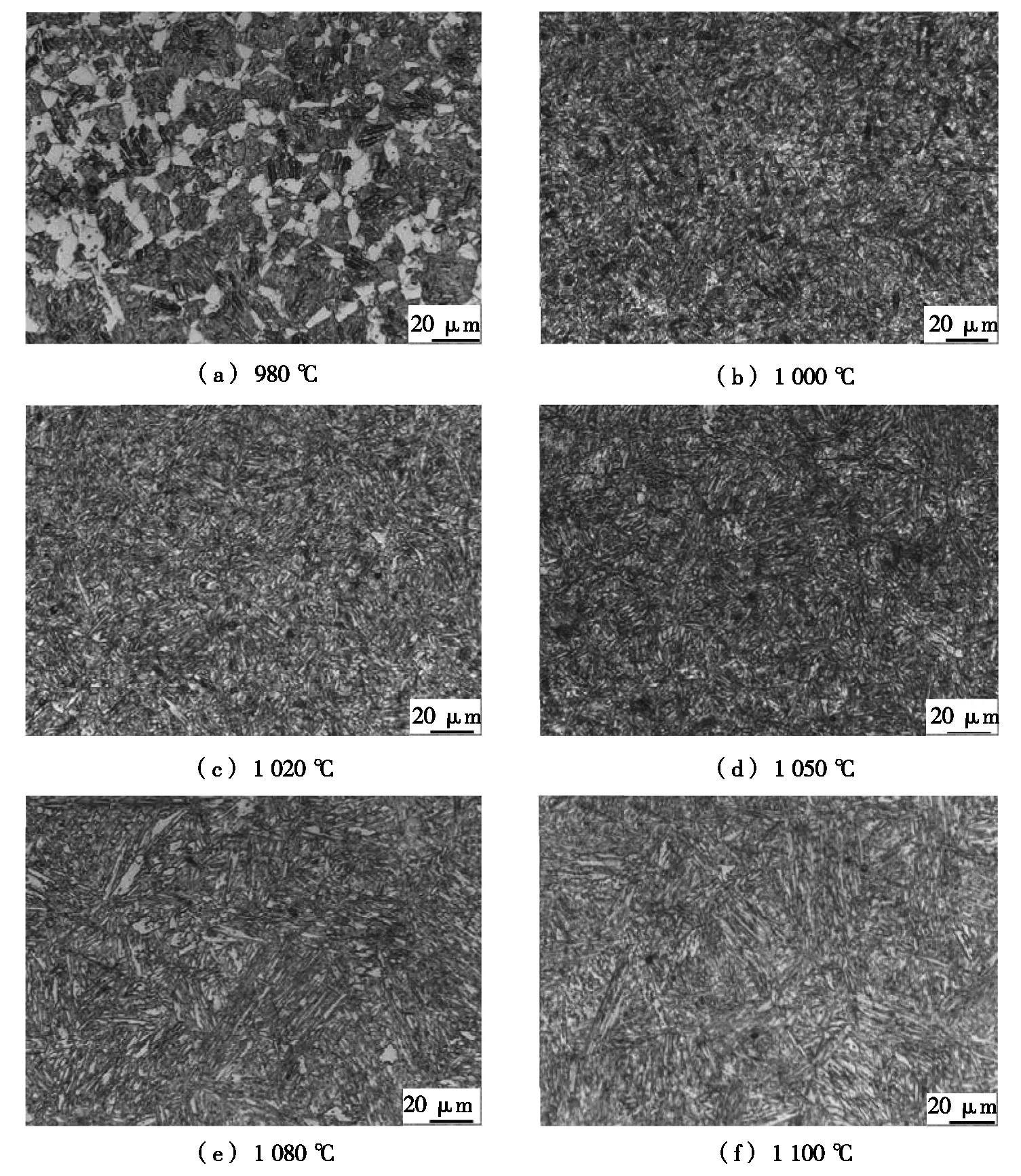

圖1為噴射成形H13鋼在不同淬火溫度下的顯微組織,經不同溫度淬火后的組織主要為馬氏體、少量殘余奧氏體和一些未溶碳化物。退火態噴射成形H13鋼中碳化物類型主要為含Cr的碳化物M23C6、含Mo的碳化物M6C和含V的MC型碳化物。

圖1 噴射成形H13鋼在不同淬火溫度下的顯微組織

淬火溫度為980 ℃時(見圖1a),由于奧氏體化溫度較低,合金碳化物溶入基體較少,因此,淬火組織中存在大量的鐵素體。淬火溫度為1 020 ℃時,仍有部分短棒狀碳化物存在。隨著淬火溫度進一步升高,合金碳化物逐步溶入奧氏體,增加了材料的淬透性,淬火后組織為細針狀馬氏體。淬火溫度為1 050~1 070 ℃時,M23C6型碳化物達到最大溶解度,而M6C和MC型碳化物熔點較高,要使其完全溶解需要更高的淬火溫度[10]。

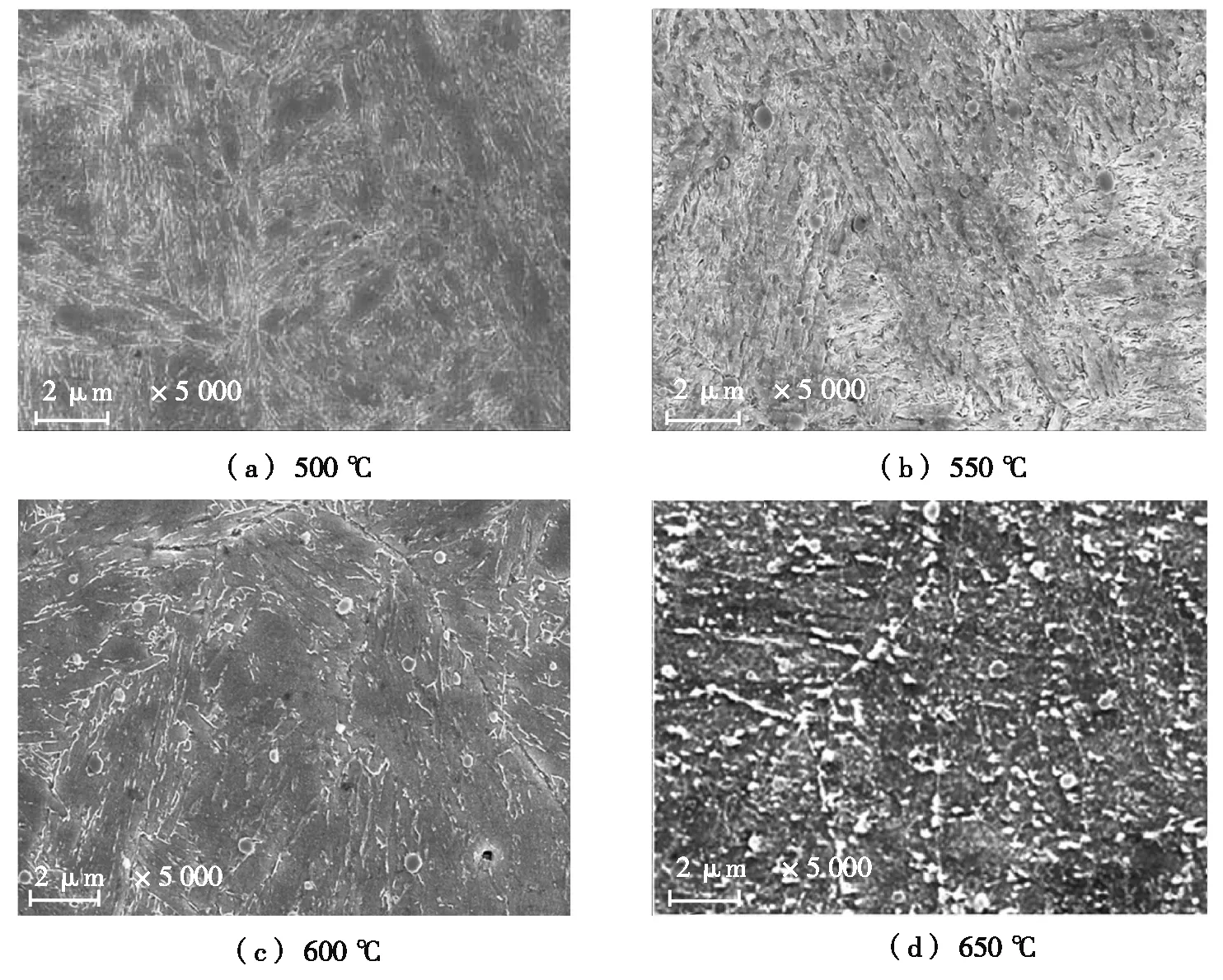

由于噴射成形H13鋼在淬火溫度為1 050 ℃時,合金元素能夠充分固溶,試樣硬度適中,開裂較少,同時奧氏體晶粒沒有明顯長大[11],因此,選擇在1 050 ℃淬火后對試樣進行不同溫度回火,回火后的組織照片見圖2。H13鋼的回火實質上是合金元素碳化物從過飽和α固溶體中脫溶析出的過程,淬火馬氏體析出ε碳化物而成為回火馬氏體,同時殘留奧氏體將分解轉變為馬氏體或者回火馬氏體。500 ℃回火后的組織為回火馬氏體,這是由于在回火初期,Cr、Mo、V和Si等合金元素可以抑制碳原子偏聚、抑制馬氏體和殘余奧氏體分解[12-13]。隨著回火溫度的升高,在馬氏體基體內部和晶界處碳化物析出逐漸增加。在回火溫度為600 ℃時,回火組織開始向回火索氏體過渡,鐵素體相開始緩慢恢復,部分馬氏體板條開始合并。由于回火索氏體是粒狀滲碳體和等軸鐵素體所構成的復相組織,與馬氏體相比,其硬度較低。

圖2 噴射成形H13鋼經不同溫度回火后的組織照片

2.2力學性能

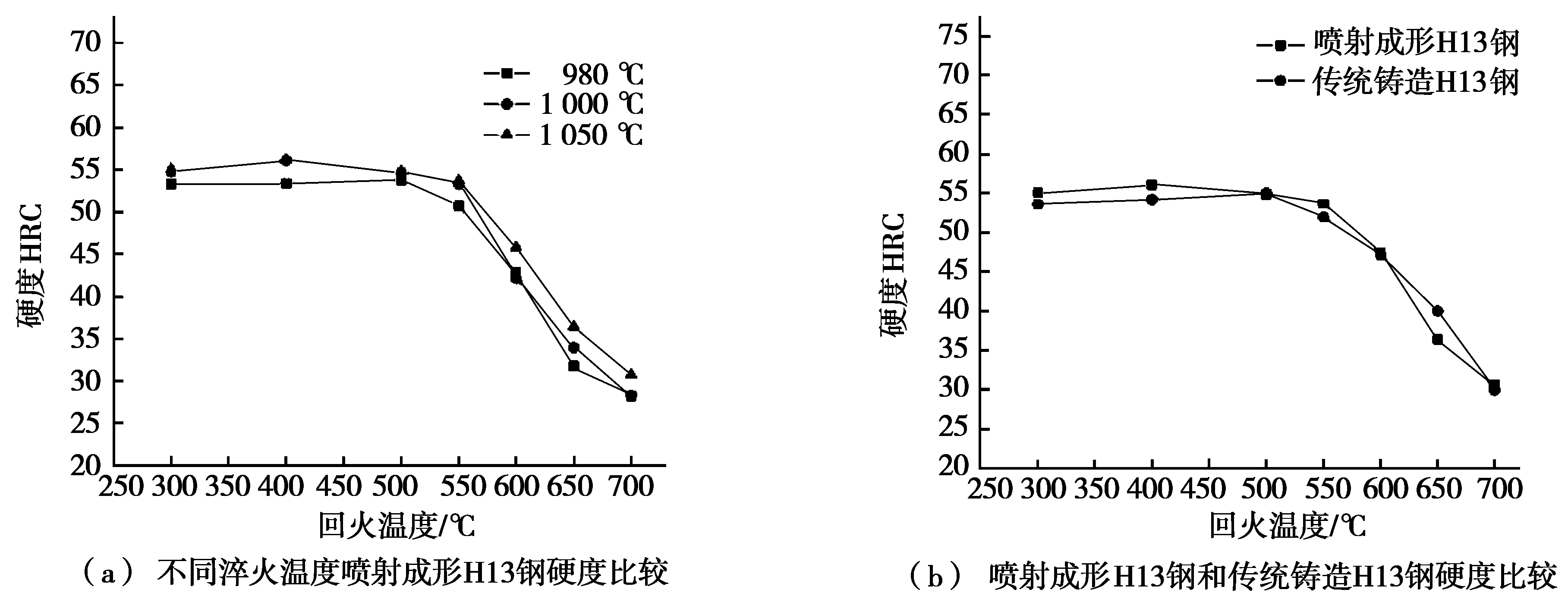

圖3a為噴射成形H13鋼和傳統鑄造H13鋼在不同溫度淬火后的回火硬度。由圖3a可知:隨著淬火溫度的升高,試樣硬度也逐漸增大。這是因為基體中溶入了更多的合金元素,增大了材料的淬透性,但是淬火溫度太高又會增加晶粒長大的風險。噴射成形H13鋼低溫回火時硬度基本沒有變化,回火溫度為600 ℃時,硬度降低明顯,980 ℃、1 000 ℃和1 050 ℃淬火試樣的硬度分別降低至42.9HRC、41.9HRC和48.8HRC,這與馬氏體的回復和碳化物聚集長大有關[14]。圖3b為噴射成形H13鋼和傳統鑄造H13鋼試樣在1 050 ℃淬火后的回火硬度。由圖3b可知:隨著回火溫度的升高,兩種H13鋼硬度均下降,650 ℃回火時,由于噴射成形H13鋼的晶粒細小,回復進程較傳統鑄造H13鋼稍快,因此硬度比傳統鑄造H13鋼略低。

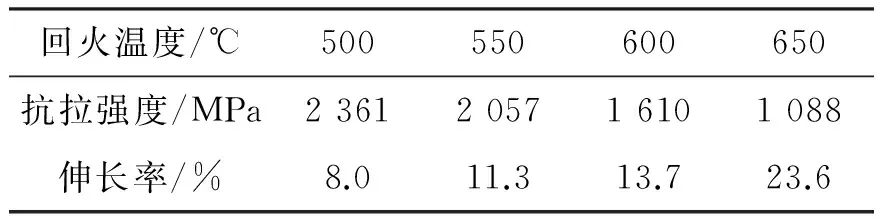

噴射成形H13鋼經1 050 ℃淬火后,分別在500 ℃、550 ℃、600 ℃和650 ℃進行回火處理,拉伸試驗結果見表3。由表3可看出:隨著回火溫度的升高,試樣的抗拉強度逐漸降低,而伸長率逐漸增加,即回火溫度越高,試樣強度越低,塑性越好。500 ℃回火時,抗拉強度最高為2 361 MPa,伸長率只有8.0%。550 ℃回火時,試樣的伸長率在10%以上,但是硬度在55HRC左右,而H13鋼工作時硬度在47HRC左右最為合適[15-16]。650 ℃回火時,抗拉強度只有1 088 MPa,伸長率達到了23.6%。在600 ℃回火時,噴射成形H13鋼的抗拉強度為1 610 MPa,伸長率為13.7%,同時硬度也能滿足工作條件,得到最優的強韌比,獲得優良的綜合力學性能。

圖3 兩種H13鋼在不同溫度淬火后的回火硬度

回火溫度/℃500550600650抗拉強度/MPa2361205716101088伸長率/%8.011.313.723.6

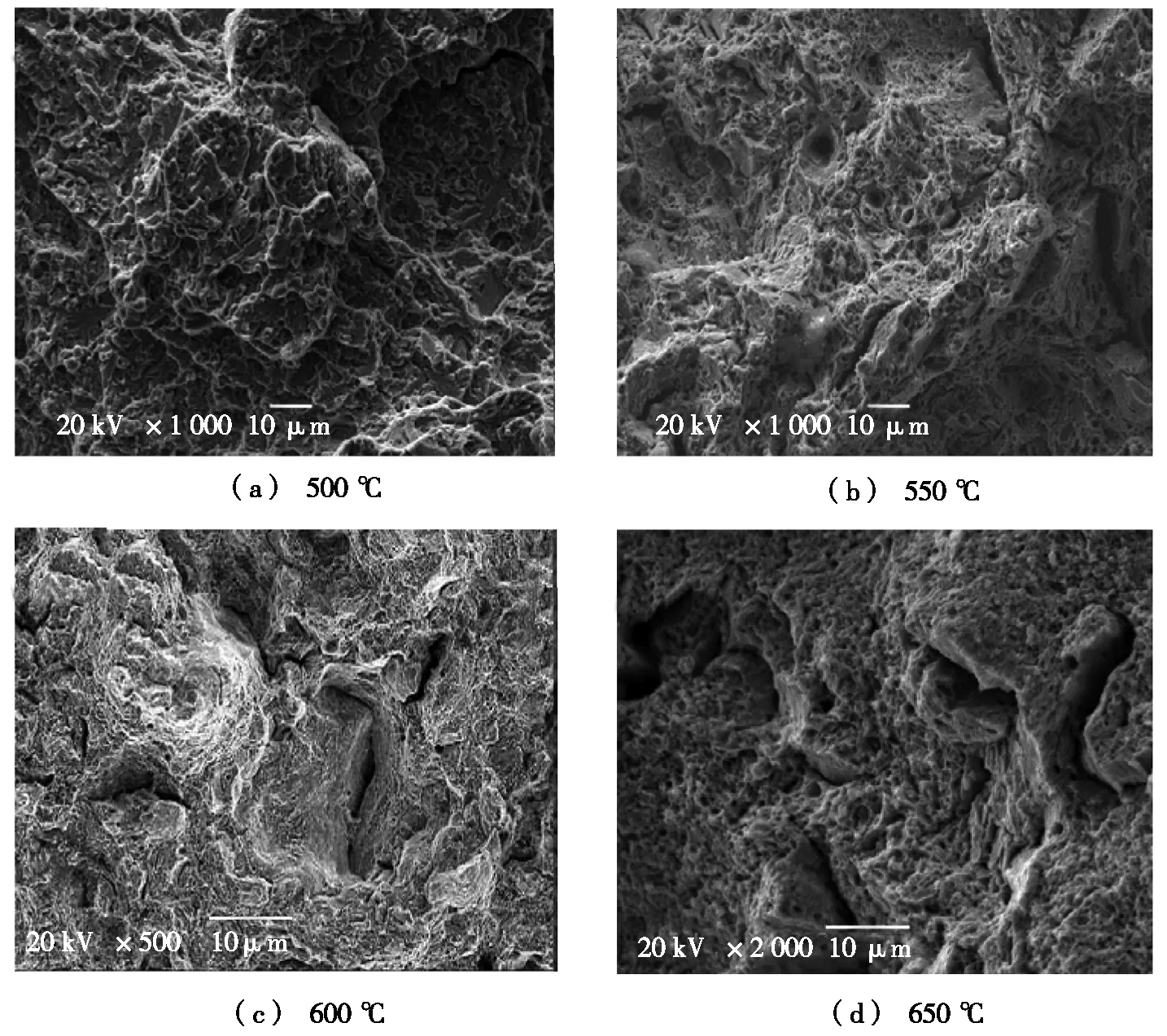

對拉伸斷口進行掃描電子顯微鏡觀察,結果見圖4。由圖4可看出:500 ℃回火時,斷口呈明顯的解理斷裂。550 ℃回火時,斷口已經出現了韌窩。650 ℃回火時,斷口韌窩更加細小。說明隨著回火溫度的升高,噴射成形H13鋼的韌性不斷提高。

圖4 噴射成形H13鋼不同回火溫度拉伸斷口SEM圖片

圖5為1 050 ℃淬火、600 ℃二次回火后,噴射成形H13鋼和傳統鑄造H13鋼的顯微組織照片。在600 ℃回火時,噴射成形H13鋼晶粒均勻細小,為8~10 μm,而傳統鑄造H13鋼晶粒較粗大;同時傳統鑄造H13鋼的碳化物已經聚集長大,并開始球化,而α相已經失去馬氏體板條形態,發生明顯回復,因此,硬度略低于噴射成形H13鋼。噴射成形H13鋼在600 ℃回火時,α相仍保持板條特征,這是由于細小彌散的碳化物和基體中的位錯相互作用的結果。

圖5 1 050 ℃淬火、600 ℃二次回火后兩種H13鋼的顯微組織照片

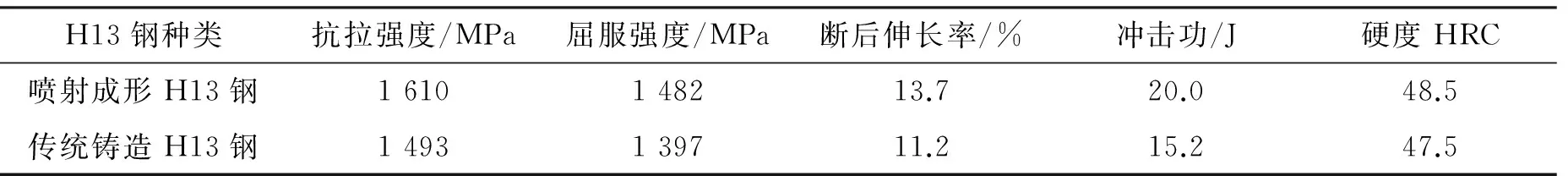

表4為傳統鑄造H13鋼與噴射成形H13鋼的室溫力學性能結果。由表4可知:試樣經1 050 ℃淬火、600 ℃二次回火后,噴射成形H13鋼的抗拉強度、屈服強度、斷后伸長率以及沖擊韌性都高于鑄造H13鋼。 噴射成形H13鋼由于其快速凝固的特點,組織中幾乎沒有一次碳化物,并且消除了元素偏析,組織均勻細小。熱處理后碳化物彌散分布于晶界和馬氏體界面,對位錯產生釘扎作用,強化了材料性能。傳統鑄造H13鋼由于存在粗大碳化物和偏析,組織不夠均勻,晶粒粗大,導致材料的性能不好。熱處理后的回復軟化造成材料硬度降低。總體來看,噴射成形H13鋼的性能優于傳統鑄造H13鋼。

表4 傳統鑄造H13鋼與噴射成形H13鋼的室溫力學性能

3結論

(1)噴射成形H13鋼經淬火回火處理后,組織為回火馬氏體+碳化物,600 ℃回火時組織開始發生回復,馬氏體板條逐漸分解,碳化物逐漸長大。

(2)隨著淬火溫度的升高,噴射成形H13鋼的硬度變大。回火處理后,噴射成形H13鋼的抗拉強度隨著回火溫度的升高而降低,韌性隨著回火溫度的升高而增加。1 050 ℃淬火、600 ℃回火時,噴射成形H13鋼不僅具有最佳的強韌比,同時硬度在47HRC左右,均滿足H13鋼工作環境要求。

(3)由于噴射成形H13鋼晶粒細小,組織均勻,熱處理后碳化物顆粒細小彌散分布,對材料起到了強化作用,而鑄造H13鋼晶粒粗大,存在大量粗大的一次碳化物,熱處理后難以消除,因此,噴射成形H13鋼的性能優于鑄造H13鋼。

參考文獻:

[1]崔崑.國內外模具用鋼發展概況[J].金屬熱處理,2007,32(1):1-11.

[2]胡心彬,李麟,吳曉春.奧氏體化溫度對含鈮H13鋼熱疲勞性能的影響[J].金屬熱處理,2006,31(12):66-69.

[3]劉振天,周健,馬黨參,等.冶煉工藝對H13鋼組織和力學性能的影響[J].鋼鐵,2013,48(4):59-63.

[4]楊青,林文松,王婕麗,等.熱處理對H13熱作模具鋼的顯微結構和性能的影響[J].材料熱處理技術,2012,41(22):210-212.

[5]SIDORCHUK O M.Structure and properties of spray-formed tool steel with increased chromium content[J].Powder metallurgy and metal ceramics,2010,49(3/4):179-182.

[6]YANG Y F,HANNULA S P.Development of precision spray forming for rapid tooling[J].Meterial science and engineering a,2008,477:63-68.

[7]汪存龍,張鵬,程永奇,等.精密噴射成形HM1鋼的組織與硬度[J].金屬熱處理,2012,37(4):71-75.

[8]張金祥,盧林,王和斌,等.噴射成形H13鋼的微觀組織及形成特點[J].材料導報,2014,28(3):17-20.

[9]全國鋼標準化技術委員會.金屬材料 室溫拉伸試驗方法:GB/T 228—2002[S].北京:中國標準出版社,2003.

[10]晏廣華,黃新民,褚作明,等.不同熱處理工藝下H13鋼組織性能的變化[J].合肥工業大學學報(自然科學版),2011,34(6):834-837.

[11]張聰聰,陳榮立,羅付秋,等.熱處理工藝對H13鋼組織與性能的影響[J].金屬熱處理,2012,37(10):119-121.

[12]宋雯雯,閔永安,吳曉春. 熱作模具鋼SDH8與H13的強韌性對比研究[J].金屬熱處理,2008,33(9):59-61.

[13]潘曉華,朱祖昌.H13熱作模具鋼的化學成分及其改進和發展的研究[J].模具制造,2006(4):78-85.

[14]羅毅,吳曉春,閔永安,等.SDH13鋼的組織性能及熱疲勞行為研究[J].熱處理,2006,21(1):25-35.

[15]林高用,鄭小燕.熱處理工藝對H13鋼組織與性能的影響[J].熱加工工藝,2007,36(4):46-48.

[16]李玉鳳,史文彬.提高H13鋼使用壽命的探討[J].模具工業,2007,33(3):65-67.

基金項目:國家“973”計劃基金項目(2012CB025906)

作者簡介:謝敬佩(1957-),男,河南安陽人,教授,博士,博士生導師,主要從事高性能復合材料設計與加工等方面的研究.

收稿日期:2016-01-12

文章編號:1672-6871(2016)05-0001-06

DOI:10.15926/j.cnki.issn1672-6871.2016.05.001

中圖分類號:TG142.1

文獻標志碼:A